СИСТЕМА ПОДДЕРЖАНИЯ РАБОТОСПОСОБНОСТИ ГПМ

ЛЕКЦИЯ 7. СИСТЕМА АВТОМАТИЗИРОВАННОГО КОНТРОЛЯ

Система автоматизированного контроля (САК) ГПС является его важнейшим звеном, уровень автоматизации которого определяет возможности всего производственного процесса. САК решает следующие задачи:

- получение и представление информации о свойствах, техническом состоянии и пространственном расположении контролируемых объектов, а также о состоянии технической среды и производственных условий;

- сравнение фактических значений параметров с заданными;

- передача информации о рассогласованиях с моделями производственного процесса для принятия решений на различных уровнях управления ГПС;

- получение и представление информации об исполнении функций.

Разработка САК должна основываться на глубоком всестороннем изучении технологического процесса производства изделий, применяемого оборудования и условий производства.

СИСТЕМА ПОДДЕРЖАНИЯ РАБОТОСПОСОБНОСТИ ГПМ

Автоматизированная система контроля (САК) строится как на базе средств активного контроля за обработкой детали, так и на базе средств послеоперационного контроля. Предпочтение должно отдаваться устройствам активного контроля, обеспечивающим не только контроль состояния режущего инструмента, но и контроль обрабатываемых заготовок.

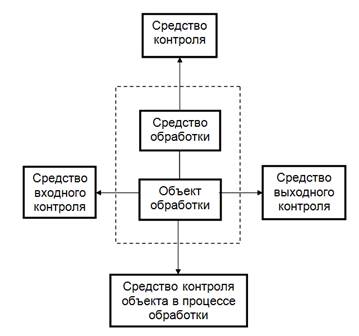

Устройства автоматического поддержания точности обработки должны обеспечивать получение качественного изделия на данной стадии обработки, корректировать положение режущего инструмента по мере его износа, контролируя изменения поля допуска детали, и выдавать необходимые сигналы в критических ситуациях. Устройства для активного контроля, используемые в САК, должны быть универсальными, т.е. обеспечивать контроль всех операций, выполняемых на станке, иметь минимальные габаритные размеры, обеспечивать встройку в станки, а также быть настраиваемыми и регулируемыми. Структурная схема взаимодействия составных частей САК представлена на рис. 1.

Рис. 1. Структурная схема взаимодействия составных частей САК

Диагностический сигнал, формируемый устройством, должен быть пропорциональным изменению контролируемого размера во всем диапазоне операционного допуска на обработку и пригодным для ввода в систему ЧПУ станка. Конструкция контрольного устройства и вид диагностического сигнала должны быть инвариантны к факторам, присущим процессу резания: действию стружки, технологической среды (СОЖ, газовая среда и т.д.), изменению уровня вибрации механизмов и узлов станка, переменному шуму в рабочей зоне станка, а также изменению температуры заготовки, отклонению твердости материала и неоднородности его физико-механического состава.

Система ЧПУ станка должна обеспечивать возможность задания эталонных значений диагностических сигналов и отклонений от них, прием сигналов с устройства контроля, их математическую обработку и сравнение с эталонным значением, а также выполнение математических операций с необходимым быстродействием и точностью, формирование команд.

В станках с ЧПУ функцию контроля обрабатываемых изделий и диагностики всех механизмов технологической системы выполняет оператор-наладчик. В ГПМ эту функцию выполняет система поддержания работоспособности (система ПРС), которая является составной частью ГПМ. Эта система должна выполнять функции технического контроля и диагностирования, а кроме того, принимать и исполнять решения, обеспечивающие (по мере возможности) поддержание работоспособности модуля в ходе его эксплуатации без участия обслуживающего персонала.

На рис. 2 показана структура системы управления модулем с включением средств контроля и диагностики. Эти средства, предназначенные для замены оператора-наблюдателя, объединены в систему, которая включает измерительные устройства, устройство сбора и первоначальной обработки информации, поступающей от измерительных устройств, устройства принятия и реализации решений.

Рис.2. Структурная схема взаимодействия составных частей САК

Система поддержания работоспособности состоит из отдельных подсистем, которые могут работать как совместно, так и автономно. К таким подсистемам можно отнести подсистему контроля состояния инструмента, размерного контроля, контроля функционирования механизмов, адаптивного управления (рис. 3).

Рис.3. Состав системы поддержания работоспособности ГПМ

Комплекс функций системы поддержания работоспособности, который выполняется в процессе автоматической работы ГПМ называется системой оперативного контроля.

Автоматический цикл работы ГПМ включает три этапа, выполняемых обычно по одной управляющей программе:

- подготовительный, начинающийся с момента автоматической доставки новой заготовки к станку и заканчивающийся переходом к собственно обработке детали;

- обработка детали;

- заключительный этап, заканчивающийся снятием детали со станка.

Оперативный контроль (см. рис. 4) действует на всех трех этапах и подразделяется на следующие виды:

- входной контроль заготовок, инструмента и различных программ, поступающих на станок для обработки каждой конкретной детали;

- функциональный контроль, т.е. контроль процесса резания, состояния станка и инструментов, участвующих в автоматическом цикле изготовления детали, контроль промежуточных результатов обработки;

- выходной контроль готовой детали.

Рис.4. Задачи оперативного контроля

Входной контроль производится на подготовительном этапе. Назначение входного контроля – проверить готовность станка, системы управления и инструмента к обработке заготовки, которая доставлена к станку транспортным устройством со склада. Входной контроль на станке сокращает количество отказов и сбоев в работе станка, предотвращает аварии, способствует получению деталей с заданной степенью точности. Входной контроль позволяет осуществить идентификацию заготовок, определить размеры заготовки, ее твёрдость, проверить наличие инструмента и ресурс инструментальной наладки, произвести размерную привязку нового инструмента к системе отсчёта станка, проверить размещение инструмента в соответствии с управляющей программой, а также проверить базирование и надёжность закрепления заготовки.

На этапе обработки в ГПМ в ходе функционального контроля решаются следующие задачи:

- контроль протекания рабочего процесса, силы резания, уровень вибраций и вида стружки;

- контроль состояния инструмента;

- контроль работы системы управления и всех механизмов станка.

Выходной контроль, или проверка соответствия размеров и формы детали требованиям чертежа, может проводиться как на станке – до снятия детали, так и вне станка – на специальных координатно-измерительных машинах.