Цель анализа технических требований – выявить технологические задачи для изготовления заданной детали.

Оглавление

Оглавление. 2

Введение. 3

Порядок выполнения работы.. 3

1. Анализ технических требований. 3

2. Анализ технологичности конструкции детали (качественная оценка) 15

3. Выбор вида заготовки, метода ее изготовления, проектирование эскиза заготовки 21

4. Разработка маршрутов обработки отдельных поверхностей (для 2 – 3 поверхностей) 30

5. Разработка маршрутного технологического процесса изготовления детали 35

Список рекомендуемых источников. 45

Приложение 1. Структура технологического процесса. 49

Приложение 2. Основные характеристики способов получения отливок. 51

Приложение 3. Характеристика основных способов получения штампованных поковок 52

Приложение 4. Технологические возможности наиболее распространенных методов обработки заготовок. 53

Введение

Целью выполнения домашнего задания является разработка технологического процесса изготовления детали для условий среднесерийного производства

Исходными данными являются чертеж детали с техническими требованиями на ее изготовление, сведениями о материале детали; описание ее назначения и условий, в которых данная деталь работает (в изделии); объем выпуска изделия данного наименования за отчетный период времени (месяц, квартал, год и т.п.).

Порядок выполнения работы

Анализ технических требований

Технические требования указаны на чертеже детали. К ним относят точность размеров, формы, месторасположения, ориентации и биения поверхностей[1], шероховатость поверхности, твердость поверхности, вид термообработки, различные специфические требования и т.п.

Цель анализа технических требований – выявить технологические задачи для изготовления заданной детали.

При анализе технических требований выделяют:

- основные поверхности детали, чаще всего рабочие[2] и посадочные[3]. Это поверхности с наиболее точными размерами, низкой шероховатостью, с указанными допусками на отклонения формы и расположения поверхностей. Совокупность требований к основным поверхностям определяет выбор заключительных методов обработки заготовки рассматриваемой детали, а также выбор необходимых средств технологического оснащения (СТО) (оборудования, приспособления, инструмента);

- специфические требования к детали (необходимость проведения химико-термической обработки, балансировки, нанесения покрытий и пр. требования, указанные на чертеже); для их обеспечения необходимо предусмотреть специальные операции.

При анализе требования (или группы взаимосвязанных требований) необходимо:

1. Указать его формулировку.

2. Оценить, правильно ли назначено требование.

3. Описать варианты обеспечения требования в процессе обработки.

В пункте 1 указывают наименование технического требования, его величину, к какой поверхности это требование относится.

В пункте 2 оценивают обоснованность назначенных требований с точки зрения эксплуатации детали, функционального назначения ее поверхностей. На основе рекомендаций справочной литературы и стандартов нужно проверить, не назначены ли завышенные требования на свободные, нерабочие поверхности, правильно ли назначены требования на рабочие, посадочные поверхности с точки зрения необходимой точности, шероховатости, твердости поверхностного слоя и т.п. Такие рекомендации приведены в [2 – 4].

Также необходимо обратить внимание на возможность достижения предъявляемых требований, т.е. соответствуют ли значения параметров шероховатости квалитету точности размера, правильно ли рассчитаны величины допусков формы и расположения поверхностей, соответствуют ли они точности размеров поверхностей. Соответствия заданы в Руководящем техническом материале РТМ 2 Н31–4–81 «Соотношения между допусками размера, формы, расположения и шероховатости поверхностей», кратко эти соответствия описаны в [3], Примечании 1 к табл. 3. Величины допусков формы и расположения поверхностей регламентирует ГОСТ 24643–81 «Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения» [5].

В пункте 3 описывают возможности обеспечения технических требований к детали за счет различных условий при обработке заготовок. Так, точность размеров и шероховатость поверхностей зависят от возможностей выбранного метода обработки. Таблицы справочных данных приведены в [2, 3]. Например, для достижения точности размеров до IT 8 и шероховатости до Ra = 2,5 мкм может быть достаточно обработки лезвийными методами (точением, фрезерованием и пр.) за несколько переходов. Точность размеров от IT 7 и выше, а также шероховатость порядка Ra = 1,25 мкм и меньше достигают обработкой за соответствующее число переходов[4] сначала лезвийными, затем абразивными методами (шлифованием, полированием и пр.).

Отклонения формы поверхности постепенно уменьшают в процессе обработки заготовки. Они зависят от:

· величины и направления действия составляющих сил резания и сил закрепления;

· жесткости заготовки при ее установке на станке;

· режимов обработки заготовки;

· жесткости элементов технологической системы при конкретной схеме обработки;

· точности оборудования, например: отклонение от соосности осей центров токарного станка, износ направляющих станка или отклонение расположения направляющих относительно других частей оборудования ведут к искажению траектории взаимного перемещения заготовки и инструмента.

Основными факторами, влияющими на возможность обеспечения точности расположения поверхностей, являются рациональный выбор схем базирования заготовки и определение последовательности обработки ее поверхностей. Точность расположения поверхностей достигают за счет определенных технологических приемов:

· совмещения технологических[5] и измерительных[6] баз;

· обработки базовой и контролируемой поверхностей за один установ заготовки;

· обработкой базовой и контролируемой поверхностей от единой базы (на разных установах).

Рассмотрим примеры анализа назначенных требований к точности взаимного расположения поверхностей деталей.

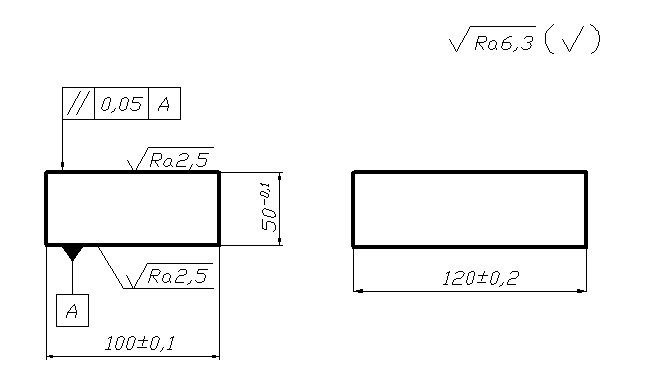

Рис. 1. Призматическая деталь с требованием точности взаимного расположения поверхностей

На рис. 1 изображен эскиз призматической детали с требованием к точности взаимного расположения плоскостей. К верхней плоскости данной детали предъявлено требование параллельности относительно базы А (нижняя плоскость). При обработке фрезерованием верхней плоскости, заготовку базируют на противоположную ей плоскость, базу А (первый технологический прием, см. выше). Таким образом, измерительная база А одновременно становится и технологической, т.е. при построении технологического процесса соблюдается принцип совмещения баз.

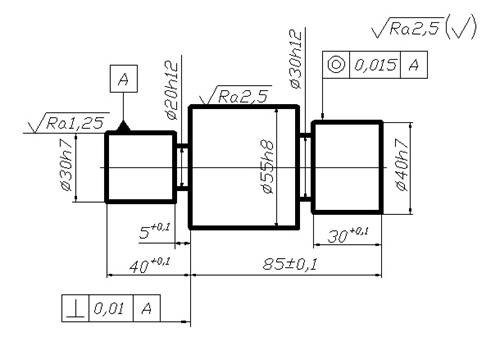

На рис. 2 изображен вал с требованиями к перпендикулярности торца и соосности шейки Æ40 h7 относительно наружной цилиндрической поверхности Æ30 h7 .

Рис. 2. Вал с требованиями к перпендикулярности торца и соосности шейки Æ40 h7 относительно наружной цилиндрической поверхности Æ30 h7

Требование перпендикулярности торца относительно базы А удобно обеспечивать обработкой этого торца (контролируемая поверхность) и шейки Ø30 h7 (базы А) за один установ заготовки (второй технологический прием). При этом, например, заготовку вала можно установить в центры на токарном станке, тогда технологической базой, общей для обеих обрабатываемых поверхностей, будет ось заготовки. Наружную цилиндрическую поверхность и прилегающий к ней торец можно обработать за один сложный переход [7] проходным упорным резцом или последовательно за два перехода подрезным резцом. В этом случае все имеющиеся погрешности оборудования, приспособлений и инструментов в равной степени влияют на ориентацию обеих поверхностей, что обеспечивает максимально возможную в данных условиях точность их расположения друг относительно друга.

Менее предпочтительной является обработка базовой и контролируемой поверхностей на разных установах (третий технологический прием). В этом варианте появляется составляющая погрешности механической обработки, связанная с переустановкой заготовки. Такой вариант используют, когда совместить обработку базовой и контролируемой поверхностей в одном установе технически сложно или невозможно. В этом случае обязательно должно выполняться условие базирования заготовки на обоих установах по одним и тем же поверхностям (технологическим базам), то есть должен соблюдаться принцип постоянства баз. Например, при установке вала (см. рис. 2) по центровым отверстиям невозможно обработать правую и левую шейки с одного установа, так как для передачи крутящего момента слева на заготовку надевают хомутик, на который через поводок передают крутящий момент от шпинделя станка (схема установки заготовки в центрах с хомутиком и поводком показана на рис. 3). Таким образом, чтобы обработать обе шейки, заготовку переустанавливают (переворачивают). В этом случае соосность шеек обеспечивают за счет установки заготовки по центровым отверстиям, т.е. соблюдают принцип постоянства баз.

Рис. 3. Схема установки заготовки в центрах с хомутиком и поводком

Рис. 4 Крышка подшипника задняя

ПРИМЕР 1[7]. Проанализируем технические требования к крышке подшипника задней (Рис. 4), изготовляемой из Ст.3сп (сталь 3 спокойная [8]). Крышка является деталью вентиляционной установки.

Основные требования на чертеже крышки назначены на наружную цилиндрическую поверхность Æ120 h8 и прилегающий к ней торец фланца с шероховатостью Ra = 3,2 мкм, внутреннюю цилиндрическую поверхность Æ70 H9 Ra = 1,6 мкм и прилегающий к ней торец Ra = 3,2 мкм, а также левый торец с шероховатостью Ra = 1,6 мкм (см. Рис. 4).

Как правило, назначение технических требований на деталь связано с ее положением в сборочной единице. Поэтому для дальнейшего анализа рассмотрим сборочный узел, в который входит крышка подшипника (рис. 5).

Крышку 2 устанавливают в корпус 1 вентиляционной установки, она служит для фиксации подшипника 3 качения и обеспечения необходимого расположения манжеты 5 уплотнения относительно вала 4.

Рис. 5. Часть корпуса вентиляционной установки с крышкой и подшипником: 1 – корпус насоса; 2 – крышка подшипника задняя; 3 – подшипник качения; 4 – вал; 5 – манжета

Положение крышки в корпусе определяется точностью изготовления ее посадочных поверхностей: наружной цилиндрической Æ120 и прилегающего к ней торца (Æ120 - 140 мм).

Точность размера цилиндрической поверхности Æ120 по 8 квалитету и шероховатость не более Ra = 3,2 мкм важны для обеспечения требуемой посадки и равномерного контакта крышки с корпусом. Цилиндрическая поверхность Ø120 одновременно является измерительной базой (база Г, см. рис. 4) для определения отклонений расположения прочих поверхностей крышки. Прилегающий к базе Г торец фланца с шероховатостью не более Ra = 3,2 мкм определяет положение крышки в осевом направлении в готовом изделии.Кроме того, торец должен плотно прилегать к поверхности корпуса и исключать перекос наружного кольца подшипника 3, следовательно, нужно обеспечить не только определенную величину шероховатости его поверхности, но и точность его расположения относительно цилиндрической поверхности (базы Г). На чертеже это техническое требование задано допустимым торцовым биением (не более 0,025 мм) относительно наружной цилиндрической поверхности Æ 120 мм.

Крышка 2 крепится к корпусу 1 насоса (см. рис. 5) винтами. Для обеспечения совпадения крепежных отверстий корпуса и крышки задан позиционный допуск на отклонение расположения осей отверстий не более 0,8 мм.

Левый торец крышки фиксирует осевое положение подшипника в корпусе насоса (см. Рис. 5). При этом необходимо обеспечить плотный контакт торца крышки и подшипника за счет точности формы торца, а также исключить отклонение от перпендикулярности торца относительно базы Г, которое может привести к перекосу подшипника в корпусе. Суммарное допустимое отклонение формы и расположения торца задает торцовое биение не более 0,025 мм относительно базы Г. Также для плотности контакта торца крышки и подшипника важна величина шероховатости торца Ra не более 1,6 мкм.

Манжету 5 уплотнения устанавливают на внутреннюю цилиндрическую поверхность крышки Æ70 H9 Ra = 1,6 мкм. Требование к точности размеров данной поверхности не слишком высоки, поскольку упругий материал уплотнения может скомпенсировать неточности ее изготовления. Однако шероховатость цилиндрической поверхности важна, так как неровности могут существенно повредить поверхность уплотнения.

Необходимое положение манжеты 5 относительно вала и корпуса насоса обеспечивают за счет соосности цилиндрической поверхности Æ70 мм относительно базы Г.

Прочие поверхности крышки – свободные, они не сопрягаются с другими деталями узла при сборке и эксплуатации и, следовательно, на них не назначают дополнительных технических требований.

Исходя из вышесказанного можно сделать вывод, что назначенные технические требования на чертеж крышки обоснованы.

Рассмотрим возможные варианты обеспечения технических требований при механической обработке заготовке крышки.

1. Точность размера наружной цилиндрической поверхности Æ120h8 и шероховатость Ra = 3,2 мкм, а также шероховатость прилегающего к ней торца Ra = 3,2 мкм обеспечивают чистовым точением (см. табл. 4 в [3]).

2. Шероховатость левого торца крышки Ra = 1,6 мкм может быть обеспечена чистовым точением или однократным шлифованием.

3. Точность размера внутренней цилиндрической поверхности Æ70 H9 и шероховатость Ra = 1,6 мкм могут быть обеспечены чистовым растачиванием.

4. Заданные отклонение от соосности и торцевые биения относительно базы Г в пределах допустимых в данном случае могут быть обеспечены обработкой базовой (наружной цилиндрической поверхности Æ120h8) и контролируемых поверхностей (торцов и внутренней цилиндрической поверхности Æ70 H9 мм) с одного установа на токарном станке.

5. Позиционный допуск на расположение крепежных отверстий может быть обеспечен при обработке на универсальном (например, радиально-сверлильном) станке с использованием кондукторного приспособления либо на станке с ЧПУ за счет точности позиционирования инструмента.