Сварочное производство. Основные способы сварки и их особенности.

В настоящее время известно более 70 способов сварки, отличающихся разнообразием технологических процессов. Это связано как с применением разных способов нагрева деталей (электрической дугой, газокислородным пламенем, прямым пропусканием тока, лазером и т.д.), так и защитой зоны сварки от воздействия воздуха и принудительной деформации. Одни распространены более широко, другие – ограниченно. Однако сварка в целом является одним из важнейших способов получения неразъемных соединений. Наибольшее применение находят такие способы, как: ручная дуговая, автоматическая дуговая под флюсом и в защитных газах, электрошлаковая, лазерная, а также термомеханические методы сварки: взрывом и ультразвуковая.

Сварка плавлением

Несмотря на успех в разработке новых способов сварки, доминирующее положение занимает дуговая сварка, которая занимает до 60 % всего объема сварочных работ).

Источником теплоты является электрическая дуга, которая горит между электродом и заготовкой.

Сварочной дугой называется мощный электрический разряд между электродами, находящимися в среде ионизированных газов и паров.

Дуга, электрически не связанная со свариваемым изделием называется дугой косвенного действия или независимой дугой. В этом случае процесс нагрева легко регулировать, приближая или отодвигая дугу от изделия, но удельная мощность нагрева невелика (до 103 Вт/ см2). Независимую дугу в настоящее время применяют редко.

Зависимая сварочная дуга – дуга прямого действия – дуга между электродом и изделием. Большая мощность нагрева (103 – 105Вт/ см2) способствует более быстрому плавлению металла. Зона разогрева вокруг места сварки меньше, чем при сварке независимой дугой.

Электроды при сварке дугой прямого действия бывают:

1) плавящимися (стальные, алюминиевые), электрод является присадочным материалом, из которого в значительной степени состоит металл шва;

2) неплавящимися (угольные, вольфрамовые), которые не принимают участие в образовании металла шва. Если необходим присадочный материал, его вводят в дугу сбоку в виде проволоки или прутка.

Величину тока при сварке дугой прямого действия варьируют в переделах 1-3000 А, а напряжение от 10-50 В. Диаметр пятна нагрева составляет от 1 мм до нескольких сантиметров, мощность – 0,01-150 кВт.

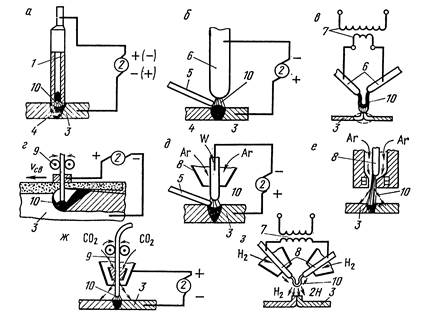

Схема процесса при использовании различных разновидностей электрической дуговой сварки приведена на рис. 12.1.

Рис. 12.1. Схема процесса при использовании различных разновидностей электрической дуговой сварки: а – в - ручная дуговая сварка; а – толстопокрытыми электродами, б – угольным электродом дугой прямого действия, в – угольным электродом дугой косвенного действия; г – автоматическая и полуавтоматическая сварка; д – аргонодуговая сварка; е – плазменная сварка; ж - сварка в углекислом газе; з – атомно-водородная сварка: 1 – электрод с покрытием, 2 – сварочный генератор, 3 – свариваемые детали, 4 – электрическая дуга, 5 – присадочный пруток, 6 – угольный электрод, 7- сварочный трансформатор, 8- вольфрамовый электрод, 9- электродная проволока, 10 – электрическая дуга

Ручная дуговая сварка плавящимися толстопокрытыми электродами имеет наибольший объем применения из дуговых способов сварки.

Схема процесса приведена на рис 12.1, а. Питание дуги осуществляется от сварочного генератора или выпрямителя постоянным током или от сварочного трансформатора – переменным током. Наиболее широкое применение находит постоянный ток. При этом применяются только толстопокрытые электроды, то есть такие, у которых на металлический пруток определенных размеров («стержень») наносится обмазка (электродное покрытие). Состав покрытия при расплавлении вместе со стержнем обеспечивает защиту от окисления и азотирования металла шва и некоторое легирование наплавляемого металла для придания ему необходимых механических свойств, придает устойчивость горению дуги.

Сварочное оборудование включает источник питания дуги, электродержатель, маску или щиток для защиты лица.

Все операции по зажиганию дуги выполняет сварщик, манипулируя электродержателями. Сварка возможна во всех пространственных положениях. Сварщик может отходить от источника тока на 30-50 м, при большем расстоянии велики потери напряжения в проводах.

Разные металлы свариваются на одном и том же оборудовании, меняется лишь марка электрода.

В качестве шлака и газообразующих компонентов в покрытии электродов используют мрамор, мел, целлюлозу, плавиковый шпат, а связующим - жидкое стекло. Добавками легирующих веществ являются ферросплавы и чистые металлы. Количество легирующих веществ, вводимых в расплавленный металл через покрытие, может быть достаточно большим. Разнообразная толщина основного и присадочного металла и их состав, а также толщина и состав обмазки электродов являются основной причиной наличия большого разнообразия марок сварочных электродов. Поэтому их выбор имеет принципиальное значение, если необходим качественный шов.

Ручная дуговая сварка угольным электродом дугой прямого действия используется при сварке тонколистовой углеродистой конструкционной стали, некоторых цветных металлов и сплавов на их основе. Схема процесса приведена на рис. 12.1,б. В настоящее время объем применения этого способа невелик.

Ручная дуговая сварка угольными электродами дугой косвенного действия применяется только при сварке тонкого металла (стали, некоторых цветных металлов и сплавов на их основе). Схема процесса приведена на рис. 12.1,в.

Автоматическая и полуавтоматическая сварка под флюсом рис. 12.1, г применяется при сварке углеродистых низколегированных и некоторых марок высоколегированных сталей, а также в небольшом объеме при сварке некоторых цветных металлов и сплавов на их основе. При сварке дуга горит в пузыре расплавленного флюса, который толстым слоем (40-60 мм) насыпается на стык свариваемых металлов.

Так как при сварке дуга закрытарасплавленным и нерасплавленным порошкообразным флюсом, то плотность тока по сравнению со сваркой открытой дугой без опасения разбрызгивания металла может быть увеличена в несколько раз, что предопределяет существенное увеличение производительности процесса.

Основное назначение флюса - изолировать сварочную ванну от воздействия атмосферного воздуха и металлургически взаимодействовать с ней. Флюсы могут быть плавленые, полученные путем сплавления разных составных элементов шихты в электропечах с последующим охлаждением и дроблением, и наплавленные, получаемые аналогично обмазкам электродов.

Флюсы для сварки низкоуглеродистых и низколегированных сталей предназначены для раскисления шва и легирования его марганцем и кремнием. Для этого применяют высококремнистые марганцевые флюсы, которые получают путем сплавления марганцевой руды, кремнезема и плавикового шпата в электропечах.

Флюсы для сварки легированных и высоколегированных сталей должны обеспечивать минимальное окисление легирующих элементов в шве. Для этого применяют керамические низкокремнистые, безкремнистые и фторидные флюсы, которые изготавливают из порошкообразных компонентов путем замеса их на жидком стекле, гранулирования и последующего прокаливания. Основу керамических флюсов составляют мрамор, плавиковый шпат и хлориды щелочно-земельных металлов.

Установки для автоматической сварки под слоем флюса могут быть универсальными, предназначенными для выполнения широкого круга сварочных работ, и специальными – для сварки однотипных конструкций.

При дуговой сварке в защитном газеэлектрод, зона дуги и сварочная ванна защищены струей защитного газа (инертного – аргон, гелий; активного – углекислый газ, азот, водород), рис. 12.1, д,ж,з. Она обеспечивает надежную защиту расплавленного металла от кислорода и азота воздуха, постоянство состава наплавляемого металла, хорошее формирование шва за счет устойчивости процесса, возможность сварки металлов малой толщины и т.д.

Сварка в среде углекислого газа- способ сварки плавящимся электродом с защитой сварочной ванны от воздуха углекислым газом, имеет ряд преимуществ.

Углекислый газ химически активен по отношению к жидкому металлу. При нагреве он диссоциирует на оксид углерода и кислород, который окисляет железо и легирующие элементы. Таким образом, углекислый газ в зоне сварки представляет собой сильный окислитель и фактически защищает сварочную ванну только от азотирования. Окисляющее действие кислорода нейтрализуется введением в проволоку дополнительного количества раскислителей. Для сварки углеродистых и низколегированных сталей применяют сварочную проволоку с повышенным содержанием кремния и марганца. Хорошее качество сварного шва получается при использовании специальной порошковой проволоки.

Обычно свариваются конструкции из углеродистых и низколегированных сталей (газо- и нефтепроводы, корпуса судов и т.п.). При сварке меди, алюминия, титана и редких металлов невозможно связать свободный кислород введением раскислителей.

Преимуществами данного способа являются низкая стоимость углекислого газа и высокая производительность. Сварка возможна во всех пространственных положениях.

Основной недостаток – разбрызгивание металла (на зачистку расходуется 30…40% времени сварки). При проведении процесса на улице возможно сдувание углекислого газа ветром, что нарушает защиту сварочной ванны.

Плазменная сварка или сварка сжатой дугой,рис. 12.1, е– это особый вид сварки в среде защитного газа. При этом металл нагревается потоком плазмы – ионизированного газа с температурой до 20000 – 30000 оС, истекающими со сверхзвуковой скоростью. Для получения плазмы служит плазматрон (плазматронная горелка). В камере плазматрона помещается вольфрамовый электрод. Между ним и деталью горит дуга. Через камеру под давлением подается плазмообразующий газ (аргон, гелий и др.). Ось потока газа совпадает с осью дуги. Газ проходит через узкое отверстие в плазматроне, обжимается и приобретает высокую температуру, степень ионизации и скорость. По кольцевому каналу вокруг плазменного сопла дополнительно подается инертный газ для защиты зоны сварки. Защита необходима, потому что плазменная струя вытекает с большой скоростью и увлекает за собой в зону сварки окружающий воздух. В качестве защитного газа используется смесь аргона с водородом, гелем или азотом.

Плазменная сварка применяется для соединения тех же материалов, что и аргоно-дуговая.

Сущность электрошлаковой сварки заключается в том, что тепловую энергию, необходимую для расплавления основного и присадочного металла, дает теплота, выделяемая в объеме шлаковой ванны при прохождении через нее тока (рис. 12.2).

Рис.12.2. Схема электрошлаковой сварки

Свариваемые заготовки 1 устанавливают в вертикальном положении. В замкнутое пространство между водоохлаждаемыми медными накладками 4 и вертикально установленными кромками изделий засыпают флюс и подают электродную проволоку 7 при помощи специального механизма подачи 6.

В начале процесса возбуждают дугу, флюс плавится и образуется электропроводный шлак 5. Затем дуга гаснет, выходная цепь источника питания замыкается через шлак. Ток, проходя через шлак, разогревает его, это приводит к расплавлению кромок основного металла и электрода. Расплав стекает вниз и образует сварочную ванну 8, выжимая шлак вверх, и затвердевает.

В начальном и конечном участках шва образуются дефекты: в начале шва – непровар кромок, в конце шва – усадочная раковина и неметаллические включения. Поэтому сварку начинают и заканчивают на специальных планках 2 и 3, которые затем удаляют газовой резкой.

Преимущества: возможна сварка металла любой толщины (с 16 мм). Заготовки с толщиной до 150 мм можно сваривать одним электродом, совершающим поперечное колебание в плоскости стыка, при толщине более 150 мм используются нескольких проволок. Есть опыт сварки толщиной до 2 м.

Недостаток способа – образование крупного зерна в шве и околошовной зоне вследствие замедленного нагрева и охлаждения. Необходимо проведение термической обработки: нормализации или отжига для измельчения зерна.

Электрошлаковую сварку широко применяют в тяжелом машиностроении для изготовления ковано-сварных и лито-сварных конструкций; станины и детали мощных прессов и станков, коленчатые валы судовых дизелей, роторы и валы гидротурбин, котлы высокого давления и т.п.

Лазерная сварка – это способ сварки плавлением, при котором металл нагревается излучением лазера. Интенсивность нагрева металла сфокусированным лазерным излучением может достигнуть 5*108 Вт/см2, что достаточно для мгновенного испарения металла. Сварку осуществляют при меньших интенсивностях. Основное достоинство лазерной сварки – быстрый точный нагрев металла до плавления, что позволяет свести к минимуму ширину около шовной зоны.

При газовой сварке заготовки 1 и присадочный материал 2 в виде прутка или проволоки расплавляют высокотемпературным пламенем 4 газовой горелки 3 (рис. 12.3).

Рис. 12.3. Схема газовой сварки

Газовое пламя получают при сгорании горючего газа, чаще всего ацетилена, в атмосфере технически чистого кислорода. Мощность пламени регулируют сменой наконечников горелки.

Нагрев заготовки осуществляется более плавно, чем при дуговой сварке, поэтому газовую сварку применяют для сварки металла малой толщины (0,2…3 мм), легкоплавких цветных металлов и сплавов; металлов и сплавов, требующих постепенного нагрева и охлаждения (инструментальные стали, латуни); для подварки дефектов в чугунных и бронзовых отливках. При увеличении толщины металла снижается производительность и увеличивается деформация.

Сварка давлением

Ультразвуковая сварка основана на использовании механических ультразвуковых колебаний, вводимых в металл. Имеются две разновидности: точечная и шовная. Этими способами свариваются металлы малых толщин. Ультразвуковые колебания, т.е. механические колебания зазвуковых частот (около 20 кГц), создаются преобразователем, сердечник которого изменяет свои размеры при намагничивании и размагничивании (т.е. обладает магнитострикционным эффектом). Обмотка сердечника питается от высокочастотного генератора. Эти колебания через волновод передаются на электрод. Свариваемые детали зажаты между опорой и электродом. Поэтому все колебания передаются свариваемой детали. Продольные механические колебания очищают поверхность металла и вследствие трения разогревают поверхностные слои под электродами и в зоне соприкосновения деталей. В результате происходит очистка поверхности металлов, их сближение на расстояние, при котором начинает действовать единое энергетическое поле, и как следствие возникает сварка. Усилие сдавливания составляет 100-2000 Н. Амплитуда колебаний 10-20 мкм, время сварки 0,5-3 с, потребляемая мощность 4-6 кВ*А. Свариваемая толщина верхнего листа не более 2мм (как правило, до 1,5 мм), нижний лист может иметь большую толщину. Хорошо сваривается медь, титан, пластмассы и др. Плохо свариваются стали.

Наиболее рационально применение сварки ультразвуком в следующих областях:

1. Сварка деталей малых толщин.

2. Сварка деталей разных толщин разнородных металлов, которые не свариваются или трудно свариваются другими методами. Возможна сварка металла и неметалла, деталей из пластмасс, биологических тканей.

3. Сварка деталей из термообработанных материалов.

4. Сварка без предварительной зачистки поверхностей деталей, защищенных покрытиями (плакирование, анодирование).

5. Сварка ультразвуком более экономична с точки зрения затрат электроэнергии.

Однако недостатки ультразвуковой сварки существенно снижают ее применение: ограничение толщины свариваемых изделий (1,5-2 мм), неустойчивость параметров режимов сварки и, как следствие, нестабильность прочности сварного соединения.

Холодная сварка основана на локальном сближении металлов до расстояния возникновения единого энергетического поля. В практике используют две разновидности холодной сварки: точечную и стыковую.

Лист металла с тщательно зачищенными поверхностями помещают между выступами пуансона пресса. Выступы вдавливаются в металл на всю их высоту, пока опорные поверхности не сдавят металл. Этим обеспечивается пластическая деформация и образуется сварная точка.

При сварке взрывом на поверхность привариваемой детали равномерным слоем распределяется взрывчатое вещество (тол, гексаген и т.п.), масса его составляет 10-20% массы свариваемой детали. Неподъемная деталь укладывается на опорный фундамент. Ударяемая деталь располагается под углом 3-10 градусов к поверхности неподвижной детали. Сначала ударяется и приваривается к плите нижний край листа и при перемещении взрыва остальные его части. При соударении двух деталей под действием ударной волны, движущихся с большой скоростью, между ними образуется кумулятивная струя, которая разрушает и уносит оксидные поверхностные пленки и другие загрязнения. Поверхности сближаются до расстояния действия межатомных сил, и происходит схватывание по всей площади соединения. Процесс длится доли секунды. Скорость движения ударяющей детали к моменту ударения составляет несколько сотен м/с.

Прочность соединений, выполненных сваркой взрывом, выше прочности соединяемых материалов.

Сварку взрывом используют при изготовлении заготовок для проката биметалла, плакировке поверхностей конструкционных сталей металлами и сплавами со специальными свойствами, при сварке заготовок из разнородных материалов (например, сварка стали и никеля, титана, меди). Целесообразно сочетание сварки взрывом со штамповкой и ковкой.