Кинематические и геометрические параметры процесса резания.

МЕТОДИЧЕСКАЯ РАЗРАБОТКА

Проведения лекционного занятия

по дисциплине «Материаловедение и технология материалов»

для курсантов 2 курса по специальности 280705.65 –

«Пожарная безопасность»

ТЕМА № 12

«ФОРМООБРАЗОВАНИЕ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ РЕЗАНИЕМ, ЭЛЕКТРОФИЗИЧЕСКИМИ И ЭЛЕКТРОХИМИЧЕСКИМИ

СПОСОБАМИ ОБРАБОТКИ»

Обсуждена на заседании ПМК

протокол №__ от «___»________2015 г.

Владивосток

2015 г.

I. Учебные цели

1. Изучить физико-химические и механические основы процесса резания.

2. Получить представления об основных способах резания, выявить их особенности и области применения.

3. Рассмотреть сущность физико-химических методов обработки.

II. Воспитательные цели

1. Воспитывать у курсантов стремление к совершенствованию своих знаний и профессиональных навыков, обучить методам самостоятельной работы с учебными материалами.

2. Вырабатывать у курсантов чувство ответственности за личную профессиональную подготовку.

III. Расчет учебного времени

| Содержание и порядок проведения занятия | Время, мин |

| ВВОДНАЯ ЧАСТЬ ОСНОВНАЯ ЧАСТЬ Учебные вопросы 1. Кинематические и геометрические параметры процесса резания. 2.Физико-химические основы резания. Условие непрерывности и самозатачиваемости. 3.Классификация способов резания и их особенности. 4. Электрофизические и электрохимические методы обработки поверхностей заготовок. Выбор способа обработки. ЗАКЛЮЧИТЕЛЬНАЯ ЧАСТЬ |

IV. Литература

Основная:

1. Материаловедение. Технология конструкционных материалов : учебное пособие для вузов. /Под ред. Чередниченко В. С. - 4-е изд., стер. - М. : Омега-Л, 2008. - 752 с.

2. Материаловедение и технология металлов . /Под ред. Фетисова Г.П. Учебник. - М. : Высш. шк., 2001. - 637 с.

3. Материаловедение и технология материалов /Под ред. Артамонова В. С.; - СПб. : СПбУ ГПС МЧС России, 2011. – 236 с.

Дополнительная:

1. Технология металлов и материаловедение. Под редакцией Усовой Л.Ф. – М: Металлургия 1987 –800с.

2. Материаловедение и технология материалов. Под ред. Солнцева Ю.П. – М.: Металлургия, 1988. – 512с.

3. Жадан В.Т., Полухин П.И., Нестеров А.Ф. и др. Материаловедение и технология материалов. – М.: Металлургия, 1994. – 622с.

V. Учебно-материальное обеспечение

1. Мультимедийный проектор, информационные слайды.

VI. Текст лекции

Эксплуатационные свойства машин и механизмов в значительной мере определяются точностью изготовления деталей, качеством их рабочей поверхности. Под точностью изготовления понимают отклонение фактических геометрических размеров и формы поверхности от предельных значений, указанных в рабочих чертежах. Качество поверхности характеризуется ее шероховатостью, величиной и знаком остаточных напряжений в поверхностном слое, ее структурой и химическим составом. Требования качества и точности назначает конструктор на основе эксплуатационных требований к детали и рекомендаций нормативных документов. Несоблюдение заданных требований точности и качества детали в процессе ее изготовления может стать причиной снижения эксплуатационных свойств, надежности машин и их преждевременного выхода из строя.

Способы формообразования методами литья, обработки давлением, способы с применением сварки по своим технологическим возможностям не обеспечивают заданную точность, необходимую для изготовления деталей и механизмов. Поэтому полученные указанными методами изделия используются в качестве заготовок. Практически все детали машин и приборов приобретают окончательные формы и размеры, заданные чертежами, только после размерной их обработки, т.е. когда с заготовки удален припуск. Наличие припуска позволяет получить деталь требуемой точности путем управляемого съема металла.

Чем точнее изготовлена заготовка, тем меньше требуемая величина припуска и ниже трудоемкость размерной обработки. Допуск является показателем, характеризующим точность и отражающим затраты на обработку. Напомним, что под допуском понимается разность между предельными размерами или предельными отклонениями. Чем меньше допуск, тем выше точность, тем более трудоемка обработка заготовки.

Все способы размерной обработки классифицируют по виду используемой энергии на механические: точение, фрезерование, сверление, строгание, протягивание, шлифование, отделочные операции (хонингование, суперфиниширование); физико-химические: электроэрозионная, электрохимическая, лучевая (лазерная и электронно-лучевая), ультразвуковая обработка; комбинированные: ультразвуковая механическая обработка, плазменно-механическая, электрохимическое шлифование.

Нами будут рассмотрены:

1. Механическая обработка резанием.

2. Физико-механическими способы обработки.

Кинематические и геометрические параметры процесса резания.

Обработка резанием – это процесс получения детали требуемой геометрической формы и точности размеров, взаиморасположения и шероховатости поверхностей за счет механического срезания с поверхностей заготовки режущим инструментом материала технологического припуска в виде стружки.

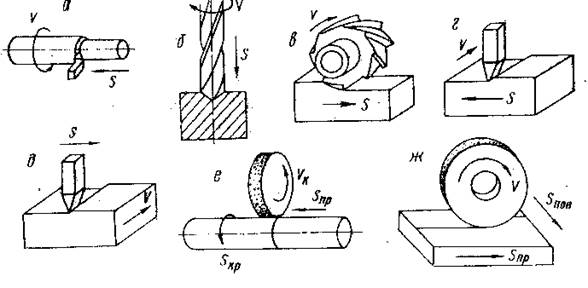

Осуществление процесса обработки металлов резанием возможно только при условии наличия относительного движения друг к другу режущего инструмента и заготовки рис. 13.1.

Работа резания любого режущего инструмента основана на действии клина, которой внедряется в тело заготовки и последовательно скалывается припуски металла с обрабатываемого участка заготовки. Режущие инструменты по своей форме (конструкции) в зависимости от схемы обработки (точенее, сверления, фрезерование и т.д.) значительно отличаются друг от друга. Однако правило формирования их режущих элементов является практически одинаковым. Поэтому изучение геометрических параметров режущих инструментов удобно рассматривать на примере наиболее простого токарного проходного резца.

Рис. 13.1. Некоторые виды обработки: а – продольное точение; б – сверление; в – фрезерование; г – строгание на поперечно -строгательном станке, д – строгание на продольно-строгательном станке; е - наружное круглое шлифование; ж – плоское шлифование

В каждом режущем инструменте имеется:

1. передняя поверхность по которой сходит стружка;

2. главная задняя поверхность, обращенная в сторону поверхности резания;

3. вспомогательная задняя поверхность, обращенная в сторону обработанной поверхности.

Эти поверхности пересекаясь друг с другом под заданными углами образуют режущие кромки – главную и вспомогательную. Главная режущая кромка образуется пересечением передней и главной задней поверхности, вспомогательная – передней и вспомогательной задней поверхности.

Так как острая вершина резца непрочная, то на практике ее притупляют. Если радиус притупления достаточно велик, то между главной и вспомогательной режущей кромками образуется переходная режущая кромка. Наличие переходной режущей кромки увеличивает прочность вершины резца и уменьшает шероховатость обработанной поверхности.

Углы наклона поверхностей и кромок в разных плоскостях различны. Их выбор зависит от обрабатываемого материала и его свойств, необходимой чистоты поверхности и т.д.

К основным параметрам режима резания относятся: скорость главного движения резания, скорость подачи и глубина резания.

1. Скорости главного движения заготовки или инструмента;

2. величины подачи детали или инструмента

3. глубины подачи.

Эти величины называются элементами резания, а их совокупность – режимом резания.

Главное движение определяет скорость деформирования материала и отделения стружки. Скорость главного движения (или скорость резания), V - расстояние, пройденное точкой режущей кромки инструмента в единицу времени в процессе главного движения (м/с, для лезвийных инструментов м/мин).

Движение подачи обеспечивает врезание режущей кромки инструмента в материал заготовки. Скорость подачи или подача, S – скорость перемещения режущего инструмента относительно заготовки в направлении подачи за один оборот инструмента или заготовки. В зависимости от технологического метода обработки подачу измеряют: мм/об – точение и сверление; мм/ход – строгание и шлифование.

Глубина резания, t – толщина срезаемого слоя за один проход. Она определяется расстоянием между обрабатываемой и обработанной поверхностями, измеренным по нормали к последней.

Ширина среза, b – расстояние между обрабатываемой и необработанной поверхностями, измеренное по поверхности резания.

Толщина среза, а – расстояние между двумя последовательными положениями поверхностей резания за время 1 оборота заготовки.

Элементы режима резания представлены на рис. 13.2.