Методы получения порошков и их подготовка.

МЕТОДИЧЕСКАЯ РАЗРАБОТКА

Проведения лекционного занятия

по дисциплине «Материаловедение и технология материалов»

для курсантов 2 курса по специальности 280705.65 –

«Пожарная безопасность»

ТЕМА № 8

«ОСНОВЫ ПОРОШКОВОЙ МЕТАЛЛУРГИИ»

Обсуждена на заседании ПМК

протокол №__ от «___»________2015 г.

Владивосток

2015 г.

I. Учебные цели

1. Изучить основные свойства и методы получения порошков.

2. Дать характеристику способов производства изделий из порошков и рассмотреть области их применения.

II. Воспитательные цели

1. Воспитывать у курсантов стремление к совершенствованию своих знаний и профессиональных навыков, обучить методам самостоятельной работы с учебными материалами.

2. Вырабатывать у курсантов чувство ответственности за личную профессиональную подготовку.

III. Расчет учебного времени

| Содержание и порядок проведения занятия | Время, мин |

| ВВОДНАЯ ЧАСТЬ ОСНОВНАЯ ЧАСТЬ Учебные вопросы 1. Методы получения порошков и их подготовка. 2. Основные свойства порошков. 3. Способы производства изделий из металлических порошков ЗАКЛЮЧИТЕЛЬНАЯ ЧАСТЬ |

IV. Литература

Основная:

1. Материаловедение. Технология конструкционных материалов : учебное пособие для вузов. Под ред. Чередниченко В. С. – 4-е изд., стер. – М.: Омега-Л, 2008. – 752 с.

2. Материаловедение и технология металлов . /Под ред. Фетисова Г.П. Учебник. - М. : Высш. шк., 2001. - 637 с.

3. Материаловедение и технология материалов /Под ред. Артамонова В. С.; - СПб. : СПбУ ГПС МЧС России, 2011. – 236 с.

Дополнительная:

- Технология металлов и материаловедение. Под редакцией Усовой Л.Ф. – М: Металлургия 1987 –800с.

- Материаловедение и технология материалов. Под ред. Солнцева Ю.П. – М.: Металлургия, 1988. – 512с.

- Жадан В.Т., Полухин П.И., Нестеров А.Ф. и др. Материаловедение и технология материалов. – М.: Металлургия, 1994. – 622с.

V. Учебно-материальное обеспечение

1. Мультимедийный проектор, информационные слайды.

VI. Текст лекции

Методы получения порошков и их подготовка.

Современное машиностроение широко использует детали из порошковых материалов.

Порошковая металлургия - область техники, охватывающая совокупность методов изготовления порошков металлов и металлоподобных соединений, полуфабрикатов и изделий из них (или их смесей с неметаллическими порошками) без расплавления основного компонента.

Методы порошковой металлургии позволяют создавать принципиально новые материалы, которые сложно или даже невозможно получить другими способами. С помощью этих методов можно получать многослойные композиции, различные комбинации металлических и неметаллических компонентов, пористые материалы с широким диапазоном контролируемой пористости, изделия из тугоплавких металлов и т.д. Порошковая металлургия дает возможность свести к минимуму отходы металла в стружку, упростить технологию изготовления деталей и снизить трудоемкость их производства.

Порошковая металлургия имеет и недостатки, тормозящие её развитие: сравнительно высокая стоимость металлических порошков; необходимость спекания в защитной атмосфере, что также увеличивает себестоимость изделий; трудность изготовления в некоторых случаях изделий и заготовок больших размеров; сложность получения металлов и сплавов в компактном беспористом состоянии; необходимость применения чистых исходных порошков для получения чистых металлов.

Недостатки порошковой металлургии и некоторые её достоинства нельзя рассматривать как постоянно действующие факторы: в значительной степени они зависят от состояния и развития как самой порошковой металлургии, так и др. отраслей промышленности. По мере развития техники порошковая металлургия может вытесняться из одних областей и, наоборот, завоёвывать другие.

Впервые методы порошковой металлургии разработали в 1826 П. Г. Соболевский и В. В. Любарский для изготовления платиновых монет. Необходимость использования для этой цели порошковой металлургии была обусловлена невозможностью достижения в то время температуры плавления платины (1769 °С). В середине 19 в. в связи с развитием техники получения высоких температур промышленное использование методов порошковой металлургии прекратилось. Порошковая металлургия возродилась на рубеже 20 в. как способ производства из тугоплавких металлов нитей накала для электрических ламп. Однако развивавшиеся в дальнейшем методы дугового, электроннолучевого, плазменного плавления и электроимпульсного нагрева позволили получать не достижимые ранее температуры, вследствие чего удельный вес порошковой металлургии в производстве этих металлов несколько снизился. Вместе с тем прогресс техники высоких температур ликвидировал такие недостатки порошковой металлургии, ограничивавшие её развитие, как, например, трудность приготовления порошков чистых металлов и сплавов: метод распыления даёт возможность с достаточной полнотой и эффективностью удалить в шлак примеси и загрязнения, содержавшиеся в металле до расплавления. Благодаря созданию методов всестороннего обжатия порошков при высоких температурах в основном преодолены и трудности изготовления беспористых заготовок крупных размеров.

Методами порошковой металлургии изготавливают конструкционные детали машин и механизмов (крышки, шайбы, втулки, шестерни, детали насосов и т.д.), фильтры для очистки жидкостей и газов, твердые сплавы и быстрорежущие стали, антифрикционные (например, для изготовления подшипников скольжения), фрикционные (диски, колодки и др.), уплотнительные. К изделиям порошковой металлургии относятся зубчатые колеса, рычаги, кулачки и поршни для автомобилестроения, машиностроения, энергетики, промышленности средств связи, строительной, горнодобывающей и авиакосмической промышленности. Из ленты, полученной холодной прокаткой никелевого порошка, изготавливают монеты (например, канадские пять центов). Порошок железа используется в качестве носителя для тонера в ксероксах, а также в качестве одного из ингредиентов изделий из зерновых продуктов и хлеба повышенной питательности. Алюминиевый порошок служит компонентом ячеистого бетона, красок и пигментов, твердого ракетного топлива. Методами порошковой металлургии получают огнепреградители – пористые вставки, препятствующие распространению пламени, оно гаснет в капиллярных каналах. Их изготавливают из порошков нержавеющих сталей, титановых и тугоплавких соединений.

Типовая технологическая схема получения изделий методами порошковой металлургии включает:

1. производство порошков;

2. формование заготовки из порошка;

3. спекание заготовки;

4. дополнительную обработку спеченного изделия (механическую обработку, пропитку и др.).

Существующие методы получения порошков подразделяются на механические и физико-химические.

К механическим методам относятся:

дробление и размол в различных мельницах;

распыление струи расплавленного металла вращающимися лопастями или струей сжатого газа;

грануляция расплавленного металла при литье в жидкость;

обработка металлов резанием с получением частиц, а не сливной стружки.

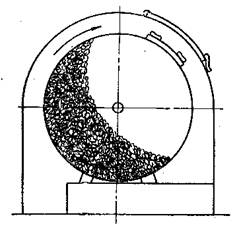

Размолом в шаровых мельницах наиболее целесообразно получать порошки хрупких металлов и сплавов: кремния, бериллия, чугуна, бронзы, ферросплавов и др. Шаровая мельница обычно состоит из стального барабана и размалывающих шаров (стальные, чугунные и др.) Æ 250-1500 мм рис. 9.1. Частицы порошка, полученного в шаровых мельницах, имеют вид многогранников, листочков или завитков размерами 0,1-0,3 мм. Недостатком метода является загрязнение порошков продуктами истирания барабана и шаров.

Рис. 9.1. Шаровая мельница

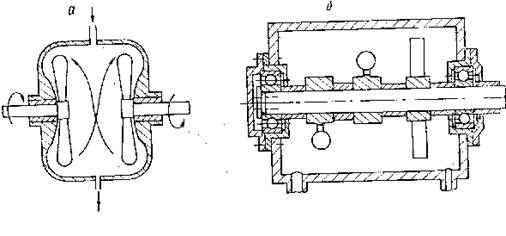

Размол в вихревых мельницах более интенсивен рис. 9.2. Состоит из стального кожуха, внутри которого вращаются два пропеллера в противоположных направлениях. Материал (рубленная проволока, стружка, опилки, обрезки) закруженный в бункер, захватывается пересекающимися воздушными потоками и за счет соударения дробятся на частицы размерами от 30 до 200 микрон.

Рис. 9.2. Рабочий орган вихревой мельницы с пропеллерами (а) и билами (б)

Для получения тонких порошков из металла пластичных материалов (карбиды металлов, окислов и др.) применяются такие вибромельницы рис. 9.3.

Рис. 9.3. Барабан вибромельницы

Получение порошка методом распыления жидких металлов заключается в том, что расплавленная струя металла распыляется с помощью воздуха, инертных газов или удара лопаток вращающегося диска.

Все механические способы не позволяют регулировать форму частиц и состав порошка, мал так же и КПД методов. Поэтому доминирующее место в производстве порошков занимает физико-химические методы. Основными из них являются: восстановление оксидов; электролиз водных растворов и расплавленных сред; карбонильный метод, гидрогенизация и др.

Метод химического восстановления применяется для получения порошков железа, меди, никеля, кобальта, вольфрама и др. Исходным сырьем служат окислы перечисленных металлов, а восстановителем – либо газы (водород, коксовый, доменный газ и др.), либо твердый углерод или металлы: алюминий, кальций, магний, натрий. Широкое распространение получило электролитическое осаждение порошкообразных металлов из водных растворов солей и расплавленных сред. В первом случае получают порошки олова, серебра, меди, железа; во втором – порошки редких металлов: тантала, ниобия, тория, урана и др.

Карбонильный метод основан на том, что многие металлы (железо, никель, кобальт) при определенных условиях (давления и температуре) образуют с окисью углерода химическое соединение называемое карбонилами Fe(CO)5; Ni(CO)4 и др. Эти не устойчивые соединения, разлагаются (диссоциируют) с образованием тонких порошков металлов и окиси углерода. С помощью карбонильного метода получают очень чистые, но дорогие порошки железа, никеля, кобальта из низклмортного с примесями сырья.

Метод гидрогенизации заключается в том, что металл в виде губки или небольших кусочков загружается в реакторы, через которые пропускается водород. При нагреве до определенной для каждого металла температуры (300-800)оС происходит активное поглощение водорода, в результате чего металл становиться хрупким и растрескивается. После чего его разламывают одним из механических способов и затем подвергают дегидрогенизации при температуре около 800 оС в вакууме.

Для обозначения порошковых материалов принята буквенно-цифровая маркировка. В материалах на основе порошков железа приняты следующие обозначения: Ж – железо, Гр – графит, Д – медь, Н – никель, О - олово, М – молибден.

Цифры после букв обозначают долю этого элемента в %, а цифра в конце марки после тире - плотность материала, г/см 3. Например, ЖГрО,4Д4НЗ-7,3 - конструкционный порошковый материал на основе порошка железа (Ж), содержащий 0,4% графита, 4% меди, 3% никеля и имеющий плотность 7,3 г/см3 .

В марках порошковых конструкционных материалов из углеродистых и легированных сталей первая буква определяет класс материалов: "С" - сталь, вторая буква "П" указывает, что материал получен методом порошковой металлургии. Первая цифра после букв "СП" как и в случае конструкционных сталей, показывает среднее содержание углерода в сотых долях процента. Последующие буквы обозначают легирующие элементы, а цифры после них - их среднее содержание в целых процентах. В конце марки через тире указывается группа плотности материала (1-4). Например, СП50ХНМ-3 - порошковый конструкционный материал из стали 50ХНМ третьей группы плотности.

Порошковые конструкционные материалы на основе цветных металлов изготавливают из порошков алюминия, меди, никеля, титана, хрома или сплавов, например, латуни, бронзы и т.п.

Марки порошковых конструкционных материалов на основе цветных металлов обозначают буквами и цифрами. Первый буквенный индекс обозначает тип материалов: Ал -алюминий, Бе - бериллий, Бр - бронза, Л - латунь, В - вольфрам, Г - марганец, Д - медь, Ж - железо, М - молибден, Мг-магний, Н - никель, 0 - олово, С - кремний, Св - свинец, Ср - серебро, Т - титан, Ф - ванадий, X - хром, Ц - цинк, Цр -цирконий. Второй индекс "П" указывает, что материал получен методом порошковой металлургии. Следующие после него буквы и цифры обозначают легирующие элементы в целых процентах. Цифра в конце марки после тире, как и для черных металлов, обозначает группу пористости материала. Например, АлПМг6Г4-4 - конструкционный материал из порошка алюминия с содержанием магния 6%, марганца 4%, имеющий четвертую группу пористости.