РОЗРАХУНКОВО-КОНСТРУКТОРСЬКА ЧАСТИНА

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

ТЕХНІКУМ ГАЗОВОЇ І НАФТОВОЇ ПРОМИСЛОВОСТІ

ОДЕСЬКОЇ НАЦІОНАЛЬНОЇ АКАДЕМІЇ ХАРЧОВИХ ТЕХНОЛОГІЙ

Пояснювальна записка

До дипломного проекту

| на тему: | Монтаж, експлуатація та ремонт електроприводу токарного | ||||

| верстата, який входить до складу ремонтного цеху | |||||

| ПАТ «Одеснафтопродукт» | |||||

| Освітньо-кваліфікаційний рівень: | молодший спеціаліст | ||||

| Напрям підготовки: | 050701 Електротехніка та електротехнології | ||||

| Спеціальність: | 5.05070104 Монтаж і експлуатація електроустаткування підприємств і цивільних споруд | ||||

| Циклова комісія: | 5.05070104 Монтаж і експлуатація електроустаткування підприємств і цивільних споруд і 5.05030403 Експлуатація газонафтопроводів і газонафтосховищ | ||||

Виконав студент 4 курсу ______________________ ( Гоголь І. М. )

(підпис) (Прізвище та ініціали)

Керівник проекту _______________________ ( Спірідонова Н. Г. )

(підпис) (Прізвище та ініціали)

Консультант з ОП _______________________ ( Федотов П. В. )

(підпис) (Прізвище та ініціали)

Консультант з

економічної частини _______________________ ( Худоярова Т. М. )

(підпис) (Прізвище та ініціали)

Рецензент ДП_______________________ ()

(підпис) (Прізвище та ініціали)

Одеса – 2016

ЗМІСТ

ВСТУП 5

1 ЗАГАЛЬНА ЧАСТИНА

1.1 Загальна характеристика токарного верстата й особливості конструктивного виконання електроприводу токарного верстата 6

1.2 Технічна характеристика електроприводу токарного верстата 9

2 РОЗРАХУНКОВО - КОНСТРУКТОРСЬКА ЧАСТИНА

2.1 Розрахунок та перевірка потужності двигунів електроприводу основного та допоміжного рухів токарного верстата за умов експлуатації 11

2.2 Розрахунок перерізу та вибір кабелю живлення для електроприводу основного та допоміжного рухів токарного верстата 14

2.3 Розрахунок і вибір апаратів керування та захисту електроприводу основного та допоміжного рухів токарного верстата 18

2.4 Опис схеми електричної принципової керування електроприводом токарного верстата 20

3 ТЕХНОЛОГІЧНА ЧАСТИНА

3.1 Організація та технологія монтажу електроприводу токарного верстата 22

3.2 Об’єми та норми випробувань та вимірювань електроустаткування елементів електроприводу токарного верстата 26

3.3 Порядок приймання до експлуатації електроприводу токарного верстата 30

3.4 Особливості експлуатації електроприводу токарного верстата 33

4 ОХОРОНА ПРАЦІ

4.1 Основні вимоги до електробезпеки під час експлуатації електроустаткування токарного верстата 38

4.2 Розрахунок захисного заземлення електропривода токарного верстата 48

4.3 Класи захисту електричного обладнання 49

5 ЕКОНОМІЧНА ЧАСТИНА

5.1 Техніко-економічні показники ремонту електроприводу токарного верстата, який входить до складу ремонтного цеху ПАТ «Одеснафтопродукт» 55

6 РЕЗУЛЬТАТИВНА ЧАСТИНА

6.1 Актуальні проблеми енергозбереження під час експлуатації електроприводів верстатів 63

6.2 Висновки й пропозиції відносно прийнятих проектних рішень 63

ЛІТЕРАТУРА 65

ГРАФІЧНА ЧАСТИНА

Аркуш 1 План розташування токарного верстата з силовою мережею цеху (формат А1)

Аркуш 2 Схема електрична принципова керування електроприводом токарного верстата (формат А1)

Аркуш 3 Конструктивне виконання елементів електроприводу токарного верстата. Етапи монтажу (формат А1)

ВСТУП

Технічний рівень усіх галузей народного господарства в значній мірі визначається рівнем розвитку машинобудування. На основі розвитку машинобудування здійснюється комплексна механізація і автоматизація виробничих процесів у промисловості, будівництві, сільському господарстві, транспорті.

У умовах електрифікація була|з'являлася| надійним фундаментом для безперервного підвищення продуктивності праці і на цій основі зростав|зростав| добробут радянського народу.

Для сучасного виробництва характерна|вдача| велика кількість автоматизованих установок водопостачання і зрошування, високопродуктивних потокових агрегатів по сушки і сортування зерна, потокових ліній цехів і заводів, що спеціалізуються на приготуванні кормів, крупних птахофабрик|птахофабрик|, комплексів промислового типу|типа| по відгодівлі худоби сотні тисяч голів агрофабрик, закритого|зачиняти| ґрунту і інших підприємств з комплексної механізації всіх процесів виробництва.

Для того, щоб грамотно і за призначенням застосовувати електроустановки в специфічних умовах промислового виробництва, необхідно знати конструктивні, технічні параметри виконання і сфери найбільш доцільного застосування кожної електроустановки. Приведені відомості по цих питаннях в сукупності з|із| характеристикою можливих умов експлуатацій електроустановок дозволяють правильно вибирати електроустановки виходячи їх характеру|вдачі| навколишнього середовища і режиму роботи технологічного устаткування|обладнання|, а також планувати|планерувати| об'єм|обсяг| необхідних профілактичних заходів при експлуатації. При цьому по застосуванню|вживанню| багатьох видів електроустановок даються конкретні рекомендації.

Для підвищення надійності електроустановок доводитися мати справу|річ| з|із| різними поняттями теорії надійності. З|із| ними доводиться стикатися при ознайомленні з|із| технічною документацією на вироби, кількісній оцінці надійності цих виробів в умовах експлуатації, визначенні економічної ефективності від впровадження нових і модернізованих електроустановок і ін.

Тому далі розглядаються|розглядують| основні поняття надійності, її кількісні оцінки і прості методи визначення, аналізуються причини низької експлуатаційної надійності деяких видів електроустановок і указуються|вказують| шляхи|колії| їх усунення.

Щоб|аби| обслуговувати сучасне електроустаткування|електрообладнання|, відповідне сучасному рівню розвитку науки і техніки, електромонтер повинен володіти знаннями по пристрою|устрою| електричних двигунів, апаратів захисту і управління, про особливості роботи напівпровідникової техніки і пристроїв|устроїв| і так далі

Приводи металоріжучих|металорізальних| верстатів виконують широкий спектр рухів: робочих|робітників|, допоміжних, настановних і так далі

При цьому переміщається інструмент або заготівка|заготовка|. Кінематичні і силові характеристики коробки швидкостей повинні забезпечити необхідні значення величини швидкостей при обробці на верстаті різних деталей з|із| різних деталей з|із| різними фізико-механічними властивостями.

Рух на коробку швидкостей передається від електродвигуна через клиноремінну| передачу.

До приводів верстатів, з урахуванням|з врахуванням| технологічного призначення верстата пред'являються спеціальні вимоги – по передачі зусиль, забезпеченню постійності|незмінності| швидкостей, швидкодії, габаритним розмірам, зручності управління.

На верстатах обробляють і прості циліндрові, і поверхні, що описуються складними математичними рівняннями або задані графічно. При цьому досягаються висока точність обробки, вимірювана нерідко|незрідка| долями мікрометра. На верстатах обробляють деталі із|із| сталі| і чавуна, з|із| кольорових, спеціальних жароміцних, м'яких твердих і інших матеріалів. Сучасне верстатобудування розвивається швидкими темпами. У вирішеннях уряду по розвитку верстатобудування особлива увага обернена на випереджаючий розвиток випуску верстатів з|із| числовим програмним управлінням, розвитком виробництва важких|тяжких| і унікальних верстатів.

Метою дипломного проекту є розрахунок для металорізальних верстатів, метою яких є правильний вибір приводних електродвигунів, апаратів управління, захисту і живлять проводів.

ЗАГАЛЬНА ЧАСТИНА

1.1 Загальна характеристика токарного верстата й особливості конструктивного виконання електроприводу токарного верстата

Металоріжучий верстат - технологічна машина, призначена для обробки матеріалів різанням з метою отримання деталей заданої форми і розмірів (з необхідними точністю і якістю обробленої поверхні). Сучасні металорізальні верстати - досить різноманітні і широко поширені машини, що дозволяють виконувати складні технологічні процеси.

Основною вимогою при виборі електродвигунів є його відповідність умовам технологічного процесу верстата. Завдання вибору полягає в пошуках такого двигуна, який буде забезпечувати заданий технологічний цикл, мати конструкцію, відповідну умовам експлуатації і компонування з верстатом, а його підвищене нагрівання при цьому не повинен перевищувати допустимі значення.

Вибір двигунів недостатньої потужності може призвести до порушення заданого технологічного циклу верстата. Відбуваються при цьому його підвищене нагрівання і прискорене старіння ізоляції визначають передчасний вихід самого двигуна з ладу, зупинку верстата і відповідні економічні втрати.

Неприпустимим є також використання двигунів завищеною потужності, так як збільшується вартість механізмів, робота ККД і cos.

Таким чином, обгрунтований вибір електродвигуна визначає техніко-економічні показники роботи верстатів.

Свердлильні верстати призначені для свердління отворів, нарізування в них різьблення мітчиком, розточування і притирання отворів, вирізки дисків з листового матеріалу і т. д. Ці операції виконують свердлами, зенкерами, розгорненнями і іншими подібними інструментами.

Існують наступні типи універсальних свердлильних верстатів.

1. Одношпиндельні настільно-свердлильні верстати для обробки отворів малого діаметра. Верстати знаходять широке застосування в приладобудуванні. Шпинделі цих верстатів обертаються з великою частотою.

2. Вертикально-свердлильні верстати (основний і найбільш поширений тип), що застосовуються переважно для обробки отворів в деталях порівняно невеликого розміру. Для суміщення осей оброблюваного отвору і інструменту на цих верстатах передбачено переміщення заготовки щодо інструменту.

3. Радіально-свердлильні верстати, застосовувані для свердління отворів в деталях великих розмірів. На радіально-свердлильних верстатах суміщення осей отворів і інструменту досягається переміщенням шпинделя верстата відносно нерухомої деталі.

4. Багатошпиндельні свердлильні верстати, які забезпечують значне підвищення продуктивності праці в порівнянні з одношпиндельних верстатами.

5. Горизонтально-свердлильні верстати для глибокого свердління.

До групи свердлильних верстатів можна також віднести Центрувальні верстати, які служать для отримання в торцях заготовок центрових отворів.

1.2 Технічна характеристика електроприводу токарного верстата

Одним з найважливіших питань електроустаткування металорізальних верстатів є вибір типу електроприводу для основних рухів. На цей вибір впливає ряд факторів:

1. діапазон і плавність регулювання швидкості робочого механізму, в іншому випадку режим різання режим обробки заготовки буде порушений;

2. характер навантаження приводу;

3. частота включень приводу;

4. співвідношення періодів машинного і допоміжного часу роботи верстата;

5. енергетичні показники роботи приводу - ККД (коефіцієнт корисної дії) і cos;

6. надійність приводу, простота його обслуговування і налагодження.

Електричне обладнання токарного верстата призначений для того, щоб виконувати такі операції: включати і вимикати обладнання, запускати електродвигун верстата для роботи в реверсному режимі, забезпечувати екстрену блокування роботи в тих ситуаціях, коли в електричній мережі змінилося напруга або сталося коротке замикання.

Система електричного обладнання токарного верстата складається з наступних елементів:

- Реверсивний перемикач пакетного типу;

- Пускач магнітного типу, оснащений кнопками «Пуск» і «Стоп»;

- блок запобіжників;

- Спеціальні контакти, призначені для блокування включення станка в тих ситуаціях, коли у нього відкрита дверцята механізму подач або столу.

Вибір роду струму та величини напруги живлення.

При проектуванні електрообладнання необхідно вибрати рід струму (змінний чи постійний) і напруга мережі живлення.

Основними струмами в електроустановках промислових підприємств є змінний трифазний струм.

При виборі величини напруг електроустановок до 1000В використовують напругу 380/220 і 660 / 380В. Із застосуванням напруги 660В знижуються втрати електроенергії і витрата кольорових металів, збільшується радіус дії підстанцій, підвищується потужність трансформаторів, скорочується кількість підстанцій, спрощується схема електропостачання. Недоліком напруги 660В є неможливість спільного харчування мережі освітлення і силових електроприймачів малої потужності, а також відсутність електродвигунів малої потужності на напругу 660В. На підприємствах з переважанням електроприймачів невеликої потужності більш вигідно використовувати на напругу 380 / 220В.

Металорізальні верстати живляться напругою 380В змінного струму, що включаються через пакетні або вступні вимикачі. Ланцюги управління верстатів харчуються через розділовий трансформатор з вторинною напругою 110В. На кожному металорізальному верстаті є лампа місцевого освітлення, що живиться від окремої обмотки трансформатора напругою 36. Іноді один з висновків обмотки трансформатора низької напруги приєднують до газової трубки, в якій прокладено другий провід, що живить лампу. В якості одного з проводів вторинної ланцюга місцевого освітлення за напруги 36в використовують станину верстата. [1, c.226]

Вибір роду струму та величини напруги живлення:

При проектуванні електрообладнання необхідно вибрати рід струму (змінний чи постійний) і напруга мережі живлення.

Основними струмами в електроустановках промислових підприємств є змінний трифазний струм.

При виборі величини напруг електроустановок до 1000В використовують напругу 380/220 і 660 / 380В. Із застосуванням напруги 660В знижуються втрати електроенергії і витрата кольорових металів, збільшується радіус дії підстанцій, підвищується потужність трансформаторів, скорочується кількість підстанцій, спрощується схема електропостачання. Недоліком напруги 660В є неможливість спільного харчування мережі освітлення і силових електроприймачів малої потужності, а також відсутність електродвигунів малої потужності на напругу 660В. На підприємствах з переважанням електроприймачів невеликої потужності більш вигідно використовувати на напругу 380 / 220В.

Металорізальні верстати живляться напругою 380В змінного струму, що включаються через пакетні або вступні вимикачі. Ланцюги управління верстатів харчуються через розділовий трансформатор з вторинною напругою 110В. На кожному металорізальному верстаті є лампа місцевого освітлення, що живиться від окремої обмотки трансформатора напругою 36. Іноді один з висновків обмотки трансформатора низької напруги приєднують до газової трубки, в якій прокладено другий провід, що живить лампу. В якості одного з проводів вторинної ланцюга місцевого освітлення за напруги 36в використовують станину верстата. [1], c.226

РОЗРАХУНКОВО-КОНСТРУКТОРСЬКА ЧАСТИНА

2.1 Розрахунок та перевірка потужності двигунів електроприводу основного та допоміжного рухів токарного верстата за умов експлуатації

2.2 Розрахунок перерізу та вибір кабелю живлення для електроприводу основного та допоміжного рухів токарного верстата

2.3 Розрахунок і вибір апаратів керування та захисту електроприводу основного та допоміжного рухів токарного верстата

2.4 Опис схеми електричної принципової керування електроприводом токарного верстата

Все електрообладнання, за винятком електронасоса, встановлено на поворотної частини верстата, тому напруга мережі 380В подається через пакетний вимикач QF на кільцевій струмознімач XA і далі через щітковий контакт у розподільній шафі, встановленій на траверсі.

Перед початком роботи слід провести затиск колони і шпиндельної головки, що здійснюється натисканням кнопки Зажим.

Отримує живлення контактор КЗ і головними контактами включає двигуни МОЗ і М4, які надають руху гідравлічні затискні пристрої. Одночасно через допоміжний контакт контактора КЗ включається реле РН, що готують харчування ланцюгів управління через свій контакт після припинення впливу на кнопку Затиск і відключення контактора КЗ. Для віджимання колони і шпиндельної головки при необхідності їх переміщення натискається кнопка Віджим, при цьому втрачає харчування реле РН, що унеможливлює роботу на верстаті при віджатих колоні і шпиндельної голівці.

Управління двигунами шпинделя М1, і переміщення траверси М2 виробляються за допомогою хрестового перемикача КП, рукоятка якого може переміщатися в чотири положення: Ліворуч, Праворуч, Вгору і Вниз, замикаючи при цьому відповідні контакти КП1-КП4. Так, в положенні рукоятки Ліворуч включається контактор КШВ, і шпиндель обертається проти годинникової стрілки. Якщо рукоятку перемістити в положення Вправо, то відключається контактор КШВ, включається контактор КШН, і шпиндель верстата буде і вирішуватися за годинниковою стрілкою. При установці рукоятки хрестового перемикача КП, наприклад, в положення Вгору включається контактор КТВ двигун М2. при цьому ходовий гвинт механізму переміщення обертається спочатку вхолосту, пересуваючи сидить на ньому гайку, що викликає віджимання траверси (при цьому замикається контакт ПАЗ-2 перемикача автоматичного затиску), після чого відбувається підйом траверси. Після досягнення траверсою необхідного рівня переводять рукоятку КП в середнє положення, тому відключається контактор КТВ, включається контактор КТН і двигун М2 реверсують. Реверс його необхідний для здійснення автоматичного затиску траверси завдяки обертанню ходового гвинта в зворотну сторону і пересуванню гайки до положення затиску, після чого двигун разімкнувшився контактом ПАЗ-2 відключається.

Якщо тепер встановити рукоятку перемикача КП в положення Вниз, то спочатку відбудеться віджимання траверси, а потім її опускання т.д. Переміщення в крайніх положеннях обмежується кінцевими вимикачами ВКВ і ВКН, що розривають ланцюги харчування контакторів КТВ або КТН.

Захист від КЗ. в силових ланцюгах, ланцюгах управління і освітлення проводиться плавкими запобіжниками FU1-FU4. двигун шпинделя захищений від перевантаження тепловим реле KK. Реле РН здійснює нульовий захист, запобігаючи самозапуск двигунів М1 і М2, включених перемикачем КП, при знятті і наступному відновленні напруги живлення. [1], c.268

ТЕХНОЛОГІЧНА ЧАСТИНА

3.1 Організація та технологія монтажу електроприводу токарного верстата

Монтаж електрообладнання здійснюється після етапу розрахунку і проектування. Погоджений робочий проект розглядається фахівцями для замовлення необхідного обладнання та матеріалів.

Перед монтажем електродвигуна фахівці піддають його ретельному огляду з метою виявлення пошкоджень чи інших дефектів, що перешкоджають монтажу електродвигуна або нормальній роботі.

При огляді електродвигуна перевіряють збереження ізоляції та кріплень лобових частин обмотки, а також наявність всіх деталей електродвигуна. Мегаомметром перевіряють стан ізоляції обмоток. У разі зниження опору ізоляції нижче 0,5 МОм обмотки піддають сушці.

Температуру і режим сушіння контролюють термометрами (термопарами) або мегомметром, а регулюють періодичними відключеннями струму або розгальмовуванням і обертанням ротора на знижених оборотах, при яких машина вентилюється і охолоджується. Сушіння проводять при температурі 70-90 ° С.

У процесі монтажу електродвигунів задіяні тільки справні електродвигуни, опір ізоляції обмоток яких відповідає нормам.

Монтаж електродвигунів виконується на чавунних або сталевих плитах, на металевих рамах або кронштейнах, а найчастіше на чавунних санчатах, що прикріплюються анкерними болтами до залізобетонного фундаменту.

При монтажі електродвигунів керуються ПУЕ [1], та інструкціями завода-виробника.

Електродвигуни надійшовші у зібраному вигляді, на місці монтажу не розбирають, якщо їх правильно транспортували і зберігали.

Підготовка таких машин до монтажу включає в себе наступні технічні операції:

• зовнішній огляд;

• очищення фундаментних плит і лап станин;

• промивка фундаментних болтів уайтрспіритом і перевірку якості різьблення (прогін гайок);

• огляд виводів;

• огляд стану підшипників;

• перевірка зазорів між кришкою і вкладишем підшипника ковзання, валом і ущільненням підшипників, вимірювання зазорів між вкладишем підшипника ковзання і валом;

• перевірка повітряного зазору між активною частиною сталі ротора і статора;

• перевірка вільного обертання ротора і відсутність зачіпань вентиляторів за кришки; перевірка мега метром опір ізоляції всіх обмоток, щіткової траверси і ізольованих підшипників.

Огляд електродвигунів проводять на стенді у спеціально виділеному в цеху приміщенні.

Про виявлені дефекти електромонтажник необхідно повідомити бригадира, майстра або керівника монтажу. Якщо зовнішніх пошкоджень не виявлено, електродвигун продувають стисненим повітрям. При цьому спочатку перевіряють подачу по трубопроводу сухого повітря, для цього струмінь повітря направляють на яку-небудь поверхню При продуванні ротор електродвигуна провертають вручну, перевіряючи вільне обертання вала в підшипниках. Зовні двигун обтирають ганчіркою, змоченою в гасі.

Промивання підшипників перед монтажем електродвигуна. Промивку підшипників ковзання під час монтажу роблять у такий спосіб. З підшипників видаляють залишки олії, відвернувши спускні пробки. Потім, загвинтивши їх, в підшипники заливають гас і обертають руками якір або ротор. Далі вигвинчують спускні пробки і дають стекти всьому гасу. Після промивання підшипників гасом їх необхідно промити маслом, яке забирає із собою залишки гасу. Тільки після цього їх заповнюють свіжим маслом 1/2 або 1/3 об'єму ванни. Мастило в підшипниках кочення при монтажі машин не міняють. Заповнення мастилом підшипника не повинно перевищувати 2/3 вільного об'єму підшипника.

Вимірювання опору ізоляції електродвигуна перед монтажем. У електродвигуна 3-фазного струму з короткозамкненим ротором проводять вимірювання опору ізоляції тільки обмоток статора по відношенню один до одного і до корпусу. Це можна зробити, якщо тільки виведені всі 6 кінців обмотки. Якщо виведено в коробку вводів тільки 3 кінця обмоток, то вимірювання проводять тільки по відношенню до корпусу.

Ізоляцію обмоток електродвигунів вимірюють мегаомметром на 1 кВ для машин напругою до 1 кВ.

Якщо результати вимірювань опору ізоляції задовольняють нормам, то ці електродвигуни можуть бути включені в роботу без сушіння ізоляції обмоток, за результатами вимірювань складається акт. Такі електродвигуни доставляють до місця монтажу, і встановлюють за місцем згідно з проектом.

Підйом електродвигуна масою до 50 кг можна виконувати вручну, при установці їх на низькі фундаменти.

З'єднання електродвигунів з механізмом виконують за допомогою муфт або через передачу (ремінну). При всіх способах з'єднання потрібна перевірка положення двигуна рівнем в горизонтальній площині у двох взаємно перпендикулярних напрямках. Для цього найзручніше користуватися «валовим» рівнем, т.к цей рівень має в основі виїмку в вигляді «хвоста»; його зручна накладати безпосередньо на вал електродвигуна.

При ремінних передачах необхідно дотримуватися паралельності валів електродвигуна і обертаємого ним механізму, а також збіг середніх ліній по ширині шківів. Якщо ширина шківів однакова, а відстань між центрами валів не перевищує 1,5 м, вивірку проводять, сталевою виверочною лінійкою.

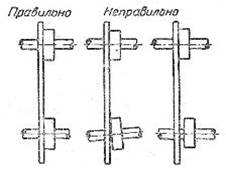

Рисунок 3.1. Установка ремінної передачі

Для цього лінійку прикладають до торців шківів і підганяють електродвигун, так щоб лінійка торкалася двох шківів в 4 точках. Якщо відстань між центрами валів більше 1,5 м, а вивірочной лінійка відсутня, то вивірку в цьому випадку роблять за допомогою струни і тимчасово встановлюються на шківи скоб. Центри валів підганяють для отримання однакових відстаней від скоб до струни. Вивірку також можна проводити тонким шнуром.

Вважають, що виміри виконані правильно, якщо різниця між цими сумами не перевищує 0,03-0,04 мм. В іншому випадку, вимірювання повторюють більш ретельно.

Затягування гайок фундаментних болтів стандартними ключами без надставок рівномірно в два - три обходи в необхідній послідовності. Починають з фундаментних болтів, розташованих на осях симетрії опорної частини, після чого затягують найближчі до них болти, а потім, поступово віддаляючись від осі симетрії, інші.

3.2 Об’єми та норми випробувань та вимірювань електроустаткування елементів електроприводу токарного верстата

Метою випробувань є перевірка якості монтажу або ремонту, правильності підключення і відповідності технічних характеристик установки паспортним даним та вимогам стандарту.

Обсяг приймально-здавальних випробувань.

Електродвигуни змінного струму, що вводяться в експлуатацію після установки або ремонту відповідно до вимог ПУЕ повинні випробовуватися в наступному обсязі:

1. Визначення можливості включення без сушіння електродвигунів напругою вище 1кВ.

2. Вимірювання опору ізоляції електродвигунів:

а) обмотки статора асинхронного електродвигуна напругою до 1000 В мегомметром на напругу 1000 В (R60 повинно бути не менше 0,5 МОм при 10 - 30 ° С),

б) термодатчиків мегоамметром на напругу 250 В (опір ізоляція не нормується),

Випробування асинхронних двигунів. Випробування підвищеною напругою промислової частоти

3. Випробування підвищеною напругою ? промислової частоти.

4. Вимірювання опору постійному струму?

а) обмоток статора і ротора б) реостатів і пускорегулювальних резисторів.

5. Вимірювання зазорів між сталлю ротора і статора?

6. Вимірювання зазорів у підшипниках ковзання.

7. Вимірювання вібрації підшипників електродвигуна?.

8. Вимірювання розбігу ротора в осьовому напрямку для електродвигунів, що мають підшипники ковзання (допустимо значення розбігу 2 - 4 мм).

9. Випробування повітроохолоджувача гідравлічним тиском 0,2 - 0,25 МПа (2 - 2,5 кгс/см2). Тривалість випробування 10 хв.

10. Перевірка роботи електродвигуна на холостому ході та з ненавантаженими механізмом. Значення струму холостого ходу електродвигуна не нормується. Тривалість перевірки не менше 1 год.

11. Перевірка роботи електродвигуна під навантаженням. Проводиться при потужності, споживаної електродвигуном з мережі, забезпечувана технологічним обладнанням до моменту здачі в експлуатацію. При цьому для електродвигунів з регульованою частотою обертання визначаються межі регулювання.

При наладці електродвигунів також часто виникає необхідність у додаткових випробувань та вимірювань.

Електродвигуни змінного струму напругою до 1 кВ випробовуються за п.п.2, 4б, 10, 11.

Мета приймання - визначення готовності технічних засобів і обладнання до експлуатації. Завдання - перевірка пред'явлених об’ємів приймання для визначення їх відповідності проектній документації, вимогам чинних нормативних документів та приймання їх відповідно до вимог цих Правил.

У процесі монтажу, пусконалагоджувальних робіт та експлуатації електродвигуни піддаються випробуванням для визначення можливості їх включення під напругу і надійної безаварійної експлуатації [5].

Для початку приймально-здавальних випробувань необхідно провести зовнішній огляд електродвигуна. При цьому перевіряються:

- Відповідність паспортних даних двигуна проектними даними та технічними умовами;

- Комплектність електродвигуна;

- Наявність і зміст технічної документації з монтажу та експлуатації;

- Заповнення підшипників мастилом до заданого рівня і відсутність течі масла;

- Цілість ізоляції і з'єднань видимих частин обмоток та виводів (особлива увага звертається на надійність кріплень і розпірок лобових частин обмоток);

- Наявність і відповідність проекту контрольно-вимірювальних приладів, захисної і сигнальної апаратури;

- Надійність і якість заземлення корпусу електричної машини;

- Наявність і стан засобів пожежогасіння;

- Випробування електродвигунів починаються із зовнішнього огляду і перевірки характеристик ізоляції для оцінки необхідності сушіння ізоляції обмоток, а потім перевіряють всі інші параметри і проводять випробування ізоляції підвищеною напругою змінного струму. Якщо ізоляція електричної машини вимагає сушки, то всі перевірки і відповідні випробування виконуються після неї. Обсяг і норми випробувань визначаються Правилами влаштування електроустановок (ПВЕ), Правилами експлуатації електроустановок споживачів і технічною документацією заводу-виробника.

Оперативному персоналові забороняється робити пуск електродвигуна без проведення зовнішнього огляду.

Захист всіх елементів мережі споживачів, а також технологічна блокування вузлів повинна бути виконана таким чином, щоб забезпечувався само запуск електродвигунів відповідальних механізмів. Перелік відповідальних механізмів, беруть участь у самозапуску, повинен бути затверджений технічним керівником споживача.

Якщо з місця, де встановлений апарат управління електродвигуна (кнопка, ключ і т.п.), не видно приводиться ним механізм і, якщо цей механізм постійно обслуговується персоналом, необхідно передбачати наступне:

1. Сигналізацію або звукове сповіщення про майбутній пуск механізму.

2. Установку поблизу електродвигуна і приводного механізму апаратів для

аварійного відключення електродвигуна, що виключають можливість дистанційного пуску.

При наявності управління з декількох місць повинні передбачатися апарати (вимикачі, перемикачі), що виключають можливість дистанційного пуску механізму або лінії, виведених в ремонт.

При першому введенні в експлуатацію установки слід виконати:

- Перевірити відповідність фактичного виконання установок систем вентиляції та кондиціонування повітря проекту;

- Перевірити правильність і якість монтажу: повнота збірки; монтаж огороджень рухомих частин; герметичність закриття сервісних дверей та ін.;

- Видалити всі сторонні предмети і інструменти з повітроводів і секцій установок; очистити секції установки від пилу і бруду, що потрапили при монтажі;

- Перевірити стан електропроводки, заземлення та правильності підключення електроживлення;

- Перевірити герметичність ділянок повітропроводів, приховуваних будівельними конструкціями методом аеродинамічних випробувань;

- Випробувати (обкатати) на холостому ходу обладнання, що має привід і клапани. Обкатка здійснюється протягом не менше 1 години. За результатами випробувань (обкатки) устаткування складається акт;

- Перевірити окремі секції установок.

Перевірка вентиляційного агрегату:

- Перевірка правильності монтажу;

- Перевірка правильності електричних підключень у відповідності зі схемами та інструкціями;

- Перевірка справності всіх з'єднань;

- Перевірка міцності кріплення робочого колеса;

- Прибрати транспортувальні фіксатори на опорній рамі вентилятора;

- Перевірити легкість ходу робочого колеса вентилятора (рукою зробити кілька обертальних рухів робочого колеса);

- Перевірити електродвигун на опір ізоляції і, якщо потрібно, просушують її;

- Прибрати інструмент і сторонні предмети з установки;

- Встановити захист від дотику (захисну решітку або інші пристрої);

- Закрити герметичні двері для технічного обслуговування;

- Перевірити правильність напрямку обертання робочого колеса.

Напрямку обертання визначається за стрілкою, зображеної на корпусі (колесо вентилятора має обертатися у бік розвороту спірального кожуха), при коротких імпульсних включеннях живлення вентилятора. При невірному напрямку обертання змінити його (для цього дві фази на двигуні міняються місцями).

Перевірка роботи щита управління на аварійне відключення - за сигналами термостатів від заморожування і інше;

Виконати вимоги інструкцій на окремі види обладнання при пуску його в експлуатацію.

Виявлені дефекти необхідно усунути до пуску установки в експлуатацію.

При першому запуску установки в роботу закривається дроселюючий пристрій на нагнітанні, запускається вентилятор і через 3-4 хв. після пуску плавно відкривається дросель до перевіряється робота вентиляційного агрегату на робочому режимі (досягнення робочого режиму контролюється за величиною струму). Якщо з'явився сторонній шум, підвищена вібрація або інші несправності, установка вимикається для з'ясування та усунення причин неполадок.

При введенні вентилятора в експлуатацію необхідно стежити за коректної роботою (тиша ходу, вібрації, балансування, величина струму по трьом фазам і т.д.).

Перевірити роботу вентилятора в мережі протягом 20-30 хв. при цьому оцінити:

• характер шуму підшипників, вібрації; е дисбаланс струму в 3-х фазах;

• нагрів підшипників, корпуси електродвигуна;

• роботу комутаційної апаратури.

При нормальній роботі вентиляційного агрегату продовжити його обкатку на протязі 8 годин.

Для безпечного обслуговування обладнання на вентиляторної установки повинен бути змонтований сервісний вимикач, що відключає подачу напруги до двигуна під час сервісних робіт.

3.3 Порядок приймання до експлуатації електроприводу токарного верстата

Мета приймання - визначення готовності технічних засобів і обладнання до експлуатації. Завдання - перевірка пред'явлених об’ємів приймання для визначення їх відповідності проектній документації, вимогам чинних нормативних документів та приймання їх відповідно до вимог цих Правил.

У процесі монтажу, пусконалагоджувальних робіт та експлуатації електродвигуни піддаються випробуванням для визначення можливості їх включення під напругу і надійної безаварійної експлуатації [5].

Для початку приймально-здавальних випробувань необхідно провести зовнішній огляд електродвигуна. При цьому перевіряються:

- Відповідність паспортних даних двигуна проектними даними та технічними умовами;

- Комплектність електродвигуна;

- Наявність і зміст технічної документації з монтажу та експлуатації;

- Заповнення підшипників мастилом до заданого рівня і відсутність течі масла;

- Цілість ізоляції і з'єднань видимих частин обмоток та виводів (особлива увага звертається на надійність кріплень і розпірок лобових частин обмоток);

- Наявність і відповідність проекту контрольно-вимірювальних приладів, захисної і сигнальної апаратури;

- Надійність і якість заземлення корпусу електричної машини;

- Наявність і стан засобів пожежогасіння;

- Випробування електродвигунів починаються із зовнішнього огляду і перевірки характеристик ізоляції для оцінки необхідності сушіння ізоляції обмоток, а потім перевіряють всі інші параметри і проводять випробування ізоляції підвищеною напругою змінного струму. Якщо ізоляція електричної машини вимагає сушки, то всі перевірки і відповідні випробування виконуються після неї. Обсяг і норми випробувань визначаються Правилами влаштування електроустановок (ПВЕ), Правилами експлуатації електроустановок споживачів і технічною документацією заводу-виробника.

Оперативному персоналові забороняється робити пуск електродвигуна без проведення зовнішнього огляду.

Захист всіх елементів мережі споживачів, а також технологічна блокування вузлів повинна бути виконана таким чином, щоб забезпечувався само запуск електродвигунів відповідальних механізмів. Перелік відповідальних механізмів, беруть участь у самозапуску, повинен бути затверджений технічним керівником споживача.

Якщо з місця, де встановлений апарат управління електродвигуна (кнопка, ключ і т.п.), не видно приводиться ним механізм і, якщо цей механізм постійно обслуговується персоналом, необхідно передбачати наступне:

1. Сигналізацію або звукове сповіщення про майбутній пуск механізму.

2. Установку поблизу електродвигуна і приводного механізму апаратів для

аварійного відключення електродвигуна, що виключають можливість дистанційного пуску.

При наявності управління з декількох місць повинні передбачатися апарати (вимикачі, перемикачі), що виключають можливість дистанційного пуску механізму або лінії, виведених в ремонт.

При першому введенні в експлуатацію установки слід виконати:

- Перевірити відповідність фактичного виконання установок систем та повітрямагістралей;

- Перевірити правильність і якість монтажу: повнота збірки; монтаж огороджень рухомих частин; герметичність зєднань та ін.;

- Видалити всі сторонні предмети і інструменти; очистити секції установки від пилу і бруду, що потрапили при монтажі;

- Перевірити стан електропроводки, заземлення та правильності підключення електроживлення;

- Перевірити герметичність ділянок повітрямагістралей, приховуваних будівельними конструкціями методом аеродинамічних випробувань;

- Випробувати (обкатати) на холостому ходу обладнання, що має привід і клапани. Обкатка здійснюється протягом не менше 1 години. За результатами випробувань (обкатки) устаткування складається акт;

- Перевірити окремі секції установок.

Перевірка компресорного агрегату:

- Перевірка правильності монтажу;

- Перевірка правильності електричних підключень у відповідності зі схемами та інструкціями;

- Перевірка справності всіх з'єднань;

- Перевірка міцності кріплення двигуна;

- Прибрати транспортувальні фіксатори на опорній рамі компресора;

- Перевірити електродвигун на опір ізоляції і, якщо потрібно, просушують її;

- Прибрати інструмент і сторонні предмети з установки;

- Встановити захист від дотику (захисну решітку або інші пристрої);

- Перевірити правильність напрямку обертання компресора.

Напрямку обертання визначається за стрілкою, зображеної на корпусі. При невірному напрямку обертання змінити його (для цього дві фази на двигуні міняються місцями).

Перевірка роботи щита управління на аварійне відключення - за сигналами термостатів від заморожування і інше;

Виконати вимоги інструкцій на окремі види обладнання при пуску його в експлуатацію.

Виявлені дефекти необхідно усунути до пуску установки в експлуатацію.

При введенні компресора в експлуатацію необхідно стежити за коректної роботою (тиша ходу, вібрації, балансування, величина струму по трьом фазам і т.д.).

Перевірити роботу компресора в мережі протягом 20-30 хв. при цьому оцінити:

• характер шуму підшипників, вібрації; дисбаланс струму в 3-х фазах;

• нагрів підшипників, корпусу електродвигуна;

• роботу комутаційної апаратури.

3.4 Особливості експлуатації електроприводу токарного верстата

Технічне обслуговування – це комплекс технічних і організаційних робіт, що проводяться для підтримки в справному стані|достатку| електроустаткування|електрообладнання|, необхідній ефективності його роботи і збереження|зберігання| ним заданих функцій при використанні його за призначенням, а також при зберіганні або транспортуванні.

Технічне обслуговування (ТО) складається з повсякденного догляду за устаткуванням|обладнанням|, контролю режиму його роботи. Проведення огляду, спостереження за справним станом|достатком|, контроль над дотриманням правил технічної експлуатації, а також інструкцій заводів виробників і місцевих інструкцій. Для сучасних складних технічних об'єктів встановлюються єдині правила технічного обслуговування, які утворюють систему технічного обслуговування і відбиваються відповідною технічною документацією. У системі (ТО) виділяють дві найважливіші підсистеми: профілактика і відновлення (аварійний ремонт). Технічне обслуговування (ТО) враховує характер|вдача| умови експлуатації об'єкту, включає перелік профілактичних робіт з|із| вказівкою їх періодичності і складу потрібних для їх виконання фахівців.|спеціалістів|

Технічне обслуговування (ТО) найважливіша ланка системи планово-запобіжного ремонту (ППР), застережлива|запобіжна| аварійні ситуації, виконані силами оперативного і оперативно-ремонтного персоналу і проводиться в процесі роботи електроустановок під час перерв|перерити|, неробочих днів і змін.

Види і причини зносу електроустаткування|електрообладнання|:

В процесі роботи електроустаткування|електрообладнання| відбувається|походить| поступове його зношування. Розрізняють види зносу фізичний, моральний, електричний.

Фізичний знос – це зміна розмірів, форми, маси і стани|достатки| поверхні унаслідок|внаслідок| залишкової деформації від навантажень, що постійно діють, або із-за руйнування поверхневого|поверхового| шару при терті.

Моральний знос – це старіння вузлів, деталей і інших частин|часток| устаткування|обладнання| у відношенні|ставленні| до часу.

Електричний знос – це знос устаткування|обладнання| пов'язаний з проходженням електричного струму|току| і фізичних процесах, що протікають при цьому (вигорання контактів, потоншення провідників, погіршення ізоляції і навпаки провідність матеріалу і так далі).

Ефективне використання машин і устаткування|обладнання| забезпечується високим рівнем їх технічного обслуговування і ремонту, наявністю необхідного числа запасних частин|часток|. Збалансоване забезпечення запасними частинами|частками| ремонтних підприємств і сфери експлуатації машин і устаткування|обладнання|, як показують техніко-економічні розрахунки, доцільно здійснювати з урахуванням|з врахуванням| періодичного відновлення|поновлення| працездатності деталей, відновлених сучасними способами. Безперервний розвиток промисловості в області машинобудування вимагає максимального використання устаткування|обладнання|, що діє. Це означає|значить|, що машини, механізми і пристосування необхідно правильно експлуатувати, постійно підтримувати в робочому стані|достатку| і своєчасно ремонтувати. Ця вимога відноситься, перш за все|передусім|, до служби ремонту підприємства. Його значення зростає з|із| технічним рівнем машин, що безперервно підвищується, впровадженням прогресивних технологічних ремонтів, обробки і високопродуктивного інструменту.

Металоріжучі|металорізальні| верстати є|з'являються| найбільш поширеними виробничими машинами, особливо на машинобудівних підприємствах. На даних підприємствах витрата електричної енергії неабиякою мірою залежить від грамотної експлуатації цих верстатів. Одним з найважливіших питань електроустаткування|електрообладнання| верстатів є|з'являється| правильний вибір типу|типа| електроприводу для основних рухів верстата і руху подачі.

Окрім|крім| основних рухів, у верстатах є|наявний| і допоміжні рухи, які хоча і не беруть участь в процесі різання, але|та| вони необхідні за умовами роботи верстата (наприклад, рух рідини верстата, що охолоджує). Всі ці рухи (основні і допоміжні) у верстатах забезпечуються, як правило, за допомогою електричних двигунів і відповідними кінематичними ланцюгами|цепами| верстата. Не виключено для ряду|лави| рухів верстата і застосування|вживання| гідроприводу.

Технічна експлуатація і обслуговування електроустаткування|електрообладнання| верстата полягає в забезпеченні щоденного контролю за виконанням правил експлуатації і інструкцій заводу-виробника.

Одним з істотних|суттєвих| елементів обслуговування електроустаткування|електрообладнання| верстата є|з'являються| систематичні огляди цього устаткування|обладнання| черговими електромонтерами. Основним їх обов'язком при оглядах є|з'являється| спостереження за правильною експлуатацією електроустаткування|електрообладнання|, щоб|аби| перевантаження не перевищували допустимі, і щоб|аби| воно містилося|утримувалося| в чистоті, своєчасно змащувалося і тому подібне

Окрім вказаних оглядів, експлуатоване електроустаткування|електрообладнання| час від часу піддають ремонтам і профілактичним (міжремонтним) випробуванням. Призначення цих випробувань полягає в своєчасному виявленні таких дефектів, які не можуть бути виявлені зовнішніми оглядами.

Профілактичні випробування електричних машин і апаратів з використанням засобів|коштів| технічної діагностики, дозволяють виявити рівень граничного вироблення ресурсу їх вузлів і деталей і попередження|попереджувати| аварійних ситуацій.

Систематичні огляди і профілактичні випробування електроустаткування|електрообладнання| забезпечують своєчасний вивід|висновок| його в ремонт, збільшуючи тим самим термін його служби. Сукупність перерахованих заходів щодо обслуговування експлуатованого устаткування|обладнання| промислових підприємств носить назву системи планово-запобіжного ремонту (ППР).

Система ППР має профілактичну суть|сутність|, оскільки роботи по технічному обслуговуванню і ремонту електроустаткування|електрообладнання| проводяться|виробляють| з метою запобігання наростаючому зносу, попередження|попереджувати| аварійних ситуацій.

Експлуатації устаткування|обладнання|, що виникають в практиці, аварійні ситуації, пов'язані з неполадками і відмовою техніки приводять|призводять| до додаткових позапланових витрат. З цієї причини важливу|поважну| роль в організації виробництва грає діяльність, направлена|спрямована| на профілактику аварій, а не на їх усунення.

У основі системи ППР закладені роботи по технічному обслуговуванню устаткування|обладнання| і по виконанню планових ремонтів – поточних, середніх і капітальних.

Організація і планування|планерування| ремонту устаткування|обладнання| при системі ППР грунтуються на певних нормативах, що дозволяють планувати|планерувати| об'єми|обсяги| ремонтних робіт, їх черговість, терміни проведення, як по групах однорідних верстатів, так і в цілому|загалом| по підприємству і його окремим підрозділам.

Підводячи підсумок вище сказаному, необхідно відзначити, що основним завданням|задачею| технічного обслуговування і ремонту є|з'являється| забезпечення безперебійної експлуатації устаткування|обладнання| при мінімальних витратах|затратах|.

Поставлене завдання|задача| вирішується|розв'язується| шляхом раціональної організації поточного обслуговування устаткування|обладнання| в процесі його експлуатації для попередження|попереджувати| прогресуючого зносу, організацією своєчасного планово-запобіжного ремонту і модернізацією застарілого устаткування|обладнання|.

Робочі|робітники|-верстатники, оператори, налагоджують і майстри|мастер-штампи| несуть відповідальність за технічний стан|достаток| і правильну експлуатацію устаткування|обладнання|. Вони зобов'язані добре знати роботу устаткування|обладнання| і правила експлуатації. Система технічного обслуговування устаткування|обладнання| служить для запобігання або зведення до мінімуму|мінімум-ареалу| його простоїв, забезпечення його нормальної працездатності протягом всього терміну служби.

Система технічного обслуговування включає наступні|слідуючі| заходи: постачання устаткування|обладнання| заготовками, інструментом, оснащенням, маслами|мастилами|, СОЖ і іншими необхідними компонентами; завантаження|загрузку| заготовок, щоденне змазування, доливку СОЖ, прибирання стружки, чищення|чистку| устаткування|обладнання| і т.п.; своєчасне виявлення і попередження|попереджувати| несправностей; усунення простих відмов шляхом заміни або відновлення деталей, що відмовили, і складальних одиниць.

Технічне обслуговування устаткування|обладнання| має бути плановим. Практика експлуатації підтверджує, що позапланове обслуговування приводить|призводить| до різкого зростання відмов устаткування|обладнання|, зниження його довговічності і загального|спільного| зростання|зросту| виробничих витрат|затрат|. Обслуговування системи змазування полягає в наступному|слідуючому|: заміні відпрацьованих масел|мастил| (злив відпрацьованого масла|мастила| з|із| об'єму|обсягу|, промивка|промивання| і чищення|чистка| об'єму|обсягу|, заповнення свіжим маслом|мастилом|, поповнення масла|мастила| в резервуарах), періодичному змазуванні устаткування|обладнання|, зборі|збиранні| і здачі відпрацьованих масел|мастил| періодичному лабораторному контролі якості робочих масел|мастил|. Для кожної одиниці устаткування|обладнання| у складі технічної документації передбачена «Карта змазування». Щоденне змазування устаткування|обладнання| і контроль за справністю стану|достатку| системи змазування проводять верстатники.

Чищення|чистка| устаткування|обладнання|. При різанні утворюється дрібна|мілка| і пилоподібна|пиловидна| стружка (в процесі шліфування – шлам), яка осідає на устаткуванні|обладнанні|. При експлуатації необхідно своєчасно прибирати устаткування|обладнання|. В кінці|у кінці| кожної зміни передбачають 10–15 мін на прибирання устаткування|обладнання|. Прибирання устаткування|обладнання| під час роботи заборонене щоб уникнути травматизму.

Ручні способи прибирання трудомісткі і не забезпечують хорошого|доброго| очищення|очистки|, а спосіб здування приводить|призводить| до забруднення навколишнього|довколишнього| устаткування|обладнання| і приміщення|помешкання|. Раціональним способом відсмоктування є|з'являється| застосування|вживання| вентиляційних установок, а також пристроїв|устроїв|, заснованих на ефекті секції (індивідуальних або загальних|спільних|). Пил або стружку збирають фільтрами, циклонами або комбінованими пристроями|устроями|, а очищене|обчищене| повітря викидається в навколишнє середовище.

Прибирання території навколо|навкруг| устаткування|обладнання| є|з'являється| обов'язком верстатників. Не допускається робота устаткування|обладнання| без кожухів, що оберігають|запобігають| простір|простір-час| навколо|навкруг| устаткування|обладнання| від стружки і бризок рідини, без збірок|збірників| СОЖ. Прибирання стружки. Прибирання стружки на верстатах періодично проводить|виробляє| обслуговуючий персонал.

У тому випадку, коли немає централізованої цехової системи прибирання стружки, очищення|очистку| тари для стружки проводять|виробляють| у міру заповнення. Обслуговування системи подачі СОЖ. Обслуговування централізованої (цеховий) системи подачі СОЖ проводить|виробляє| спеціальна служба, а децентралізованної (що складається з бака з|із| відстійниками, фільтру і насосної установки) – верстатник. Запас СОЖ використовують протягом трьох-чотирьох тижнів (при двозмінній роботі), причому рідина, кількість якої зменшилася унаслідок|внаслідок| випаровування, розбризкування, віднесення з|із| виробами і стружкою, періодично поповнюють|доповнюють|. Після|потім| встановленого|установленого| терміну роботи СОЖ замінюють повністю|цілком|. Активне спостереження за роботою устаткування|обладнання|.

Обслуговуючий персонал здійснює активне спостереження за станом|достатком| устаткування|обладнання|. При активному спостереженні робочий|робітник| постійно отримує|одержує| інформацію про стан|достаток| устаткування|обладнання| і приймає заходи для того, щоб не допускати виникнення відмови, а у разі|в разі| виникнення – зупинити устаткування|обладнання|.

Ріжучий інструмент швидко зношується, за ним необхідно постійно спостерігати. При стабільній стійкості інструменту доцільно застосовувати систему його примусового огляду і заміни. При великому діапазоні коливань періодів стійкості вводять|запроваджують| примусові огляди ріжучих інструментів приблизно через кожну третину розрахункового періоду стійкості. Оглядаючи, робочий|робітник| замінює лише затуплені інструменти. Результати вимірювання|виміру| оброблених деталей є|з'являються| найбільш надійним критерієм оцінки стану|достатку| ріжучих інструментів.

Деякі інструменти, призначені для попередньої обробки, наприклад свердла, при значному затупленні| починають|розпочинають| скрипіти, що є|з'являється| додатковим сигналом про необхідність їх заміни до закінчення періоду стійкості. Інші інструменти, наприклад різці і кінцеві фрези, при значному затупленні| залишають характерні|вдача| кільцеві затерті смужки на обробленій поверхні. При періодичному огляді інструментів необхідно звертати увагу на зношування задніх поверхонь інструментів.

Відновлення працездатності устаткування|обладнання|. Під час роботи верстатів виникають відмови, які усуває обслуговуючий персонал. Він же проводить|виробляє| зміну і під наладку інструментів, зокрема заміну поламаних і зношених.

ОХОРОНА ПРАЦІ

4.1 Основні вимоги до електробезпеки під час експлуатації електроустаткування токарного верстата

Безпека роботи з|із| електроустаткуванням|електрообладнанням| верстата забезпечується його виготовленням відповідно до вимог ГОСТу.

Для обслуговуючого персоналу: персонал, зв'язаний обслуговуванням електроустаткування|електрообладнання| верстата, а також його наладкою і ремонтом зобов'язаний:

1. Мати допуск|допущення| до обслуговування електроустановок напругою|напруженням| до 1000 Ст.|ст|

2. Знати правила технічної експлуатації і безпеки обслуговування електроустановок промислового підприємства, що діють.

3. Керуватись вказівками мерів безпеки, які містяться|утримуються| в цьому посібнику, керівництві по експлуатації механічної документації, що додається до пристроїв|устроїв| і комплектних виробів, що входять до складу верстата.

4. Знати принцип роботи електроустаткування|електрообладнання| верстата і роботу його схеми автоматичного управління.

Для забезпечення безаварійної роботи верстата, і роботу його схеми автоматичного управління.

Для забезпечення безаварійної роботи верстата напруги|напруження| живлячої|почувати| мережі|сіті| на його введенні повинно бути в межах від 0,9 до 1,1 номінального значення, а відхилення в межах ± 0,1 Гц.

Верстат і пристрої|устрої|, що входять в його склад, повинні мати надійне заземлення. До заземляючого затиску, встановленого|установленого| на введенні до верстата, – в шафі з|із| електроустаткуванням|електрообладнанням| має бути проведений від мережі|сіті| заземляючий провідник (дріт|провід| або шина), що рекомендується цим посібником перетину. Якість заземлення має бути перевірене зовнішнім оглядом і вимірюванням|виміром| опору між металевими частинами|частками| верстата і кожного пристрою|устрою|, і затиском для заземлення, що знаходиться|перебуває| на введенні до верстата. Опір заземлення не повинен перевищувати 0,1 Ом.

Категорично забороняється проводити|виробляти| роботи під напругою|напруженням|. При ремонті і перервах|перерити| в роботі ввідний вимикач FA1| має бути обов'язково відключений і замкнутий спеціальним пристроєм|устроєм|, передбаченим конструкцією шафи з|із| електроустаткуванням|електрообладнанням| залишаються під небезпечною напругою|напруженням| ланцюга|цепу| живлення|харчування| верстата.

На пульті|пульт-панелі| управління встановлена|установлена| кнопка «Загальний|спільний| стоп» SB1| з|із| грибоподібним штовхачем|штовхальником| червоного кольору|цвіту|, яка забезпечує відключення всього електроустаткування|електрообладнання| верстата незалежно від режиму його роботи. Дія кнопки «Загальний|спільний| стоп» винна перевірятимуться при первинному|початковому| пуску верстата.

Для підготовки робочого місця|місце-милі| при роботах із|із| зняттям напругою|напруженням| мають бути виконані у вказаному порядку|ладі| наступні|такі| технічні захід

а) Проведені|виробляти| необхідні відключення, прийняті заходи, що перешкоджають подачі напруги|напруження| до місця|місце-милі| роботи унаслідок|внаслідок| помилкового або мимовільного включення|приєднання| комунікаційній апаратурі;

б) Перевірена відсутність напруги|напруження| на струмо-створюючих частинах|частках|, на яких повинно бути накладено бути заземлення для захисту людей від поразки|ураження| електричним струмом|током|;

в) На приводах ручного і на ключах|джерелах| дистанційного управлінням комунікаційною апаратурою мають бути вивішені заборонні плакати;

г) Накладено заземлення (включені заземляючі ножі, а там, де вони відсутні, встановлені|установлені| переносні заземлення);

д) Вивішені застережливі|запобіжні| і перешкоджаючі плакати, захищені|обгороджувати|, при необхідності, робочі місця|місце-милі| і що залишилися під напругою|напруженням| струмоведучі частини. Залежно від місцевих умов струмоведучі частини|частки| встановлюються до і після накладення заземлення.

При оперативному обслуговування електроустановки двома або більш особами|обличчями| в зміну всі перераховані в справжньому|теперішньому| пункті заходи повинні виконувати одну особу|обличчя|, окрім|крім| накладенням переносних заземлень в електроустановках.

Трансформатори напруга|напруження| і силові трансформатори, пов'язані з виділеною для виробництва робіт ділянкою електроустановки, мають бути відключені також з боку напруги|напруження| до 1000 В, щоб|аби| виключити зворотну трансформацію.

У електроустановки напругою|напруженням| до 1000 В з струмоведучих частин|часток|, на які буде проводиться|виробляє| робота, напруга|напруження| з усіх боків має бути зняте відключенням комунікаційних апаратів з|із| ручним приводом, а при наявності в схемі запобіжників зняттям останніх.

За відсутності в схемі запобіжників запобігає помилкового включення|приєднання| комунікаційних апаратів повинно бути забезпечено такими заходами, як замикання рукояток і дверцят шкалами, укриття кнопок, установка між контактами що ізолюють накладок і ін. Допускаються також знімати напругу|напруження| комунікаційним апаратом з дистанційним управлінням за умови від'єднання кінців від включаючої котушки|катушки|.

Якщо дозволяє конструктивного виконання апаратів і характер|вдачу| роботи, пересічені вище заходи, можуть бути замінені такою, що розстиковує або від'єднання кінців кабелю, проводів від комунікаційного апарату або від устаткування|обладнання|, на якому винна проводиться|виробляє| робота. Розстиковує або від'єднання кінців кабелю, проводів може виконати особу|обличчя| з|із| групою по електробезпеці не нижче ІІІ з|із| ремонтного персоналу під керівництвом того, що допускає. З найближчих до робочого місця|місце-милі| струмоведучіх частин|часток|, доступних для ненавмисного|неумисного| дотику, відключене положення|становище| комунікаційних апаратів напругою|напруженням| до 1000 В з|із| недоступним для огляду контактами (не опукло|випуклий| типу|типа|, пакетні вимикачі, рубильники в закритому|зачиняти| виконання і тому подібне) визначаються перевіркою відсутності напруги|напруження| на їх затисках або на шинах, що відходять, проводах або на затисках устаткування|обладнання|, одержуючого живленням|харчуванням| від комунікаційних апаратів.

На комунікаційній апаратурі напругою|напруженням| до 1000 В (автомати, рубильники, вмикачі), відключених при підготовці робочого місця|місце-милі|, мають бути вивішені плакати «не включати», «працюють люди».

На приєднаннях напругою|напруженням| до 1000 В, що не мають автоматів, вимикачів або рубильників, плакати вивішуються у|біля| знятих запобіжників, при установці яких може бути подане напруга|напруження| до місця|місце-милі| роботи.

Перевірка відсутність напруги|напруження|.

У електроустановках перевіряти відсутність напруги|напруження| необхідно покажчиком напруги|напруження| заводського виготовлення, справність якого перед застосуванням|вживанням| має бути встановлена|установлена| за допомогою призначених для цієї мети|цілі| спеціальних приладів або наближенням до струмоведучіх частин|часток|, розташованих|схильних| поблизу до що свідомо знаходиться|перебуває| під напругою|напруженням|. У електроустановках напругою|напруженням| до 1000 В із|із| заземленою нейтрально|нейтральний| при застосуванні|вживанні| двополюсного покажчика перевіряти відсутність напруги|напруження| потрібно як між двома фазами, так і між кожною фазою до заземленим корпусом устаткування|обладнання| або заземляючим| дротом|проводом|. Допускається застосовувати заздалегідь перевіреним вольтметром, користуватися контрольними лампами забороняється.

Організаційні і технічні заходи щодо забезпечення електробезпеки

Для забезпечення безпеки робіт в ЕУ, що діють, повинні виконуватися наступні|такі| організаційні заходи;

- Оформлення виконання робіт нарядом|вбранням| - допуском|допущенням|, розпорядженням або переліком робіт, що виконуються в порядку поточної експлуатації;

- Допуск|допущення| до роботи;

- Організація нагляду за проведенням робіт;

- Оформлення закінчення роботи, перерв|перерити| в роботі, перекладів|переведень| на інші робочі місця|місце-милі|.

Для забезпечення безпеки робіт в ЕУ повинні виконуватися наступні|слідуючі| технічні заходи: (при проведенні робіт із|із| зняттям напруги|напруження| в ЕУ, що діють, або поблизу них):

- Відключення установки (частини|частки| установки) від ІП електроенергією, механічне замикання приводів відключених комутаційних апаратів, зняття запобіжників, від'єднання кінців живлячих|почувати| ліній або виконання інших заходів, що забезпечують неможливість мимовільної або помилкової подачі напруги|напруження| до місця|місце-милі| роботи;

- Вивішування заборонних плакатів на приводах ручного і на ключах|джерелах| дистанційного керування комутаційною апаратурою;

- Перевірка відсутності напруги|напруження| на місці роботи і накладення заземлень (включення|приєднання| заземляючих ножів або накладення переносних заземлень), установка вказівних плакатів;

- Огорожа|обгороджування| робочого місця|місце-милі| і що залишилися під напругою|напруженням| струмоведучіх частин|часток|, установка заборонних і приписуючих плакатів безпеки.

У правилах [7] чітко обумовлені всі питання організації правильної експлуатації ЕУ споживачів:

- Завдання|задача| персоналу, відповідальність і нагляд за виконанням Правив;

- Вимоги до персоналу;

- Оперативне управління електрогосподарством;

- Ремонт ЕУ;

- Технічна документація;

- Оперативне обслуговування і виробництво робіт;

- Організаційні і технічні заходи, що забезпечують безпеку робіт в ЕУ;

- Виробництво робіт по запобіганню аваріям в ЕУ і ліквідаціях їх на