КРАТКИЕ СВЕДЕНИЯ ИЗ ТЕОРИИ

ЛАБОРАТОРНАЯ РАБОТА № 4

МИКРОСТРУКТУРА СТАЛИ ПОСЛЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Цель работы:изучить влияние различных видов термической и химико-термической обработки на микроструктуру и свойства сталей.

КРАТКИЕ СВЕДЕНИЯ ИЗ ТЕОРИИ

В машиностроении при изготовлении деталей машин термическая обработка проводится обычно два раза. Первая предварительная термическая обработка ведется для заготовок с целью улучшения технологических свойств, а после механической обработки резанием на металлорежущих станках выполняется окончательная упрочняющая термическая обработка деталей машин для обеспечения требуемых по условиям работы деталей в машине механических, эксплуатационных и других свойств.

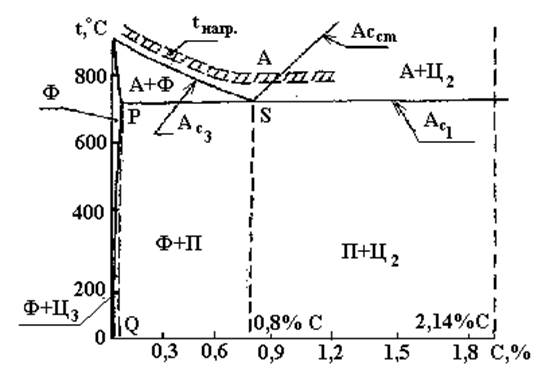

В основу термической обработки изделий машиностроения положены фазовые превращения первого рода, происходящие в твердом состоянии на этапах нагрева и охлаждения у железоуглеродистых сплавов (рис. 11).

Рис. 11. Интервал температур нагрева на диаграмме состояния

железо - углерод при отжиге и закалке изделий

В процессе медленного нагрева в печах при проведении закалки или отжига по достижении температуры, обозначенной tАс1 (для углеродистых сталей 727 °С) происходит фазовое превращение перлита в аустенит: П (Ф+Ц) ® А. В доэвтектоидных сталях (Ср < С < Cs) при последующем нагреве в интервале температур tАс1…tАс3 происходит после завершения превращения П ® А еще фазовое превращение феррита в аустенит: Ф ® А.

Важнейшую роль при термической обработке играет этап охлаждения, на котором формируется из аустенита окончательная микроструктура. В зависимости от степени переохлаждения аустенита ниже температуры tА1 (727 °С) происходит одно из трех фазовых превращений:

перлитное: А ® Ф + Ц;

бейнитное: А ® Б;

мартенситное: А ® М.

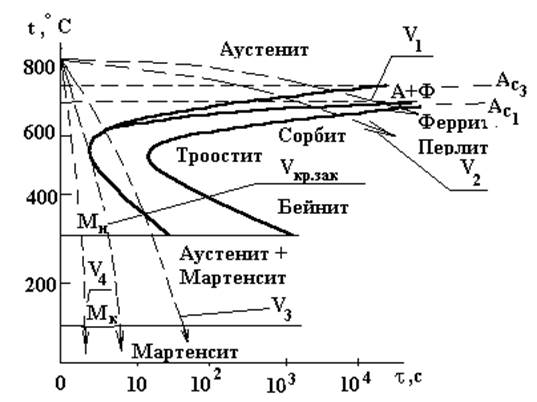

Интервалы температур указанных фазовых превращений для одной из доэвтектоидных углеродистых сталей показаны на диаграмме изотермического превращения переохлажденного аустенита. (рис. 12). На этой диаграмме горизонтальными пунктирными линиями нанесены температуры фазовых превращений Ас1 и Ас3 в равновесном состоянии, а сплошные линии разделяют диаграмму на области с различными фазами (границу между перлитным и беинитным превращениями в виде линии диаграмма не показывает). Приведены также нанесенные на диаграмму кривые охлаждения: V1 - с печью (полный отжиг); V2 - на спокойном воздухе (нормализационный отжиг); V3 - в масле (частичная закалка); V4 > Vкр. зак. - в воде (полная закалка).

Рис. 12. Диаграмма изотермического превращения переохлажденного аустенита доэвтектоидной углеродистой стали

При перлитном превращении А ® Ф + Ц с понижением его температуры уменьшаются толщины пластин феррита dф и одной цементита dц (d = dф+ +dН), а твердость смеси Ф + Ц возрастает. Структуры, отличающиеся по величинам d и твердости, получили разное наименование: перлит (d = 0,6…1,0мкм), сорбит (d = 0,25…0,30 мкм), троостит (d = 0,10…0,15 мкм).

Бейнит представляет собой двухфазную структуру из несколько перенасыщенного твердого раствора углерода в a -железе с искаженной кристаллической решеткой ОЦК и дисперсных кристаллов карбидов. Он характеризуется высокой твердостью HRC 38…46 и прочностью.

Мартенсит является перенасыщенным твердым раствором внедрения углерода в искаженной кристаллической решетке железа ОЦК (тетрагональная решетка с отношением с/а > 1). В конструкционных среднеуглеродистых сталях микроструктура представляет собой пакетный мартенсит из параллельных тонких пластин толщиной 0,1…0,2 мкм с большой твердостью HRC > 45.

На перлитном превращении основано проведение полного и нормализационного отжига, а на мартенситном – закалки изделий.

После закалки выполняется еще одна термическая обработка -отпуск (нагрев до температур не выше tАс1 (727 0С)). В зависимости от конкретной температуры нагрева образуются различные структуры. При нагреве до 160… 200 °С (низкий отпуск) формируется структура отпущенного мартенсита (мартенсит, из которого частично путем диффузии выделился углерод в виде дисперсных пластин особого e-карбида).

Отпуск при температурах 350…470 °С (средний отпуск) приводит к формированию игольчатой структуры троостита отпуска, состоящей из феррита и кристаллов цементита размером 0,5…1,0 мкм. Возрастание температуры отпуска до 550…650 0С (высокий отпуск) обеспечивает получение сферических частиц цементита размером карбидов до 1,5…2 мкм в ферритной основе (сорбит отпуска).

Кроме объемного упрочнения применяются способы поверхностного упрочнения. Широко используется в машиностроении поверхностная закалка способом индукционного нагрева с использованием токов высокой частоты (ТВЧ) в десятки тысяч и более герц. Деталь помещают с некоторым зазором в специальное устройство - индуктор из медных трубок, к которому подают or машинного или лампового генератора ток высокой частоты. Вследствие возникновения в детали электрических вихревых токов с наибольшей плотностью в поверхностном слое происходит нагрев этого слоя выше температур фазовых превращений Ac1 и Асз и образование аустенита.

При последующем быстром охлаждении в поверхностном слое аустенит превращается в мартенсит.

При термической обработке с лазерным нагревом (лазерное термоупрочнение) используются газовые и твердотельные лазерные установки, которые снабжаются системами транспортировки и фокусировки луча лазера, механизмами перемещения изделий по заданному режиму. При воздействии лазерного луча на поверхность происходит поглощение и передача энергии высокой концентрации тонкому поверхностному слою, соответствующий нагрев выше температур Ac1 и Асз, возможно плавление и переход в жидкое состояние тонкого поверхностного слоя. В процессе быстрого охлаждения нагретого объема путем интенсивного теплоотвода холодной массой изделия без применения специальной охлаждающей среды создается скорость охлаждения до 1000 градусов в секунду (Vохл.>>Vкрит. зак.), происходит фазовое превращение в нагретом малом объеме металла аустенита в мартенсит, то есть закалка.

При химико-термической обработке происходит одновременно тепловое и химическое воздействие на материал, что изменяет химический состав и структуру в поверхностных слоях деталей на некоторую толщину. Для изменения химического состава поверхностных слоев детали помещают в активную среду: газовую, жидкую, твердую, из которой в результате адсорбции атомов насыщаемого элемента поверхностью детали и дальнейшей диффузии адсорбированных атомов от поверхности на некоторое расстояние вглубь изделия формируется поверхностный слой с измененным химическим составом и структурой.

В машиностроении получили наибольшее применение следующие виды химико-термической обработки:

Цементация- поверхностное насыщение углеродом обычно в газовой науглероживающей среде (эндогазе и др.) при температуре 920…950 °С в течении 8…10 часов. После цементации детали подвергаются закалке от температуры 800…840 °С и низкому отпуску при 160…200 °С.

Нитроцементация - поверхностное насыщение одновременно углеродом и азотом в газовой среде при температуре 840…860 °С с выдержкой 4…8 часов. После завершения выдержки проводят закалку деталей и низкий отпуск при температуре 160…180 °С.

Азотирование – насыщение поверхностного слоя азотом в газовой среде диссоциированного аммиака при температуре 500…520 °С в течение 25…50 часов. После азотирования дополнительную термическую обработку не проводят.

Реже применяют другие виды химико-термической обработки, например насыщение поверхностных слоев деталей бором (борирование), алюминием (алитирование), кремнием (силицирование) и др.

Представление о толщине поверхностного слоя и твердости при некоторых видах химико-термической обработки дает табл. 13. Механические свойства некоторых сталей приведены в табл. 14.

Таблица 13. Глубина слоя и твердость поверхностного слоя

после химико-термической обработки деталей

| Вид обработки | Цементация, закалка и низкий отпуск | Нитроцементация, закалка и низкий отпуск | Закалка, высокий отпуск и азотирование |

| Толщина слоя, мм | 1,5…1,8 | 0,2…0,8 | 03…0,5 |

| Твердость поверхностного слоя | HRC 58…62 | HRC 58…64 | HV 850…1050 |

Таблица 14. Механические свойства поверхностного слоя и

сердцевины некоторых типовых сталей после термической обработки

| Марка стали | Оптовая ценах) | Для деталей с поперечным сечением, мм | Твердость поверхностного слоя, НRС | Механические свойства сердцевины | ||

| s0,2, МПа | sв, МПа | НВ | ||||

| Цементация, закалка и низкий отпуск | ||||||

| 1,0 | до 50 | 56…62 | ||||

| 20Х | 1,1 | до 60 | 56…63 | |||

| 25ХГМ | 1,4 | до 60...80 | 56…63 | |||

| 20ХН2М | 2,1 | до 60...80 | 56…63 | |||

| Закалка, высокий отпуск, азотирование | ||||||

| 38Х2МЮА | 1,9 | до 60 | НV 950…1050 | 50…270 | ||

| Индукционная поверхностная закалка, и низкий отпуск | ||||||

| 1,0 | до 100 | до 60 | 195…240 |

Х) Относительные единицы: за 1,0 принята оптовая цена углеродистой качественной стали.