Ремонт центробежных насосов

Лабораторная работа № 11.

Диагностика, ремонт насосов. Виды ТО центробежных насосов. Дефектрация насоса. Обмер и определение износа деталей рабочего колеса.

Введение

Центробежные насосы широко применяются в энерготехнологических установках промышленных предприятий: используются для подачи питательной воды в котельные агрегаты, для перекачки конденсата, подачи жидкого топлива и т.д.

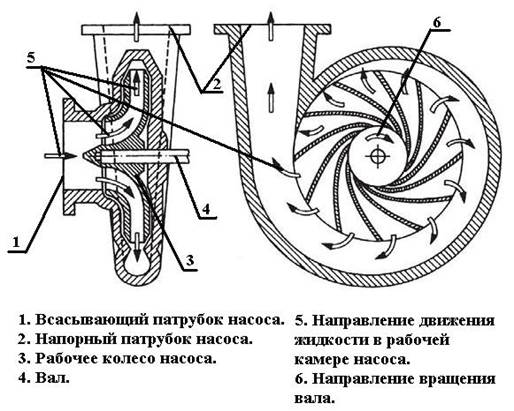

Схема работы центробежного насоса

Диагностика технического состояния насосов

Диагностический контроль насосных агрегатов представляет собой совокупность обязательных мероприятий, к которым относятся:

· проверка надежности крепления насосного агрегата к раме и фундаменту, проверка состояния рамы и фундамента (фундаменты насосных агрегатов проверяют визуально на образование трещин, выкрашивания, загрязнения маслом);

· внешний осмотр насосного агрегата с целью обнаружения пропусков среды между фланцами и в разъемах корпуса насоса, масла — из маслосистемы насоса, редуктора, турбины, пара — в разъемах паровой турбины (в случае привода от турбины);

· осмотр концевых уплотнений вала и оценка объема утечек;

· определение «на слух» наличия посторонних шумов; при повышенной вибрации — определение ее величины с помощью прибора;

· проверка температуры подшипников;

· контроль давления уплотняющей жидкости (для конструкции двойного торцового уплотнения) по манометру, установленному на выходе из камеры уплотнения до регулируемого вентиля;

· проверка уровня масла в баке (при внешней принудительной системе смазки) или картере подшипников; в случае принудительной подачи смазки — контроль давления в маслосистеме;

· контроль вибраций.

Диагностика является важнейшей функцией технического обслуживания и фактором, обеспечивающим безаварийную работу насосного оборудования. Как самостоятельная операция диагностика планируется перед текущим и капитальным ремонтами. Во время диагностики проверяют состояние оборудования, производят чистку, промывку, продувку, ремонт изоляции, доливку или замену масел, выявляют дефекты эксплуатации и нарушения правил безопасности, уточняют состав и объем работ, подлежащих выполнению при очередном текущем или капитальном ремонте.

При вибрации в недопустимых пределах, стуках в подшипниках, признаках задевания колеса, при недопустимом нагреве подшипников, задевании ротора электродвигателя о его статор производится аварийная остановка насоса .

Ремонт центробежных насосов

Очень часто поломки насосов происходят из-за неполадок или нарушений правил монтажа, электрического подключения и условий эксплуатации. Рассмотрим наиболее частые случаи этих нарушений.

· Зауженное сечение всасывающего трубопровода.Для длительной и надежной эксплуатации насосного оборудования необходимо чтобы диаметр всасывающего трубопровода соответствовал диаметру всасывающего патрубка насоса. При глубине всасывания более 5 метров диаметр всасывающего трубопровода должен быть на один типоразмер больше чем диаметр всасывающего патрубка насоса. Также надо обращать внимание на количество поворотов и длину всасывающего трубопровода. Чем меньше поворотов и короче трубопровод, тем выше всасывающая способность центробежного насоса. При заужении или при засорении всасывающего трубопровода происходит снижение напора насоса.

· Неполное заполнение насоса. Неполное заполнение насоса обычно проявляется при первом пуске или после демонтажа и повторного монтажа центробежного насоса. После включения, насос либо плохо подает, либо совсем не подает жидкость. Необходимо отключить насос и повторно заполнить насосную часть и всасывающий тракт перекачиваемой жидкостью, до полного удаления из системы воздуха.

· Неплотности во всасывающем тракте. Неплотности во время работы центробежного насоса проявляются в виде большого количества воздуха в напорном трубопроводе (подсос воздуха). После остановки насоса часть жидкости из всасывающего тракта может вытечь. Если в системе установлена автоматическая насосная станция, то частые включения станции без наличия разбора воды свидетельствует о наличии неплотностей или утечек во всасывающем тракте. Если это насос без автоматики, то при следующем запуске он не сможет подавать жидкость. Неплотности необходимо найти и устранить.

· Не исправен обратный клапан. В случае, когда под обратный клапан попадают посторонние предметы, мусор или грязь, то клапан полностью не закрывается. Из всасывающего тракта происходит утечка жидкости. Насос при включении в работу не будет подавать воду в систему. Необходимо промыть или почистить обратный клапан после демонтажа его из системы.

· Засорение фильтра. На всасывающем трубопроводе, как правило, монтируется обратный клапан с сеточкой. Сеточка предназначена для защиты от попадания в насос различных мелких предметов, насекомых, листьев и т. д. Если сеточка засоряется, то уменьшается всасывающая способность насоса из-за увеличения сопротивления. Насос будет работать со сниженным напором. Необходимо демонтировать сетку промыть и почистить ее.

· Превышение допустимой глубины всасывания. В случае превышения допустимой глубины всасывания происходит как максимум разрыв целостности потока или как минимум возникновение кавитации во всасывающем трубопроводе. Насос перестает подавать жидкость. Для проверки всасывающей способности насоса необходимо на всасывающий патрубок установить вакуумметр. По показаниям прибора, можно определить с какой максимальной глубины, данная модель насоса может подавать жидкость.

Как следствие всех этих нарушений, работа оборудования в режиме кавитации, в режиме «сухой ход» или с очень малым протоком жидкости. Такая эксплуатация приводит к перегреву или разрушению внутренних деталей насоса. Последствия, выход из строя трубки Вентури, диффузора и рабочего колеса, в худшем случае плюс заклинивание двигателя и выгорание статора. Если насос самовсасывающий, то в первую очередь из строя выходит трубка Вентури (Рис. 1а), а затем диффузор и рабочее колесо. Если насос многоколесный, то деформируются или спаиваются диффузоры и рабочие колеса (Рис. 1в и 1с). Ремонт насоса при таких повреждениях будет не дешевым удовольствием, поэтому легче и дешевле предупредить поломку.

Сухой ход насоса

На (Рис 2) можно увидеть попадание посторонних предметов в рабочее колесо. Как следствие снижение производительности или полное отсутствие подачи жидкости.

Посторонние предметы

Защита от таких поломок это монтаж фильтра или обратного клапана с сеточкой.

· Обратный клапан на напорном трубопроводе.При высоте напорного трубопровода свыше 10,0-15,0 м на напорном патрубке перед краном или задвижкой необходимо установить обратный клапан. Клапан препятствует обратному протоку перекачиваемой среды при резкой остановке насоса и тем самым защищает рабочее колесо, диффузор и всасывающий трубопровод от гидравлического удара. В случае отсутствия обратного клапана возможно обратное вращение рабочего колеса, что может привести к тяжелым последствиям, заклиниванию вала насоса, разрушению рабочего колеса, и корпуса насоса.

· Перегрузка двигателя насоса.Насосное оборудование должно эксплуатироваться в пределах своей рабочей характеристики. Если оборудование используется за пределами своей характеристики расход больше чем на рабочей характеристике, то происходит перегрузка двигателя. Перегрев двигателя в этом случае происходит из-за повышенного потребляемого тока. Для регулировки расхода на напорном патрубке насоса необходимо устанавливать запорную арматуру (кран, вентиль, задвижка). С помощью арматуры нужно добиться такого расхода, при котором рабочий ток будет не больше номинального, указанного на фирменной табличке двигателя.

Эксплуатировать двигатели с потребляемым током выше номинального категорически запрещено. На (Рис. 3) можно увидеть последствия работы двигателя с перегрузкой по току.

Перегрузка двигателя

Для защиты асинхронных электрических двигателей от токовой перегрузки, необходимо при выполнении электрических подключений, монтировать автомат защиты электродвигателей, рассчитанный на номинальный ток двигателя.

· Повышенная нагрузка на патрубки насоса. При монтаже насоса следует обращать на соосность патрубков насоса и подводящих трубопроводов. Перед и за насосом нужно устанавливать опоры, которые принимают и удерживают нагрузку от трубопроводов. Все эти нарушения в монтаже, если их своевременно не устранить, могут привести к более серьезным поломкам к излому патрубков или фланцев, к повреждению корпуса, созданию вибрации вала, задевание рабочих колес за уплотнения, разрушению муфтового соединения, повышенной нагрузке на подшипники и торцевое уплотнение.

· Неправильное направление вращения.Такой эффект возможен только при эксплуатации трех фазных двигателей. Очень часто при техническом обслуживании или ремонте электрических линий нарушается чередование фаз. При нарушении чередования фаз трех фазный двигатель начнет вращаться в обратном направлении. Как следствие, снижение рабочих характеристик насоса (напор). Более серьезные последствия это ослабевание крепежа рабочего колеса (гайка, крепящая рабочее колесо, при неправильном вращении может раскрутится), что приводит к механическому повреждению корпуса и рабочего колеса. Для защиты трех фазных насосов от нарушения чередования фаз, необходимо монтировать реле контроля фаз при электрическом подключении двигателя.

· Выработка на торцевом уплотнении.Срок службы механических торцевых уплотнений очень сильно зависит от условий эксплуатации насосного оборудования. На износ механических уплотнений также влияет качество перекачиваемой жидкости ее жесткость и содержание в ней посторонних примесей. Очень сильно на износ уплотнения влияет равномерное (без биений) вращение вала насоса. Когда присутствует хотя бы один из этих признаков, то на трущихся поверхностях уплотнения появляются следы интенсивной выработки, и уплотнение преждевременно теряет свои уплотнительные свойства. Некачественная центровка приводного двигателя и насоса приводит кроме износа уплотнения еще и к износу подшипников. На износ торцевого уплотнение указывает подтекание жидкости из корпуса насоса. Если вовремя не заменить износившееся уплотнение, то перекачиваемая жидкость начнет попадать в передний подшипник и двигатель. Последствия этого износа весьма тяжелые, подшипник может заклинить, а двигатель «сгореть». Для защиты двигателя от попадания в него перекачиваемой жидкости необходимо при электрическом подключении двигателя монтировать устройство защитного отключения оборудования (УЗО) с максимальным током утечки 30мА.

Таблица неполадок

Перечень возможных неполадок и неисправностей, возникающих в процессе эксплуатации центробежных насосов и способы их устранения, приведены в таблице.

Виды и объем ремонтов

Существует два вида ремонтных работ: текущий ремонт и капитальный ремонт.

Потребность в ремонте насосов и их составных частей существенно зависит от конкретных условий эксплуатации. Виды ремонтов, ремонтный цикл, межремонтный период и расход запасных частей, указываемые в технической документации, устанавливаются для средних показателей надежности. При этом расчеты выполняются из условия, что насосы перекачивают относительно чистую воду с содержанием взвешенных частиц не более 3 кг/м3. В связи с этим потребность в ремонте насосов для конкретных условий может существенно отличаться от расчетной. Для этого на основании подконтрольной эксплуатации разрабатывают структурную схему ремонтного цикла, которая представляет собой схематическое изображение последовательности видов ремонтов насоса. Структурная схема одного ремонтного цикла крупного насоса имеет вид:

Н-Т-Т-Т-Т-Т-К,

где Н - начало эксплуатации; Т - текущий ремонт; К - капитальный ремонт.

Число межремонтных периодов:

,

,

где  - средний ресурс до капитального ремонта, ч;

- средний ресурс до капитального ремонта, ч;  - наработка на отказ быстроизнашивающихся частей, ч.

- наработка на отказ быстроизнашивающихся частей, ч.

Для крупных осевых насосов, перекачивающих воду с большим содержанием абразивных примесей, число межремонтных периодов

n =16 000/2000 = 8,

где  = 16 000 ч - ресурс до капитального ремонта;

= 16 000 ч - ресурс до капитального ремонта;  = 2000 ч - наработка на отказ направляющего подшипника с лигнофолиевыми вкладышами.

= 2000 ч - наработка на отказ направляющего подшипника с лигнофолиевыми вкладышами.

При этом структурная схема ремонтного цикла будет иметь вид:

Н-Т-Т-Т-Т-Т-Т-Т-К.

Для крупных осевых и центробежных насосов фактическая продолжительность ремонтного цикла составляет 16 000 - 25 000 ч, а межремонтного периода - 2000-4000 ч.

Число ремонтных циклов за время эксплуатации насоса

,

,

где 8760 - годовой фонд времени, ч; Т - средний срок службы, лет; Кэ - коэффициент эксплуатации; Тср - средний ресурс до капитального ремонта, ч.

Для рассматриваемых крупных осевых насосов число ремонтных циклов за время эксплуатации:

Полная структурная схема ремонта, разбитая соответственно на пять ремонтных циклов, будет иметь вид:

Н-Т-Т-Т-Т-Т-Т-Т-К;

Т-Т-Т-Т-Т-Т-Т-К;

Т-Т-Т-Т-Т-Т-Т-К;

Т-Т-Т-Т-Т-Т-Т-К;

Т-Т-Т-Т-Т-Т-Т-С,

где С - списание насоса.

Ремонтный цикл и его структура являются основой для разработки нормативов планово-предупредительного ремонта.

Пример:

Центробежный насос работает в сети сырой воды котельной установки Изобразить полную структурную схему, если насос работает в две смены, средний ресурс до капитального ремонта составляет 12000ч., наработка на отказ быстро изнашиваемых частей равна 2000ч., средний срок службы насоса 6 лет.

Число межремонтных периодов:

Число ремонтных циклов за время эксплуатации насоса:

Полная структурная схема будет иметь вид:

Н-Т-Т-Т-Т-Т-К;

Т-Т-Т-Т-Т-К;

Т-Т-Т-Т-Т-С.

Текущий ремонт

Текущий ремонт - это минимальный по объему (примерно 20% трудозатрат от капитального ремонта, чел/час) плановый ремонт, имеющий профилактическую направленность. Чисткой, проверкой, заменой быстроизнашивающихся частей, наладкой и регулировкой оборудования и аппаратуры достигается поддержание оборудования в работоспособном состоянии до следующего капитального ремонта. Хотя текущий ремонт выполняется с остановкой насосного агрегата и отключением его от сетей, по своему объему он непродолжителен, производится без полной разборки сборочных единиц путем ремонта наиболее изношенных из них.

При текущем ремонте открывают люк в насосе, осматривают всю проточную часть, измеряют зазоры между валом и вкладышами подшипников насоса и двигателя, лопастями и камерой рабочего колеса (в осевых насосах), уплотняющим и защитным кольцами щелевого уплотнения рабочего колеса (в центробежных насосах), проверяют вертикальность, излом общей линии вала и центровку ротора насосного агрегата. На основании осмотра и измерений принимают решение по устранению выявленных неисправностей, восстановлению или замене быстроизнашивающихся частей, а также выполнению регулировок и настроек. Во время текущего ремонта крупных насосов, как правило:

- заменяют направляющие подшипники с лигнофолиевыми вкладышами и производят регулировку зазоров в сегментных подшипниках;

- заменяют кольца сальниковой набивки и резиновые манжеты в сальниковых и торцевых уплотнениях вала;

- проверяют идентичность углов установки лопастей и работоспособность механизма разворота лопастей;

- проверяют герметичность соединений рабочего колеса, проточной части и системы технического водоснабжения .

К текущему ремонту также относятся непредвиденные ремонты, вызванные случайными повреждениями, которые не могут быть выполнены в порядке технического обслуживания.

Капитальный ремонт

Капитальный ремонт - наибольший по объему плановый ремонт, который заключается в полной разборке насосного агрегата и его составных частей, восстановлении или замене изношенных деталей и сборочных единиц, регулировании, наладке и истытании по программе и методике, составленным согласно эксплуатационной и ремонтной документации.

Капитальный ремонт крупных насосов проводят на месте их установки. Ремонт и восстановление изношенных деталей и сборочных единиц осуществляют на специализированном ремонтном предприятии.

В объем капитального ремонта входят следующие основные работы:

- полная разборка насоса и уточнение ведомости дефектов;

- все работы текущего ремонта;

- осмотр и ремонт фундамента;

- ревизия и контроль элементов корпуса насоса;

- промывка и дефектация деталей насоса;

- замена всех прокладок и уплотнителей;

- проверка состояния контрольно – измерительных приборов ( при необходимости ремонт и замена);

- сборка насоса с заменой деталей, вышедших из строя;

- испытания и контроль качества ремонта;

- окраска насоса;

- пусковые, наладочные работы и сдача насоса в эксплуатацию.

После капитального ремонта параметры насоса, размеры сопрягаемых поверхностей должны соответствовать техническим требованиям, предъявляемым к новому оборудованию.

Дефектация деталей

Дефектация необходима для оценки технического состояния деталей и определения их пригодности к дальнейшему использованию. При дефектации руководствуются техническими требованиями, которые составляются для каждой детали в виде карт. В карте приводятся эскиз детали с указанием материала, мест расположения возможных дефектов и способы их обнаружения, номинальные и допустимые размеры, рекомендуемые способы устранения дефектов. Возможные дефекты, способы их обнаружения и устранения записываются в карту на основе опыта практической работы и научных разработок по оптимизации технологических процессов восстановления деталей.

Способы выявления дефектов деталей, подразделяются на две разновидности - визуальные и измерительные. Все дефекты деталей, для обнаружения которых не требуется производить измерения или разрушать деталь, обычно обнаруживаются простым осмотром - визуально. К таким дефектам относятся видимые трещины, излом, пробоины, коррозия, вмятины, деформация, нарушение герметичности и др.

Контроль с помощью измерений применяется для получения количественной оценки отклонений параметров формы и относительного положения поверхностей детали, скрытых дефектов и изменения свойств материала деталей. Контроль размеров и геометрической формы рабочих поверхностей деталей производят универсальным инструментом (штангенциркулями, штангенрейсмусами, микрометрами, нутромерами, индикаторами и др.), специальными калибрами (скобами, шаблонами, пробками) и измерительными приспособлениями. Выявление скрытых дефектов основано на использовании следующих методов: капиллярного, магнитного, ультразвукового и люминесцентного.

Сущность капиллярного метода заключается в том, что жидкость, нанесенная на поверхность с не видимой глазом трещиной, проникает в толщину так, что после очистки поверхности и нанесения на нее проявляющего вещества дефект обнаруживается визуально по следу жидкости. В простейшем случае проникающей жидкостью является керосин, а проявляющим веществом - мел. Этот метод позволяет обнаружить трещину, ширина которой не менее 20 мкм.

При магнитном методе контроля деталь сначала намагничивают. Магнитные силовые линии, проходя через деталь и встречая на своем пути дефект (трещину, раковину), огибают его как препятствие с малой магнитной проницаемостью. При этом над дефектом образуется поле рассеивания магнитных силовых линий, а на краях трещины - магнитные полюсы. Нанесенный на поверхность детали ферромагнитный порошок притягивается краями трещины, четко обрисовывая ее границы. Магнитный порошок представляет собой суспензию, состоящую из смеси керосина, трансформаторного масла и ферромагнитного порошка (оксида железа).

Магнитный метод применяют для выявления трещин шириной до 1 мкм в деталях из ферромагнитных материалов (из стали, чугуна).

Ультразвуковой метод обнаружения скрытых дефектов основан на свойстве ультразвука проходить через металлические изделия и отражаться от границы раздела двух сред, в том числе и от дефекта. В зависимости от способа приема сигнала от дефекта различают два метода ультразвуковой дефектоскопии - метод просвечивания и импульсный метод.

Метод просвечивания основан на появлении звуковой тени за дефектом. В этом случае излучатель ультразвуковых колебаний находится по одну сторону контролируемой детали, а приемник - по другую. Если деталь не имеет дефекта, то ультразвуковые колебания, возбуждаемые ультразвуковым генератором, достигают приемника и после преобразования в электрические импульсы и усиления в усилителе попадают в индикатор регистрирующего прибора, стрелка которого отклоняется. Если же на пути ультразвуковых колебаний встречается дефект, то посланные излучателем ультразвуковые волны отражаются от дефекта и не попадают в приемник, так как он будет находиться в звуковой тени. Стрелка индикатора не отклоняется от нулевого положения.

Метод просвечивания можно применять только при контроле деталей небольшой толщины, имеющих двухсторонний доступ к контролируемым поверхностям.

При контроле детали ультразвуковым дефектоскопом, основанном на импульсном методе, к ее поверхности подводят излучатель ультразвуковых колебаний, который одновременно может быть приемником. Если дефекта в детали нет, то ультразвуковые колебания, возбуждаемые генератором, отразившись от противоположной стороны детали, возвращаются обратно и возбуждают электрический сигнал в приемнике. После усиления и развертки сигнала на экране электронно-лучевой трубки будут видны два всплеска от излученного и отраженного от противоположной стенки импульсов. Если в детали имеется дефект, то ультразвуковые колебания отражаются от дефекта и на экране появляется промежуточный всплеск. Этот метод обладает высокой чувствительностью и применяется при обнаружении внутренних дефектов в деталях большой толщины, а также в труднодоступных местах.

Люминесцентный метод основан на свойстве некоторых веществ светиться при облучении их ультразвуковыми лучами.

При данном методе контроля деталь сначала погружают в ванну с флюоресцирующей жидкостью, в качестве которой применяют смесь, состоящую из 50% керосина, 25% бензина и 25% трансформаторного масла с добавкой флюоресцирующего красителя (дефектоля) или эмульгатора. Затем деталь промывают водой, просушивают струей теплого воздуха и покрывают тонким слоем силикагеля, который вытягивает флюоресцирующую жидкость из трещины на поверхность детали. При облучении детали ультрафиолетовыми лучами порошок силикагеля, пропитанный флюоресцирующей жидкостью, будет ярко светиться, определяя границы трещины. Этот метод применяют для выявления поверхностных трещин шириной более 10 мкм в деталях, изготовленных из цветных металлов и неметаллических материалов, так как в данном случае контроль другими способами менее эффективен или невозможен.

После того как установлено техническое состояние деталей, их сортируют на три группы:

- к первой группе относят годные детали, размеры которых лежат в пределах допустимых значений. Их отправляют на сборку или склад готовых деталей.

- ко второй группе относят подлежащие ремонту детали, износ и повреждения которых могут быть устранены. Их отправляют на соответствующие участки восстановления или на склад деталей, ожидающих ремонта.

- к третьей группе относят детали негодные, восстановить которые невозможно или экономически нецелесообразно. Их отправляют на склад металлолома.

Для того чтобы не смешивать детали различных групп годности, их маркируют краской: годные - обычно зеленой или желтой; подлежащие ремонту - белой или синей; негодные – красной .