МОНТАЖ ТРАНСФОРМАТОРНЫХ ПОДСТАНЦИЙ

Содержание электромонтажных и пусконаладочных работ

Для ускорения ввода объектов в эксплуатацию электромонтажные работы выполняются в два этапа.

На первом этапе решаются вопросы, связанные с организацией труда, и осуществляется инженерная подготовка монтажа. На строительной площадке проверяют проходы и технологические каналы, необходимые для установки оборудования, и установку закладных деталей.

Второй этап начинается после полного окончания строительных, отделочных и специальных работ в электромашинных помещениях, в том числе после завершения монтажа внутренних электрических сетей и коммутационной аппаратуры. Заканчивается второй этап пусконаладочными работами, которые осуществляются либо самими электромонтажниками (в случае простых объектов), либо специализированными организациями (наладка сложного оборудования).

Важное значение в сокращении сроков монтажа электрических машин играют его механизация и индустриализация. При комплексной механизации все основные работы по монтажу электрических машин выполняются механизированными инструментами и машинами. С ростом механизации уменьшается время и стоимость монтажа. Применение индустриальных методов повышает сохранность оборудования, надежность и безопасность работы, уменьшает время ввода оборудования в эксплуатацию.

Наладочные работы выполняются в такой последовательности:

работы без подачи напряжения, в процессе которых производится осмотр оборудования, выявляются и устраняются недоделки, измеряется сопротивление изоляции, осуществляются проверка пускорегулирующей аппаратуры и фазировка линий;

работы с подачей напряжения в оперативные цепи управления для проверки действия всех элементов схемы при нормированных отклонениях напряжения с регистрацией выявленных неисправностей;

работы по проверке силовых цепей с подачей напряжения, как в оперативные, так и в силовые цепи с ручным управлением электроприводами для проверки их работы в различных режимах. На этом этапе оборудование передается обслуживающему персоналу;

комплексные испытания и режимная наладка, осуществляемые эксплуатационным персоналом под наблюдением наладчиков, которые участвуют также в настройке оборудования на заданные режимы работы.

После окончания монтажа трансформатора перед его включением необходимо убедиться в исправности всех цепей и устройств управления, защиты, сигнализации и автоматики. Первое включение должно носить пробный характер, при этом принимаются меры по автоматическому отключению трансформатора при проявлении не обнаруженных ранее дефектов.

Включение трансформатора производится при всех задействованных защитах на отключение. Сигнальные контакты газовых реле при первом включении трансформатора следует пересоединить «на отключение» (обычно они работают «на сигнал»). Пробное включение трансформатора на рабочее напряжение допускается не ранее, чем через 12 ч после последней доливки его маслом и продолжается не менее 30 мин. Во время работы наблюдают за состоянием трансформатора. Затем трансформатор отключают, после чего включают три-четыре раза подряд для отстройки защит от бросков намагничивающего тока. Трансформаторы с дутьевой циркуляционной системой охлаждения (типа Д, ДЦ, Ц) можно включать с отключенной системой охлаждения. При этом контролируют температуру масла в верхних слоях, которая не должна превышать +75 °С.

После опробования трансформатора на холостом ходу проводится его фазировка, которая заключается в проверке чередования фаз трансформатора и их соответствия фазам питающей сети. В случае, если предусмотрена параллельная работа трансформатора, дополнительно определяется или проверяется его группа соединения. При удовлетворительных результатах пробного включения трансформатор может быть включен под нагрузку и сдан в эксплуатацию.

МОНТАЖ ТРАНСФОРМАТОРНЫХ ПОДСТАНЦИЙ

Трансформаторной подстанцией называют электроустановку, служащую для преобразования и распределения электроэнергии и состоящую из трансформатора, распределительного устройства, приборов управления и вспомогательных сооружений.

Комплектные трансформаторные подстанции (КТП) внутренней установки состоят из трехфазных понижающих трансформаторов высшего (6 или 10 кВ) и низшего (0,4 или 0,69 кВ) напряжения и шкафов РУ (рис.5). Шкафы РУ НН изготавливают вводными, секционными и линейными. Они состоят из шинной и коммутационной частей, разделенных металлическими перегородками. В шкафах РУ напряжением до 1 кВ размещена коммутационная и защитная аппаратура: выдвижные универсальные и установочные автоматические выключатели, релейная аппаратура, измерительные приборы, а также измерительные трансформаторы тока. Схемы управления, защиты и сигнализации оборудования КТП выполняют на оперативном переменном токе. Подстанции имеют один или два силовых трансформатора мощностью 250, 400, 630, 1000, 1600 и 2500 кВ-А, которые поставляют заполненными трансформаторным маслом с азотной подушкой или с маслорасширителем, совтолом, а также сухими со стекловолокнистой изоляцией. Различные типы шкафов позволяют комплектовать РУ в зависимости от заказа по различным схемам.

При радиальной схеме питания (когда не требуется шкаф ввода ВН) на баке трансформатора размещают короб, в котором монтируют кабельную муфту высокого напряжения.

Для наибольшего приближения к электроприемникам применяются внутренние, встроенные в здания или пристроенные к ним цеховые трансформаторные подстанции. Однако, при этом необходимо считаться с эксплуатационными, производственными и архитектурно-строительными требованиями и учитывать конфигурацию производственных помещений, расположение технологического оборудования, категорию производства и характер технологического процесса, условия окружающей среды, требования пожарной безопасности, типы применяемого оборудования, а также принимать во внимание конструктивное выполнение сети вторичного напряжения, материал и способы ее прокладки: кабели, провода, токопроводы.

Размещение цеховых подстанций в пределах периметра производственных зданий дает экономию в электрической части и имеет преимущества в компактности генплана, так как позволяет сократить расстояния между цехами и уменьшить размеры проездов и подъездов и, следовательно, получить экономию в затратах на планировку и на различные подземные и надземные технологические, электрические и транспортные внутризаводские коммуникации.

Внутрицеховые подстанции, в том числе и КТП, могут размещаться только в зданиях со степенью огнестойкости I и II и с производствами, отнесенными к категориям Г и Д согласно противопожарным нормам.

Сухие или совтоловые трансформаторы можно устанавливать непосредственно в производственных и других помещениях без ограничения мощности, а также в подвалах и на любом этаже зданий, а масляные нельзя ставить выше 2 этажа и ниже уровня 1 этажа более чем на 1 м. В этом заключается преимущество сухих и совтоловых трансформаторов.

Дополнительным преимуществом сухих трансформаторов является более легкая возможность их размещения в помещениях, на колоннах, кронштейнах, балках, фермах и т. п., так как они не содержат охлаждающей жидкости.

Сухие трансформаторы применяются в административных зданиях, клубах и в других зданиях, где наблюдается большое скопление народа, а также в сухих производственных помещениях, где нецелесообразна установка масляных трансформаторов по условиям пожарной опасности.

К размещению подстанций в пожароопасных и взрывоопасных помещениях и установках предъявляют специальные требования, изложенные в ПУЭ.

Отдельно стоящие цеховые подстанции применяют редко:

при питании от одной подстанции нескольких цехов;

при невозможности размещения подстанций внутри цехов или у наружных стен по соображениям производственного или архитектурного характера;

при наличии в цехах пожароопасных или взрывоопасных производств.

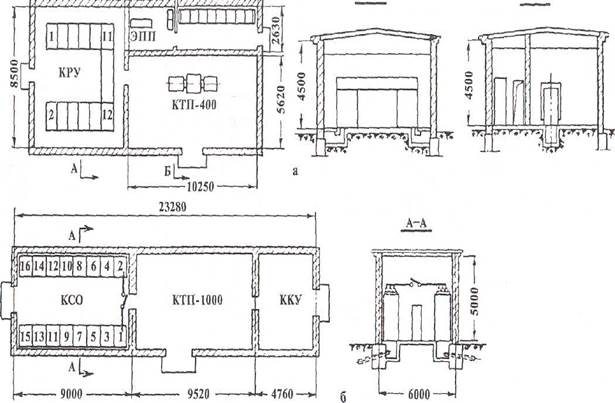

На рис.1 показана двухрядная компоновка отдельностоящего распределительного пункта на напряжении 6—10 кВ, совмещенного с однотрансформаторной КТП и с комплектной батареей конденсаторов (ККУ).

В ряде случаев целесообразны цеховые подстанции с открытой установкой трансформаторов около наружной стены цеха и с размещением распределительного устройства напряжением до 1 000 В внутри обслуживаемого им здания. Такие подстанции применяют на металлообрабатывающих и других предприятиях. Иногда над трансформатором предусматривают навес, а токопроводы, соединяющие выводы низкого напряжения с комплектным распределительным устройством, заключают в коробы из листовой стали. Такое размещение требует меньше затрат и дает экономию дорогих цеховых площадей. Однако в загрязненных зонах это решение нецелесообразно, так как оно требует специальных уплотненных вводных шкафов высокого напряжения и кожухов для шинных токопроводов низкого напряжения.

К открытой установке трансформаторов около производственных зданий предъявляют строгие противопожарные требования, так как

Рис. 1. Отдельностоящий распределительный пункт 6—10 кВ с двухрядным расположением камер, совмещенный с КТП и ККУ:

а — с камерами КРУ; б — с камерами КСО

может вывести из работы целый производственный корпус, а иногда и технологически связанные с ним другие смежные производства. Такая установка допускается лишь для производств категории Г и Д на расстоянии от стены здания не менее 0,8 м.

Трансформаторные подстанции наружной установки при напряжении 35 кВ в ряде случаев экономически выгодно выполнять закрытыми, даже и при нормальной окружающей среде, особенно при небольших токах к. з. и, следовательно, более дешевой аппаратуре, например при применении Горшковых или малых баковых выключателей. Закрытые подстанции компактны. Это очень важно при обычно стесненной площадке предприятия, особенно при расширении и реконструкции, а также при размещении подстанции глубоких вводов вблизи нагрузок.

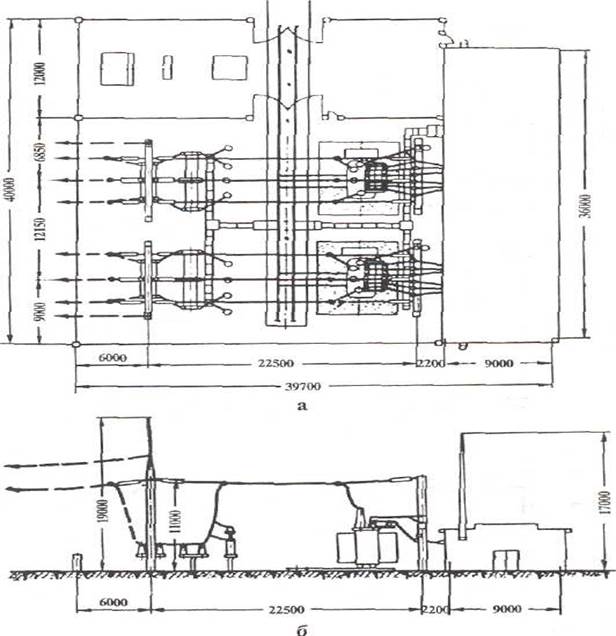

Рис. 2. Подстанции 35 кВ с короткозамыкателями и отделителями:

а — план; 6 — разрез пожар в одном небольшом цеховом трансформаторе

Трансформаторы во всех случаях устанавливают открыто, а если необходимо, то с усиленной изоляцией.

При глубоких вводах 35 кВ трансформаторы, как и на цеховых подстанциях, устанавливают около наружных стен обслуживаемых ими цехов в непосредственной близости к последним, а распределительные устройства вторичного напряжения 0,38—6—10 кВ встраивают в здания цеха, соединяя с трансформаторами голыми шинами, которые при загрязненной среде заключают в металлические кожухи.

При сравнении вариантов закрытого и открытого исполнения распределительных устройств необходимо учитывать дополнительные эксплуатационные расходы при открытом варианте, связанные с обеспечением надежности работы внешней изоляции, с затратами на ликвидацию последствий отключений и аварий по причине загрязнения изоляции, а также ущерб, наносимый потребителям электроэнергии авариями и отключениями по указанным причинам.

Открытая подстанция 35 кВ представленная на рис. 2, выполнена без выключателей и без сборных шин первичного напряжения с применением короткозамыкателей и отделителей.