Лабораторной работы

Методические указания к выполнению

по курсу «Технологические процессы в машиностроении»

для специальности 120100

Одобрено

редакционно-издательским советом

Саратовского государственного

технического университета

Саратов 2006

Цель работы: изучить конструкцию и геометрию основных типов инструментов для обработки отверстий развертыванием.

Содержание работы

1. Знакомство с общей характеристикой процессов развертывания.

2. Изучение конструкции и геометрии основных типов разверток.

3. Ознакомление с материалами для изготовления разверток.

4. Изучение основных правил по выбору параметров разверток в зависимости от свойств материала заготовки.

5.Знакомство с правилами измерения параметров инструмента.

ОСНОВНЫЕ ПОНЯТИЯ

Операция развертывания состоит в обработке отверстия специальным режущим инструментом - разверткой. При этой операции срезается очень малый слой (менее 0,5 мм) материала заготовки. Развертывание только исправляет форму отверстия, повышает его точность (цилиндричность) и качество поверхности, но не может исправить направление его оси.

Различают развертки черновые (для предварительной, черновой обработки) и чистовые (для окончательной, чистовой обработки). Развертыванием можно получить отверстия до 4 - 1 класса точности о степень шероховатости до 9-го класса. Развертывание отверстий применяется после чистовой расточки или зенкерования. Развертки имеют значительно больше, чем сверла или зенкеры, режущих лезвий-кромок (2 - 14).

По способу привода развертки делят на две группы: ручные - работающие от ручного привода - и машинные, работающие от машинного привода (станка).

Развертки также разделяют:

1)по форме хвостовика для закрепления в приводе - на развертки с цилиндрическим, коническим и квадратным (эти главным образом ручного привода) хвостовиком;

2)по форме обрабатываемого отверстия (и, соответственно, форме рабочей части инструмента) - на цилиндрические, конические и ступенчатые;

3)по устройству - на цельные и составные;

4)по способу крепления режущих зубьев (лезвий) - на цельные, составные, сварные, паяные и с механическим креплением;

5)по материалу режущей части.

Для повышения качестве обработки отверстий специальные развертки могут иметь одно- и двухшарнирное соединение режущей части с хвостовиком, жестко закрепленным в шпинделе станка (качающиеся развертки).

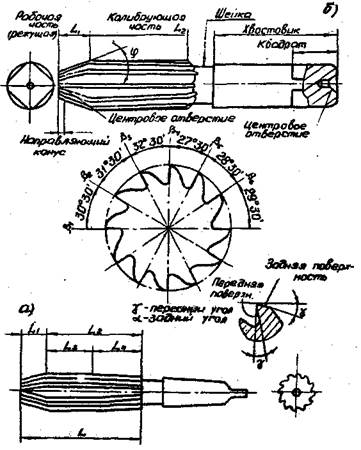

Рис. 4.

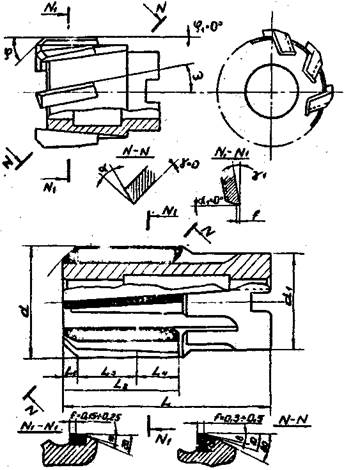

Рис. 5

Конструкция и основные параметры разверток

На рис.4 а, б показаны основные конструктивные части, элементы и геометрические параметры цилиндрических разверток. На том же рисунке показаны виды поперечных сечений (цельной и оснащенной твердосплавными пластинками) разверток. Основные определения и понятия в конструкции разверток подобны таковым для сверл и зенкеров (передняя, задняя поверхности зуба; режущая и калибрующая части; шейка и т.д.), поэтому повторно определения не приводим. Отметим особенность: для повышения качества обработки отверстий, для устранения отпечатков зубьев на поверхности стенок обрабатываемых отверстий на стандартных развертках применяют неравномерный шаг зубьев для разверток с прямыми канавками и - равномерный с винтовыми канавками:

Как и в сверлах, зенкерах калибрующая часть разверток выполняется с небольшой обратной конусностью (к хвостовику). Длина заднего конуса составляет примерно 0,25-0,5 от длины калибрующей части. Уменьшение диаметра на длине заднего конуса составляет 0,003- 0,005 мм у ручных разверток, 0,04* +0,06 мм у машинных обычных и 0,06-0,08 мм у машинных качавшихся. Величина заднего угла a = 3-12°, у чистовых разверток применяют угол a, меньший.

В производственных условиях применяет развертки с прямыми и винтовыми зубьями, наклон винтовой линии =6-25°.

На рис.5 представлены различные виды исполнения насадных разверток (с прямыми, винтовыми и ступенчатыми зубьями), они могут иметь как цельные зубья, так и вставные - паяние, механически закрепленные.

Для чистовой развертки глухих отверстие применяют развертки (цельные и насадные) с режущими зубьями не только на заборной цилиндрической, но и на торцевой части.

Для развертывания конусных отверстий применяет специальные конусные развертки (рис.6). Предварительное развертывание полученных сверлением или расточкой конических отверстий выполняется последовательно двумя черновыми конусными развертками со ступенчатыми зубьями (рис.6,а,б).

Чистовое, окончательное развертывание выполняется чистовой конусной разверткой с большим числом сплошных зубьев (рис.6,в).

Передний угол для черновой и средней конусных разверток принят 6 + 8°, а для чистовой - 0°. Задний угол a для всех видов конусных разверток выдерживается в пределах 8-10°.

Развертки с вставными ножами изготавливают с целью экономии дорогостоящих инструментальных материалов (быстрорежущей стали или твердых сплавов). Вставные ножи крепятся в корпусе развертки посредством: напайки, механического крепления. Наиболее распространенным и рациональным методом закрепления ножей является закрепление при помощи рифленых поверхностей, которыми снабжаются ножи и корпус развертки. Такое крепление позволяет также выполнять периодически регулирование размеров развертки и увеличивать тем самым срок службы инструмента.

Для изготовления зенкера и разверток применяют углеродистые инструментальные стали, низколегированные инструментальные стали, быстрорежущие стали, твердые сплавы, как и для сверл, зенкеров. Для изготовления корпусов разверток больших размеров применяют углеродистые конструкционные стали.

Рис.6.

Измерение основных параметров разверток

Измерением определяют диаметр и длину режущей части, длину калибрующей части, угол заборного конуса передний и задний a углы режущего зуба, угол наклона винтовой канавки .

Методика измерений параметров разверток и применяемый инструмент аналогичны таковым для сверл и зенкеров.

СОДЕРЖАНИЕ ОТЧЕТА

1. Эскизы заданных типов разверток.

2. Краткое описание назначения их, конструктивных особенностей.

3. Результаты измерений основных параметров инструмента в форме таблицы.

4. Указать вид материала корпуса и режущих зубьев разверток.

Литература

1. AршиновВ.А., Алексеев Г.А. Резание металлов и режущий инструмент. М. Машиностроение,1976.

2. Алексеев Г.А. и др. Конструирование инструмента. М.: Машиностроение,1979.

3. Дальский A.M. и др. Технология конструкционных материалов. М.: Машиностроение, 1974.

4. Егоров С.В., Червяков А.Г. Резание конструкционных материалов и режущий инструмент. М.: Высшая школа,1975.

5. Родин П.Р. Металлорежущие инструменты .Киев: Высшая школа, 1974.

б. Филиппов Г.В. Режущий инструмент. Л.: Машиностроение, 1981.