Жмакин А.Ю. , студент

МЕТОДИКА РАСЧЕТА И РЕГУЛИРОВАНИЯ СИСТЕМ

ПЕРЕПУСКА ГАЗА МИМО ТУРБИНЫ

Жмакин А.Ю. , студент

Сибирская государственная автомобильно-дорожная академия (СибАДИ)

Для повышения мощности двигателей, снижения удельного расхода топлива и токсичности отработавших газов применяют систему наддува. Наибольшее применение получил газотурбинный наддув, в котором центробежный компрессор и турбина имеют газовую связь.

Для согласования протекания рабочего процесса в камере сгорания двигателя и количества подаваемого компрессором воздуха применяют следующие способы регулирования [1, 2]:

перепуск воздуха на вход в турбину;

перепуск части отработавших газов мимо турбины;

поворот соплового лопаточного аппарата в компрессоре или турбине;

изменение проходного сечения на входе в турбину.

Исполнительные механизмы указанных способов регулирования могут быть механические (мембранные с пружиной) или электронные. Для привода в движение заслонки или соплового аппарата механизм поворота имеет шток, по анализу движения которого можно выполнить диагностику и определить неисправности. Движение штока (ход) определяется при помощи индикатора или измерительной аппаратуры с индуктивным датчиком.

Наибольшее применение в практике получила система автоматического регулирования с перепуском газа мимо турбины. Она позволяет обеспечить двигатель требуемым количеством воздуха на всех режимах работы и ограничить максимальную частоту вращения вала турбокомпрессора. Мощность турбины согласуется с нагрузкой двигателя.

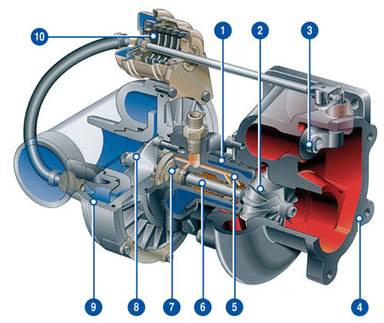

На рис. 1 показан разрез турбокомпрессора с устройством перепуска газа мимо турбины.

Рис. 1. Разрез турбокомпрессора:

1 – корпус турбокомпрессора; 2 – колесо турбины;

3 – заслонка перепускного устройства; 4 – выпускной канал турбины; 5 – канал подвода масла к подшипнику; 6 – вал; 7 – уплотнение; 8 – колесо компрессора;

9 – спиральная камера компрессора; 10 – регулирующий клапан устройство для перепуска газа

На рис. 2 показан общий вид агрегата наддува с компрессором, турбиной и устройством для перепуска газа мимо турбины. Пневматическая камера 2 герметично сообщена с выходом компрессора. Перепускной канал, закрываемый заслонкой 3, соединен каналом с входом в турбину. Давление наддува передается на мембрану, поджатую пружиной. При величине давлении больше оптимального, мембрана, преодолевая усилие пружины, перемещает шток, который через систему рычагов управляет заслонкой 3. При этом изменяется массовое количество газа, направляемое на колесо турбины и частота вращения ротора турбокомпрессора.

На рис. 3 приведена схема устройства для перепуска газа мимо турбины с установкой индикатора 7 для диагностики.

Рис. 2. Общий вид турбокомпрессора с перепускным устройством:

1 – рычаги управления заслонкой; 2 – пневматическая камера

управления; 3 – заслонка

Рис. 3. Установка для диагностики системы перепуска газа мимо турбины:

1 – компрессор центробежный; 2 – камера управления; 3 – мембрана; 4 – пружина;

5 – стойка крепления индикатора; 6 – упорная планка привода индикатора 7; 8 – винты зажимные;9 – муфта регулирования длины штока 10; 11 – рычаг штока; 12 – рычаг клапана; 13 – клапан-заслонка; 14 – перепускное отверстие; 15 – турбина

Система перепуска работает следующим образом (рис. 3). Воздух под определенным давлением PК из компрессора 1 поступает в камере управления 2, действуя на мембрану 3 площадью SМ ,создаёт силу (Н) со стороны мембраны

FМ = SМ · PК . (1)

Пружина 4 имеет определенную жесткость С (Н/мм) и предварительно сжата на величину Х. Сила со стороны пружины определяется выражением

FП = С · Х . (2)

При закрытой заслонке 13 площадью SЗ на нее действует сила от давления газов перед турбиной РТ = РК равная

FЗ = SЗ · РТ . (3)

При равенстве длины рычагов 11 и 12 баланс сил на штоке 10 определяется выражением

FП = FМ + FЗ . (4)

Определив силы, действующие на шток 10, для заданного оптимального давления начала открытия клапана (например, абсолютное давление 1,5·105 МПа) определяют величину FП, при необходимости ее корректируют муфтой 9, изменяя длину штока 10. Площадь мембраны и перепускного отверстия диаметром D определяют по формуле · D2/4.

В процессе диагностики проверяют целостность мембраны 3, пружины 4 и герметичность перепускного клапана 13. Устанавливают упорную планку 6 на шток 10 и закрепляют ее. Планка 6 должен касаться штока индикатора часового типа 7, шкала которого устанавливается на 0.

Плавно повышая давление в камере 2 при помощи компрессора или насоса, наблюдают за началом движения штока 10 и открытием клапана 13. Записывают давление, при котором происходит начало движения штока, и сравнивают его с данными завода-изготовителя. При необходимости корректируют длину штока 10 при помощи муфты 9. Далее, повышая давление в камере 2, определяют зависимость перемещения штока и открытие клапана от величины давления.

Площадь сечения при открытии клапана на величину K определяют из выражения

SК = ·DО· K , (5)

где DО – диаметр перепускного отверстия.

Определив SК, для различных выдвижений штока, определяют количество перепускаемого газа.

При расчете турбокомпрессора и его систем важно знать число Маха (австрийский физик, 1887 г.), которое характеризует отношение скорости потока к местной скорости звука  . При нормальных атмосферных условиях скорость звука равна 340 м/с. С повышением температуры скорость звука увеличивается. При

. При нормальных атмосферных условиях скорость звука равна 340 м/с. С повышением температуры скорость звука увеличивается. При  течение газа называют дозвуковым и сжимаемость не учитывается. Плотность газа в конкретном сечении принимается постоянной величиной. При

течение газа называют дозвуковым и сжимаемость не учитывается. Плотность газа в конкретном сечении принимается постоянной величиной. При  течение газа называют сверхзвуковым, он способен сжиматься и его параметры определяют при помощи газодинамических функций.

течение газа называют сверхзвуковым, он способен сжиматься и его параметры определяют при помощи газодинамических функций.

При адиабатном процессе скорость звука зависит от температуры и

определяется выражением

. (6)

. (6)

Для выпускных газов принимаем: k =1,34 (показатель адиабаты);

R = 286,4 Дж/(кг·К) – газовая постоянная; температура газов перед турбиной T = 850 950 K и давление газов на входе в турбину РТ = РК,

за турбиной – 0,11 – 0,12 МПа.

Для дозвуковых течений секундное объемное количество газа (м3/с) перепускаемое клапаном определится выражением

,(7)

,(7)

где J – скорость истечения газа, м/с; Р – перепад давление газа перед заслонкой, Н/м2; – плотность газа, кг/м3; µ – коэффициент расхода, равный 0,6 0,8.

Плотность воздуха (газа) определяется из выражения

= Р / (R·T), (8)

где Р – абсолютное давление, Н/м2; R – газовая постоянная,Дж/(кг·К);

T – температура, К.

Массовый секундный расход газа (кг/с), перепускаемый мимо турбины, находим по формуле

MПТ = Q· . (9)

Требуемое массовое количество воздуха для работы дизеля определяется из выражения

, (10)

, (10)

где  – коэффициент избытка воздуха (1,6 2,0); L0– теоретическое количество воздуха, необходимое для сгорания 1кг топлива (14,8 кг); ge – удельный расход топлива, кг/(кВт×ч) (0,18 0,22); Ne – мощность двигателя, кВт;

– коэффициент избытка воздуха (1,6 2,0); L0– теоретическое количество воздуха, необходимое для сгорания 1кг топлива (14,8 кг); ge – удельный расход топлива, кг/(кВт×ч) (0,18 0,22); Ne – мощность двигателя, кВт;

– коэффициент продувки (1,1 1,2). Для бензиновых двигателей =1,

– коэффициент продувки (1,1 1,2). Для бензиновых двигателей =1,

ge = 0,26 – 0,3 кг/(кВт×ч).

С учетом выбранного числа компрессоров ik необходимая подача воздуха одним компрессором находится по формуле

. (11)

. (11)

Для рядных двигателей обычно устанавливают один компрессор, для

V – образных – два.

Расход газа через турбину примерно на 3 % больше расхода воздуха через компрессор в результате сгорания топлива в цилиндрах двигателя.

. (12)

. (12)

Определив массовый расход газа через турбину при закрытой заслонке (МТ), и количество перепускаемого газа при разном открытии заслонки, корректируют настройку перепускного устройства.

Кроме массового количества воздуха, которое должен нагнетать центробежный компрессор в цилиндры двигателя, важным для диагностики является значение давления на выходе из компрессора. Для этого из формулы номинальной мощности двигателя (Nе) определим среднее эффективное давление Ре.

Для четырехтактного двигателя эффективная мощность определяется выражением  кВт, (13)

кВт, (13)

где Vh – рабочий объем цилиндра, л ;

i – число цилиндров;

n – частота вращения коленчатого вала, мин-1.

После преобразования выражения (13) получим

МПа. (14)

МПа. (14)

Величину давления воздуха на выходе из компрессора для четырехтактных двигателей определяем из соотношения

,

,

для двухтактных двигателей

. (15)

. (15)

Степень повышения давления в компрессоре

, (16)

, (16)

где Р0 – давление на входе в компрессор.

Для диагностики и регулировки турбокомпрессоров необходимо знать их технические характеристики. В табл. 1 приведены данные некоторых отечественных турбокомпрессоров (компрессора и турбины) [3].

Турбокомпрессоры ТКР-5,5 выпускаются с регулирующим клапаном, что позволяет изменять мощность на валу турбины путем перепуска газов мимо рабочего колеса.

Наряду с отечественными турбокомпрессорами в двигателях применяют и зарубежные. Из зарубежных представляет интерес турбокомпрессоры фирмы ККК (Kuhnle, Kopp Kausch – Германия, Франция, США). Фирма выпускает ряд турбокомпрессоров (КО, К1, К2, К3, К4, К5) с подачей воздуха от 0,02 до 2 кг/с и степенью повышения давления от 1,5 до 4 для двигателей мощностью от 20 до 1000 кВт. Турбокомпрессоры имеют высокий КПД и автоматическую систему регулирования. Широкое применение получили системы с перепуском газа мимо турбины.

Таблица 1