ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО

ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

МОРДОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Имени Н. ОГАРЕВА

Кафедра механизации переработки сельскохозяйственной

Продукции

ЛАБОРАТОРНАЯ РАБОТА №13

СУШИЛЬНЫЕ УСТАНОВКИ

Составил: к.т.н. доцент

В.С. Борисов

Саранск 2002

Лабораторная работа №13

СУШИЛЬНЫЕ УСТАНОВКИ

Цель работы. Изучить устройство, принцип работы и регулировки сушильных установок.

Приборы и приспособления. Методические указания к выполнению лабораторной работы, фрагменты сушильных установоки учебные плакаты.

Содержание отчета

В отчет необходимо включить:

1. Назначение машин.

2. Техническая характеристика машин.

3. Общее устройство машин и ее составных узлов.

4. Схема принципа работы машин.

СОДЕРЖАНИЕ РАБОТЫ. Высушиваемые материалы могут находиться в жидком, пастообразном или зернистом (твердом) состоянии. В мясомолочной промышленности сушке подвергают молоко, сыворотку, кровь, яичную массу, масло, сыр и др.

Из всех способов сушки для обезвоживания жидких продуктов, наибольшее распространение получила распылительная сушка в состоянии тонкой дисперсности в среде нагретого газа.

РАСПЫЛИТЕЛЬНАЯ СУШИЛЬНАЯ УСТАНОВКА предназначена для получения порошка из подготовленного для сушки продукта. Отечественная промышленность выпускает распылительные установки с разной производительностью и отличающиеся конструктивными особенностями. Рабочий процесс этих сушилок состоит из трех последовательно протекающих операций: распыление жидкости, сушка распыленного материала, отделение высушенного материала от воздуха. Сушильные установки состоит из: сушильной камеры, распыляющего устройства, устройства для сбора и выгрузки высушенного продукта, устройства для улавливания частиц уносимых воздухом, подогревателя, вентиляторов для подачи и отсоса воздуха, устройства для регулирования подачи исходного продукта.

Основные узлы и устройства распылительных сушильных установок. СУШИЛЬНАЯ КАМЕРА прямоточного типа, представляет собой вертикальную башню цилиндрической формы с плоской крышей и днищем с малым углом конуса. Цилиндрическая часть состоит из нескольких секторов, скрепленных между собой болтами с уплотнительной прокладкой. Каждый сектор имеет листовую обшивку: внутреннюю - из нержавеющей стали и наружную – из рифлёной углеродистой стали.

На цилиндрической части камеры имеются герметически закрывающаяся дверь с площадкой, смотровое окно и опоры. На крыше установлены светильники, два клапана и центральное отверстие для монтажа распылителя. Днище заканчивается штуцером для выхода отработанного теплоносителя с высушенным продуктом. В камере вращается пневматическая метла и короб для более полной очистки осевшего на стенках и днище порошка. Для снижения потерь тепла башня снабжена теплоизоляцией.

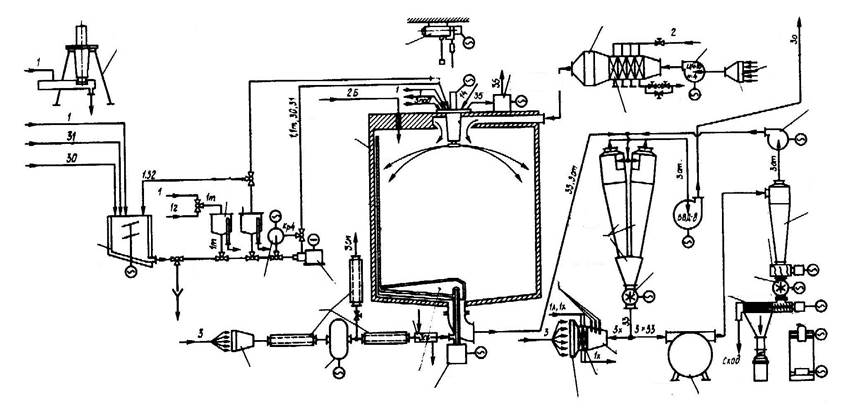

Центробежный дисковый распылительный механизм, состоящий из электродвигателя, зубчатого редуктора, шпинделя с распыляющим диском, системы смазки, охлаждения, вакуума, подпора и линии подвода продукта, подаваемого на сушку. Конструкция привода за счёт сменных шестерён позволяет получить четыре скорости вращения шпинделя с диском: 1800; 12067; 13662; 15570 об/мин (30; 201; 227; 259 с-1 соответственно). Принцип работы установки заключается в следующем (рис. 1).

Исходный продукт подаётся через фильтр в ванну 30, где перемешивается, охлаждается или нагревается. Затем насосом-дозатором 27 он подаётся на центробежный распылитель 7, установленный в сушильной камере 4. С помощью быстровращающегося диска продукт распыляется на частицы диаметром 10 - 100 мкм.

Воздух из помещения очищается в воздушном фильтре 13 и вентилятором 12 подаётся в паровой 11 и электрический калориферы (до 200 о С), а далее в воздухораспределительное устройство 6.

Рис. 1. Общий вид распылительной сушильной установки марки А1-АРС

1 - лестница; 2 – хомут; 3,4 – перила; 5, 15 – колено; 6 – установка калориферно-вентиляционная; 7 – ящик распределительный; 8 – щит контроля и управления; 9 – площадка обслуживания; 10 – система охлаждения и транспортирования продукта; 11 – система отсасывание отработанного воздуха; 12 – стойка; 13 – труба; 14 – фланец; 16 – основание; 17 – подставка для распылителя; 18 -распылитель дисковый; 19 – вакуумная установка; 20 – сушильная башня; 21 – моечное устройство; 22 – система подачи продукта.

В результате взаимодействия потоков нагретого воздуха и распыленного продукта в сушильной камере 4 капли продукта обезвоживаются и образуют твёрдые сухие частицы. Высушенный продукт вместе с отработанным воздухом по воздуховоду 23 поступает в батарею циклонов 14, где происходит их разделение. Очищенный от порошка воздух отсасывается вентилятором, который выбрасывает его в атмосферу, а сухой порошок через роторный шлюзовой затвор 20 поступает в систему охлаждения (до 22 о С) и выгрузки.

До этой температуры продукт охлаждается при его пневмотранспортировании охлажденным воздухом. Для более глубокого охлаждения продукта имеется пневмоохладитель вихревого типа 19. Воздух охлаждается в калорифере ледяной водой и частично осушается в охладителе воздуха 21, предварительно очищаясь во встроенных ячейковых фильтрах.

Порошок отделяется от охлаждающего воздуха в разгрузочном циклоне 14 и через вихревую ловушку 15 и роторный затвор поступает в просеиватель 16. Очищенный воздух вентилятором пневмотранспорта подается на повторную очистку в батарею циклонов.

В просеивателе происходит разделение порошка на кондиционную и некондиционные части (более крупные частицы). Кондиционный порошок поступает в дозирующее устройство 18 и упаковывается в бумажный крафт-мешок с полиэтиленовым вкладышем. Мешки с продуктом зашиваются на мешкозашивательной машине 17.

Порошок, осевший на дне и стенках сушильной камеры 4, удаляют с помощью системы пневмоочистки 24, состоящей из пневматической метлы и пневмокороба, которые вращаются по оси сушильной камеры от привода с редуктором 22. Сжатый воздух на пневмометлу подается специальной установкой, состоящей из фильтра, ротационной газодувки 26, глушителей 28 и теплообменника 25.

Установка может работать в двух режимах: дистанционном и автоматическом. Регулируемый параметр – температура воздуха на выходе из сушильной камеры. Стабильность этой температуры, определяющей влажность сухого воздуха, поддерживают, подавая на распылитель исходный продукт насосом-дозатором 27.

Рис. 2. Технологическая схема сушильной установки А1-АРС

1 – устройство моечное; 2 – бачок для моечного раствора; 3 – бачок для горячей воды; 4 – камера сушильная; 5 – таль; 6 – воздухоразделительное устройство; 7 – распылительный диск; 8 – приводной механизм диска; 9 – вакуум – насос; 10 – калорифер электрический; 11 – калорифер паровой; 12 – вентилятор; 13 – фильтр; 14 – циклон; 15 – ловушка; 16 – просеиватель; 17 – мешкозашивочная машина; 18 – дозирующее устройство; 19 – охладитель продукта; 20 – шлюзовый затвор; 21 – охладитель воздуха; 22 – редуктор; 23 – патрубок; 24 – система пневмоочистки; 25 – теплообменник; 26 – газодувка ротационная; 27 – насос – дозатор для подачи продукта; 28 – глушители; 29 – насос моечный; 30 – ванна.

Условные обозначения: 1 – вода; 1л – ледяная вода; 1г – горячая вода; 1т – технологическая вода (для запуска и окончания процессов сушки); 1х – холодная вода; 2 – пар; 3 - воздух; 3г – горячий воздух; 3х – холодный воздух; 3от – отработанный воздух; 3сж – сжатый воздух; 3под – воздух подпора; 14 - масло; 26 – вода для тушения пожара; 30 – продукт; 31 – моющий раствор; 32 – отработанный моющий раствор; 33 – белок сухой неохлажденный; 34 – белок сухой охлажденный; 35 – промаслянная смесь.

Установка имеет автоматическую систему пожаротушения (26). При резком повышении температуры воздуха на выходе из сушильной камеры до определенного значения открывается электромагнитный клапан подачи в камеру холодной воды, распыляемой с помощью душевых насадок.

Для мойки трубопроводов подачи исходного продукта предусмотрен моечный насос 29 и бочек с моечным раствором 2. При мойке центробежно-распыливающего механизма последний поднимается толью 5 и моется на специальной подставке. Бачок для горячей воды 3 используют при включении и остановке установки.

Управление установкой централизовано и осуществляется с помощью щита контроля и управления, в котором смонтированы приборы контроля и автоматического регулирования, пускозащитная аппаратура, органы управления, средства светозвуковой сигнализации.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Производительность по испаренной влаге, кг/ч 135

Исходное содержание сухих веществ в сырье, % 25

Давление греющего пара перед входом в калорифер, МПа 0,8

Количество потребляемой электроэнергии, кВт.ч 71,4

Расход:

холода, кВт 5

сушильного агента, кг/ч 3600

пара, кг/ч 250

Температура, о С:

поступающего в сушильную камеру продукта 45 – 50

порошка, после выхода из сушильной установки 22

сушильного агента при выходе в камеру 200

сушильного агента при выходе из камеры (мах) 80

Частота вращения распыливающего диска, с-1 300

Габаритные размеры, мм

длина 7620

ширина 5270

высота 8000

Масса, кг 10000

Выбор режима сушки. На эффективность распылительной сушки влияют: концентрация и температура продукта подаваемого в сушилку, а также температура воздуха на входе и выходе из нее.

Во всех случаях желательно подавать в сушилку концентрированные растворы (сгущенные до содержания влажности около 50 %). Повышение температуры продукта уменьшает их вязкость. Этим улучшается их распыление и увеличивается объем сухого продукта. Однако степень подогрева ограничивается его термочувствительностью.

Температура воздуха, подаваемого в сушилку, ограничивается взрывобезопасным пределом, который равен 175 – 180 оС. При сушке топочными или инертными газами (азот, углекислота) он не имеет значения.

Чем выше температура воздуха на выходе из сушилки, тем выше интенсивность сушки, но она ограничивается чувствительностью продукта к нагреву. Для белковосодержащих продуктов она должна быть 65 – 75 оС. Конечная температура служит показателем, по которому регулируется ход сушки. При повышении температуры воздуха на выходе увеличивают подачу продукта, при понижении – уменьшают. Продолжительность времени между изменением подачи и измерением должна быть не менее 30 мин.

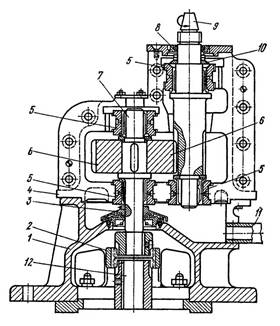

Распыливающее устройство состоит из привода, дискового распылителя и воздухораспределителя. В приводном устройстве (рис. 3) используется фланцевый электродвигатель, который через муфту сцепления 2 от вала 12 приводит в движение главный вал 7. Вращение от главного вала в валу диска 9 осуществляется от зубчатого зацепления.

Рис. 3. Приводное устройство распылительного диска

1 – нижняя часть корпуса; 2 – муфта спепления; 3 – лабиринтное уплотнение; 4 – верхняя часть корпуса; 5 – подшипники; 6 – шестерня; 7 – главный вал; 8 – бронзовое кольцо; 9 – вал диска; 10 – разбрызгивающее кольцо; 11 – патрубок для отвода масла; 12 – вал электродвигателя.

Наиболее распространенными распылителями являются канальные диски (рис. 4).

Рис. 4. Центробежные диски

а – одноярусные с прямолинейными каналами; б – одноярусные с криволинейными каналами.

Одноярусные диски с прямоугольными каналами (рис. 4, а) применяются для разбрызгивания молока. Эти диски просты в эксплуатации и надежны в работе. Достаточно большая величина поверхности смоченного периметра у этих дисков достигается путем увеличения количества каналов и их высоты.

Диск, представленный на рис. 4.б, имеет изогнутые каналы, что позволяет снизить концентрацию воздуха в частицах сухого молока. Получаемое с их использованием сухое молоко обладает повышенным на 7 – 10 % по сравнению с продуктом, выработанным с использованием дисков с радиальными каналами, насыпным весом.

Для закрутки воздуха, поступающего на сушку, применяется устройство снабженное лопастями (рис. 5), регулировку положения которых можно осуществлять непосредственно в ходе сушки.

Рис. 5. Воздухораспределитель