Категории:

АстрономияБиология

География

Другие языки

Интернет

Информатика

История

Культура

Литература

Логика

Математика

Медицина

Механика

Охрана труда

Педагогика

Политика

Право

Психология

Религия

Риторика

Социология

Спорт

Строительство

Технология

Транспорт

Физика

Философия

Финансы

Химия

Экология

Экономика

Электроника

Из полученных выше значений длин протяжки и допустимых подач выбираем наименьшую длину, а следовательно и схему резания

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Инженерно-педагогический факультет

Кафедра «Профессиональное обучение и

педагогика»

КУРСОВАЯ РАБОТА

по дисциплине «Теория резания и режущий инструмент»

Проектирование призматического фасонного резца и

круглой протяжки»

Выполнила: студентка гр. 109316

Мигун Л.В.

Руководитель: канд. техн. наук,

профессор Молочко В.И.

Минск 2008

Задача

Рассчитать и сконструировать призматический фасонный резец для обработки заготовки из прутка диаметром D. Заготовка обрабатывается под последующие отрезание.

Решение

Расчет проводим в соответствии с источником [1].

1.Передний и задний углы определяем по таблице: = 20; = 10.

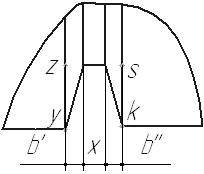

2.Размеры дополнительных режущих кромок под отрезание и подрезание принимаем: b1 = 1мм; b = 7,55мм; с = 2мм; а = 2мм; 1 = 15; фас = 45

B=b`+ x + b``=2,41+3+2,14=7,55мм где:

B=b`+ x + b``=2,41+3+2,14=7,55мм где:

b``=ks·tg15=8·0,26=2,14мм ;

b`=zy·tg15=9·0,26=2,41мм;

ks=(d3-dк)/2=(28-12)/2=8мм;

zy=(D-dк )/2=(30-12)/2=9мм;

х=3 (ширина отрезного резца)

3. Общая ширина резца вдоль оси заготовки:

Lр = lд + а + с + b + b1 = 20 + 2 + 2 + 7,55 + 1 = 32,55мм

4. Наибольшая глубина профиля детали tmax = 9мм.

5. Габаритные и конструктивные размеры призматического резца для наибольшей глубины профиля заготовки выбираем по таблице 44 [1]: В=19; Н=90; Е=10; А=25; F=15; r=1; d=6; M (h9)=34,46.

6. Проводим коррекционный расчет.

h=r1*sin = 6·sin20 = 2,052мм.

A1 = r1cos=6·cos20 = 5,638мм.

Проводим коррекционный расчет для точки «2»

2= arcsin (r1/r2·sin20) = arcsin(6/10·0,342) = 11,841

A2 = r2cos11,841=10·0,978 = 9,787мм.

C2 = A2-A1=9,787-5,638=4,149мм.

P2 = C2·cos30=4,149·cos30=3,593мм.

Проводим коррекционный расчет для точки «3»

3= arcsin (r1/r3·sin20) = arcsin(6/14·0,342) = 8,417

A3 = r3cos8,417=14·0,989 = 13,849мм.

C3 = A3-A1=13,849-5,638=8,211мм.

P3= C3·cos30=8,211·0,866=7,110мм.

Расчет протяжки.

Диаметр получаемого отверстия 28Н9(+0,052)

Материал заготовки Сталь 40

Твердость 187 НВ

Длина отверстия Lд=40мм

Модель станка – 7А510

Тяговая сила станка P0=102 кН

Наибольший рабочий ход Lр.х=1250 мм

Расчет проводим в соответствии с источником [2].

1. Припуск под протягивание, мм;

А = 0.005D +(0,1÷ 0,2)  ==0,005*28+( 0,1÷ 0,2)*

==0,005*28+( 0,1÷ 0,2)*  = 0,14 +(0,1÷0,2)*6,324 =0,772÷1,404мм

= 0,14 +(0,1÷0,2)*6,324 =0,772÷1,404мм

Принимаем А=1 мм

2. Диаметры отверстия до протягивания переднего направления Dп и первого зуба протяжки D01, мм;

D01 = Dп = D0 – A=28-1= 27 мм

3. Расстояние до первого зуба, мм;

L1 = 280 + L=280+40 = 320 мм

4. Диаметр хвостовика d1, мм; (табл. 8.3)

d1 = 25 мм

5. Площадь хвостовика Fх, определяющая его прочность, мм2 (табл. 8.3)

Fх =283,5 мм2.

6. Шаг режущих зубьев, мм; tp = m  ;

;

tp = (1,25 ÷ 1,5)*  =7,905÷9,486.

=7,905÷9,486.

7. Принятый шаг зубьев, мм, (табл. 8.6)

tp =8 мм.

8. Наибольшее число одновременно работающих зубьев, мм;

9. Глубина стружечной канавки hк, мм; (табл. 8.6)

hк = 3 мм

10. Площадь стружечной канавки Fк,мм2;

Fк = 7,07 мм2

11. Коэффициент заполнения стружечной канавки К; (табл.8.8)

К = 4

12. Подача, допустимая по размещению стружки в канавке, мм/зуб;

Szk=Fk/(KL); Szk=7,07/4*40=0,044 мм/зуб

13. Наибольшее усилие, допустимое хвостовиком, Н; Px = Fxx (табл. 8,9)

Px =283,5*300=85050 Н

14. Наибольшее усилие, допустимое протяжкой на прочность по первому зубу, Н;

P1=F11 = (D01– 2h)21/4=3,14(27-2*3)2*400/4= 138474 Н

15. Расчетная сила резания, Н; Pp = (Px; P1; 0.9Pc)min;

Pp=(85,050; 138,474; 0.9*120) = 85050 Н

16. Подача, допустимая по силе резания, мм/зуб;

Szp = (Pp / Cp Dо zmax)1/x=(85050/2170*3,14*28*6)1,25=0,039 мм/зуб

x = 8/10, Cp=2170;

Т. к. Szp > Szк следует применять одинарную схему резания, но проверяем значения подачи при: hк = 2,5; Fк = 4,91; К = 4

Szк =4,91/2,5*28 = 0.070

Т. к. Szp < Szк , поэтому проводим расчет для групповой схемы резания при nг=2.

17. Шаг режущих зубьев для групповой схемы резания; tp = m*

m=1,45÷1,9; tp=(1,45÷1,9)*  =9,170÷12,016

=9,170÷12,016

18. Принятый шаг, мм; tp=10 мм.

19. Определяем zmax=(40/10)+1= 5.

20. Определяем hk – 4 мм

21. Определяем Fk– 12,56 мм2

22. Определяем K=3

23. Подача, допустимая по размещению стружки в канавке, мм/зуб; Szk=Fk/(KL)=12,56/3*40= 0,104мм/зуб

24. Подача, допустимая по силе резания, мм/зуб;

Szp = (Ppnг / Cp Dо zmax)1/x=(85050*2/2170*3,14*28*5)1,25=0,115 мм/зуб

x = 8/10, Cp=2170

25; Примерная длина режущей части при одинарной схеме резания;

lр=Atр/2Sz min=1*8/2*0,039= 102,564мм

26; Примерная длина режущей части при групповой схеме резания;

lр=Atрnг/2Sz min=1*10*2/2*0,104= 96,15мм

Нет смысла пересчитывать дальше, т.к. Szp> Szk

Из полученных выше значений длин протяжки и допустимых подач выбираем наименьшую длину, а следовательно и схему резания.

Принимаем значение hk=4

27.Sz=0,1.

28.nг=2.

29.Диаметры режущих зубьев с учетом групповой схемы резания.

|

|

|

D2 = 27,20

D2 = 27,20

D3 = 27,19

|

D4 = 27,40

D4 = 27,40

D5 = 27,39

D6 = 27,60

D6 = 27,60

D7 = 27,59

|

D8 = 27,80

D8 = 27,80

D9 = 27,79

D10 = 28,00

D10 = 28,00

D11 = 27,99

|

D12 = 28,052

D12 = 28,052

| |

31.Длина режущей части, мм.

Lp = tp (zp – 1) = 10*(12-1) = 110 мм

32.Число зубьев калибрующей части (табл. 8.17)

zк=5.

33.Шаг калибрующих зубьев, мм.tк 2tp/3.

tк 2*10/3 = 6,66

Принимаем tк =8 мм.

34.Длина калибрующей части, мм.

Lк = tк zк = 8*5 = 40 мм

35.Длина заднего направления протяжки, мм.

Lз = 40 мм

36. Общая длина протяжки, мм.

Lпр = L1 + Lp + Lк +Lз=320+110+40+40=510 мм.

37. Допустимая длина протяжки, мм.

Lпр max = 40 D0.=40*28=1120 мм

38. Необходимая длина рабочего хода, мм.

Lpx = L + Lp + Lк.=320+110+40=470 мм.

39. Расстояние между выкружками, мм.

b = 1.7  =1,7*

=1,7*  =8,9 мм.

=8,9 мм.

40. Диаметр Dk круга для шлифования выкружек, мм

Dk= 80 мм

41. Глубина выкружки, мм.

hв>(2÷5)Sz.=0,22÷0,55=0.6 мм

42. Расстояние между осями круга и протяжки, мм.

а=((D0+Dk)/2)-hв.=((28+80)/2)-0,6=53,4 мм

43. Вспомогательный угол , рад.

cos= (D02+4a2-Dk2)/4aD0.

cos = (282+4*53,42-802)/4*53,4*40=0,969

=0,2 рад

44. Число выкружек.

i=D0/(b+ D0)=3,14*28/(8,9+0,2*28)=6,038

Принятое i=6

45. Фактическая длина режущей кромки, мм.

B= D0(/ i-)=28*((3,14/6)-0,2)=9,053 мм

46. Передний угол =15º.

47. Угол к правки круге для заточки угла =45º.

48. Наибольший диаметр круга для заточки, мм.

Dкз = (D01 – hк )*sin к /sin =(27-4)*0,707/0,258=63,97 мм

49. Наибольший диаметр Dmax протягивания отверстия , мм

Dmax=28,052 мм

50. Допуск на разбивку, мм. 0.005

51. Допуск на изготовление, мм.1/3 допуска на отверстие 0,02

52. Диаметр калибрующих зубьев, мм. 28,047-0,02

53. Допуск на диаметр режущих зубьев, мм.0,01–0,02, не более 0,4 от Sz..

–0.01.