Использование среднеуглеродистых сталей для сварки не всегда целесообразно

По металлургической обработке различают стали спокойные, полуспокойные и кипящие. Для сварки лучше спокойные стали.

По способу производства бывают стали мартеновские и бессемеровские (конверторные). Для сварки лучше — мартеновские. В настоящее время в связи с коренными улучшениями производства конверторных сталей они могут считаться вполне пригодными для сварки.

К высокоуглеродистым конструкционным сталям относят стали, содержащие 0,46…0,7% С.

Высокоуглеродистые стали относят к трудносваривающимся.

Свариваемость их еще более затруднена по тем же причинам, что и свариваемость среднеуглеродистых сталей. Для преодоления трудностей рекомендуются те же способы.

……………………………………………………………………………………………………….

СВАРИВАЕМОСТЬ НИЗКО- И СРЕДНЕЛЕГИРОВАННЫХ СТАЛЕЙ(ГОСТы)

Легированными, называют такие стали, в состав которых входят легирующие элементы, отсутствующие в углеродистой стали, или те же кремний и марганец, но в повышенном по сравнению с углеродистой сталью количестве. Легирующие элементы в такой стали взаимодействуют с железом и углеродом и тем самым изменяют механические и физико-химические свойства металла.

Как правило, легированные стали характеризуются высокими механическими свойствами, рядом специальных свойств (жаростойкость, коррозионная стойкость и др.) и повышенной стойкостью против хрупкого разрушения.Отмеченные особенности этих сталей широко используют при изготовлении из них соответствующих конструкций.

| А - азот | М - молибден |

| Ю - алюминий | Н - никель |

| Р - бор | Б - ниобий |

| Ф - ванадий | Е - селен |

| В - вольфрам | Т - титан |

| К - кобальт | У - углерод |

| С - кремний | П - фосфор |

| Г - марганец | Х - хром |

| Д - медь | Ц - цирконий |

Легированные стали разделяют на три группы:

Низколегированные,

Среднелегированные,

Высоколегированные.

В зависимости же от микроструктуры, получаемой при охлаждении на спокойном воздухе стандартных образцов, нагретых выше Ас3, эти стали разбивают на четыре структурных класса:

| Перлитный | Мартенситный | Ферритный | Аустенитный | |

| Низколегированные | + | |||

| Среднелегированные | + | + | ||

| Высоколегированные | + | + | + |

Для свариваемости каждой из названных групп сталей характерны свои особенности.

Свариваемость низколегированных сталей.

К низколегированным относят такие стали, которые легированы одним или несколькими элементами при содержании каждого из них < 2% и суммарном содержании легирующих элементов < 5 % .

Эти стали делят на три группы:

1.1 низколегированные низкоуглеродистые конструкционные;

1.2 низколегированные жаропрочные;

1.3 низколегированные среднеуглеродистые конструкционные.

Низколегированные низкоуглеродистые конструкционные стали.

Низкоуглеродистые низколегированные конструкционные стали.

Эти стали используют в машиностроении и строительстве. Поставляют их преимущественно в горячекатаном виде.

Легирующие элементы — Мп, Si, Ni, Cr, Си, Ti— растворяются в феррите, упрочняют его и измельчают перлит. Благодаря этому прочностные характеристики таких сталей повышаются и предел прочности доходит до 55 кГ/мм2.

По своей свариваемости стали этой группы мало отличаются от нелегированных низкоуглеродистых. Однако они более склонны к росту зерна в околошовной зоне, а при высоких скоростях охлаждения в ней могут появиться неравновесные структуры закалочного характера.

1.1.2 Низколегированные низкоуглеродистые высокопрочные стали (14Х2ГМР, 14ХМНДФР, 16Г2АФ, 12ХГ2СМФ и др.) относят к термически упрочняемым сталям, для которых наряду с высокой прочностью (sв > 80 кГ/мм2) характерны достаточная пластичность, вязкость, повышенное сопротивление хрупким разрушениям, коррозионная стойкость и др.

Применение таких сталей в машиностроении и строительстве позволяет значительно снизить вес конструкций и повысить их несущую способность.

Упрочнения этих сталей достигают сочетанием минимального легирования с термической обработкой - обычно закалкой и отпуском. Таким образом, создается весьма измельченная структура с мелкодисперсными упрочняющими частицами карбидов или нитридов.

Однако свариваемость высокопрочных сталей снижается в сравнении со свариваемостью низкоуглеродистых низколегированных, так как:

1) в околошовной зоне сварных соединений возможно образование холодных трещин;

2) в зоне термического влияния вероятно появление участка разупрочнения, снижающего прочность сварного соединения.

Вследствие наличия легирующих элементов, повышающих устойчивость аустенита, эти стали чувствительны к скорости охлаждения. Но опасность возникновения холодных трещин в околошовной зоне здесь меньшая, чем в углеродистых конструкционных сталях, так как мартенситное (или бейнитное) превращение из-за низкого содержания углерода протекает при относительно высоких температурах (> 350 °С) и сопровождается сравнительно низкими напряжениями второго рода (микронапряжениями).

Уменьшение скорости охлаждения в околошовной зоне, как и средства по снижению количества растворенного в металле сварочной ванны водорода, позволяют получить стойкий в отношении холодных трещин металл.

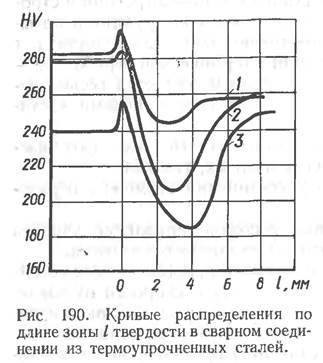

Разупрочнение в зоне термического влияния, сопровождаемое провалом твердости (рис. 190), может достигать 30% и более.

Его появление связано с действием сварочного нагрева и касается тех участков зоны, максимальная температура нагрева которых лежит в пределах 500 °С — Асз (участки рекристаллизации и неполной .перекристаллизации).

Степень разупрочнения зависит от химического состава стали и ее термической обработки и увеличивается с повышением погонной энергии сварки: на рис. 190 кривая 1 представлена для стали 14ХМНДФР (qn = 8000 кал/см); кривая 2 — для 15ХСНД.

Значительно уменьшить и даже устранить разупрочнение можно, увеличив скорость охлаждения при сварке. Однако в этом случае следует учитывать возможность появления закалочных структур в околошовной зоне. Поэтому регулировать термический цикл при сварке термоупрочняемых сталей следует весьма продуманно.

1.2 Жаропрочные низколегированные стали (15М, 15ХМА, 20ХМА, 20ХМФЛ и др.) обладают повышенной прочностью при высоких температурах и длительных постоянных нагрузках. Их жаропрочность оценивается величиной предела ползучести и предела длительной прочности. Применяют эти стали для изготовления конструкций, работающих в условиях высоких температур (350—450 °С) и значительных напряжений, а также в средах, способствующих химическому и механическому разрушению металла (паровые котлы, нефтеаппаратура и пр.).

Обычно в такие стали для повышения их жаропрочности вводят специальные легирующие элементы (Mo, V, W), которые повышают температуру разупрочнения металла при нагреве и стойкость металла к разупрочнению.

Для одновременного повышения жаростойкости стали в ее состав вводят Cr, создающий защитную пленку оксидов на поверхности металла (жаростойкость — устойчивость против окисления при высоких температурах).

Применяют жаропрочные стали, как правило, после термообработки (нормализация с отпуском, закалка с отпуском и др.) – снижение остаточных напряжений и выравнивание структуры

Примечания:

1 Ползучесть—это способность нагретого до высокой температуры металла постепенно пластически деформироваться под воздействием длительной постоянной нагрузки. Отсюда предел ползучести— напряжение, при котором через определенный промежуток времени при заданной температуре деформация ползучести получит заранее установленную величину.

2 Пределом длительной прочности называется минимальное напряжение, вызывающее разрушение металла при заданной температуре за определенный отрезок времени (1000 ч, 10 000 ч и т. д.).