КОНСТРУКЦИЯ И СХЕМЫ ОБРАБОТКИ ПЬЕЗОРЕЗИСТИВНЫХ ДАТЧИКОВ MAP, BAP И СМЕЖНЫХ ПРИМЕНЕНИЙ

Модуль контроля двигателя ECU использует входные сигналы датчиков давления впускного патрубка (MAP), который и допускает течение топлива для оптимальной работы.

MAP-датчик контролирует поступление масс воздуха, и по его сигналам ECU определяет необходимое количество топлива и процесс

зажигания. Барометрический датчик абсолютного давления (BAP) используют вместес MAP, преимущественно для компенсации

высоты.

Датчики MAP обычно применяется в так называемых Speed/Density или Manifold Pressure Controlled системах управления двигателем, которые не используют датчик массового расхода воздуха. MAP-датчик измеряет абсолютное, но не относительное давление (относительно нормального атмосферного в 1 бар).

Он применяется также на машинах с турбонагнетением, в которых давление во впускном патрубке выше атмосферного. Датчик при этом измеряет до 2 бар давления или более. Обычный двигатель редко использует давления выше 1 бар.

Несмотря на разнообразие конструкций, как правило, в датчиках MAP/BAP применяется кремниевый MEMS пьезорезистивный сенсорный элемент давления. Он широко распространен и для измерений давления в системе рециркуляции газов, и в топливной системе для контроля эмиссионных паров, и для контроля давления впрыска.

Сегодня эволюция датчиков MAP проявляется в интегрировании

датчиков температуры и MAP-датчика в модификации T-MAP (см. рисунок 1,2). Эти датчики позволяют системе управления двигателя точно измерять давление и температуру входящего воздуха.

При разработке новых пьезорезистивных датчиков первыми стали использоваться платы с дискретными компонентами, затем — толстопленочные резисторы на керамике, позднее настало время полностью интегрированных ИС.

Стабильность и точность толстопленочных резисторов адекватны, тем более что развитие технологий гибридных схем сделало возможным производство керамической подложки, допускающей включение и толстопленочных резисторов, и монтаж ИС обработки сигнала. Эти гибридные сенсорные модули стали компактнее, чем устройства на печатных платах, что дало возможность производить их в высоких объемах для применений с требованиями низкой цены и умеренными требованиями к размерам.

В связи с тем, что габариты MAP-датчика не могут быть минимизированы, так как отводятся некоторые размеры на соединитель, порт подачи давления, схему монтажа, остается место, которое и допускает конструктивное использование толстопленочных гибридов, произ-

водимых и по сей день.

Например, датчики абсолютного давления MAP Bosch (см. рисунок 1) изготавливаются по толстопленочной пьезорезистивной технологии.

На рисунке 1 представлено:

а) внешний вид;

б) характеристические кривые: UV — напряжение питания; UA — выходное напряжение; Pabs — абсолютное измеряемое давление; Δp — точность в диапазоне температур 10...85 °C; k— коэффициент расширения допусков в зависимости от рабочей температуры;

в) функциональная диаграмма: A — ячейка измерения давления на основе измерителей strainngauge; B — усилитель; C — схема температурной компенсации; UV— напряжение питания; UA — выходное напряжение; ⊥ — «земля»;

г) конструкция: 1 — ячейка измерения давления на основе измерителей strainngauge; 2 — пластмассовый корпус; 3— толстопленочный гибрид (датчик и схема оценивания); 4— операционный усилитель; 5 — крышка корпуса; 6— толстопленочный сенсорный элемент (сенсорный пузырек); 7— алюминиевая платааоснование.

Толстопленочный сенсорный элемент и ИС размещаются на одной подложке. Интегрированная схема оценки сигнала включает усиление и температурную компенсацию передаточной характеристики.

Дизайн и функционирование MAP-датчика основаны на включении сенсорного элемента — некоего толстопленочного пузырька (sensor bubble), герметично уплотненного на керамической подложке и включающего данный объем воздуха с опорным давлением приблизительно в 20 кПа. Пьезорезистивные толстопленочные измерители напряжения strain gauges напечатаны на диафрагме пузырька и защищены от агрессивной среды стеклом (стеклянным керамическим покрытием).

Когда прикладывается давление, они преобразуют механическое напряжение в электрический сигнал. Чувствительность пьезорезисторов к давлению — высока (с фактором более 12), эти измерители отличаются

линейностью и отсутствием гистерезиса.

Мостовая схема дает сигнал, пропорциональный приложенному давлению и усиливаемый гибридной схемой, отделенной конструктивно от измерительной среды, но размещенной на той же самой керамической подложке. Это делается для того, чтобы минимизировать любые шумы, включая электромагнитные,на пути от проводов датчика к ECU.

Рисунок 1 - Пьезорезистивные датчики MAP Bosch абсолютного

давления до 250 кПа, производимые по толстопленочной технологии

Датчики давления Bosch измеряют давления до 250 кПа и устойчивы к давлениям выше атмосферного (gauge pressures) до 600 кПа. Необходимо заметить, что крайне высокие или крайне малые давления измерять с помощью пузырьковых камер не рекомендуется, для этих целей более подходят плоские, а не куполообразные диафрагмы, получаемые за счет подбора соответствующих коэффициентов расширения керамической подложки и керамической пленочной крышки.

Схема датчика с DC-усилением и индивидуальная температурная компенсация в диапазоне –40...+125 °C обеспечивает аналоговый пропорциональный ратиометрический сигнал (см. рисунок 1б–в).

За пределами температурного диапазонав 10...85 °C увеличены разрешенные допуски устройства (см. рисунок 1б). Для того чтобы защи-

щать датчики от окружающих условий, заданные максимальные значения для напряжений питания, рабочей температуры и давления не должны быть превышены.

Датчики абсолютного давления T-MAP (см. рисунок 2) выполняются в микромеханическом гибридном дизайне и позволяют измерять

давления в газах до 400 кПа.

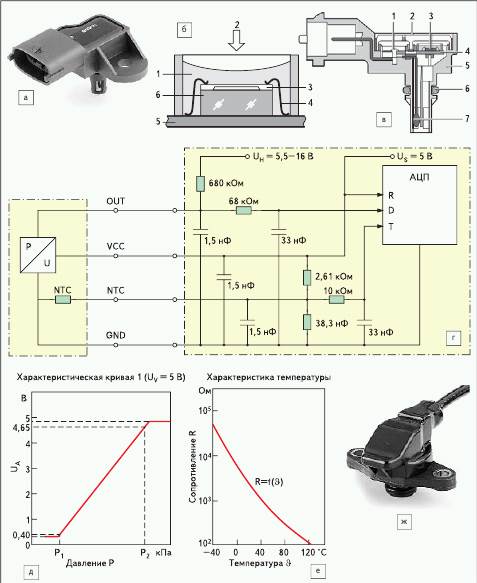

На рисунке 2 представлено:

а) типичный внешний вид датчика;

б) конструкция сенсорной ячейки: 1 — защитный гель; 2— давление; 3 — сенсорный чип; 4 — присоединяемые выводы; 5 — керамическая подложка; 6 — стеклянное основание

в) конструкция датчика давления: 1 — присоединяемые выводы; 2 — крышка; 3 — сенсорный кристалл; 4 — керамическая подложка; 5 — корпус с фитингом измеряемого давления; 6— прокладка; 7— NTCCэлемент;

г) рекомендованная схема применения: R — опорный сигнал; P — сигнал давления; T — сигнал температуры;

д, е) примеры характеристических кривых давления (д) и температур;

ж) версия пьезорезистивного микромеханического датчика абсолютного давления с формованным кабелем (без датчика температуры)

Их отличительные признаки — высокая точность, защита от электромагнитных помех лучше, чем 100 В/м, температурная компенсация.

Рисунок 2 - Пьезорезистивные датчики TTMAP абсолютного давления до 400 кПа производимые на основе микромеханической технологии

Существуют версии без датчика температуры, хотя основные микромеханические исполнения включают интегрированный датчик темпе-

ратуры.

Микромеханические устройства — технология для высокообъемных продуктов. Достижимый с ее помощью уровень интеграции допускает создание модулей с многими датчиками, объединение сенсоров и аттюаторов, управляющих функций, причем значительные вложения в разработку методов и технологических процессов неизменно окупаются

высокими объемами продаж компонентов.

Пьезорезистивный сенсорный элемент и электронная схема для усиления и температурной компенсации сигнала закреплены на одном кремниевом чипе (см. рисунок 1а).

Датчики включают полупроводниковую кремниевую диафрагму вместе с чувствительными к давлению резисторами. Коэффициент чув-

ствительности таких резисторов достигает 100. Измеренное давление прикладывается сверху к активной поверхности диафрагмы.

Опорный вакуум примыкает к обратной ее стороне и стеклянной основе. Благодаря специальному покрытию, и датчик давления, и датчик температуры NTC — резистор — оказываются защищенными от газов и жидкостей, неизменно присутствующих во впускном патрубке. Схема обработки может быть интегрирована в кристалл датчика или выве-

дена на отдельный кристалл, но в устройстве, показанном на рисунке 2, реализован первый вариант.

Датчик сконструирован для крепления на горизонтальной поверхности впускного патрубка автомобилей. Фитинг давления вместе с датчиком температуры расширяется во впускной патрубок и уплотняется О-образным кольцом. Корректное крепление в автомобиле должно гарантировать, что конденсаты не будут собираться в ячейке давления.

Пьезорезистивные датчики абсолютного давления с формованным кабелем (см.рисунок 2ж) измеряют давления газов до 400 кПа, как T-MAP, но при этом отличаются особо прочной конструкцией. Сенсорный элемент этого датчика микромеханический, с кремниевой диафрагмой.

ИНТЕРФЕЙС CAN

CAN (Control Area Network) - последовательная магистраль, обеспечивающая увязку в сеть "интеллектуальных" устройств ввода/вывода, датчиков и исполнительных устройств некоторого механизма или даже предприятия. Характеризуется протоколом, обеспечивающим возможность нахождения на магистрали нескольких ведущих устройств, обеспечивающим передачу данных в реальном масштабе времени и коррекцию ошибок, высокой помехоустойчивостью. Система CAN обеспечена большим количеством микросхем, обеспечивающих работу подключенных к магистрали устройств.

CAN был разработан для применения в электрооборудовании автомобилей. В последнее время CAN также широко применяется и в индустрии. CAN является мультимастерной системой, т.е. каждое устройство может в любой момент времени, если шина свободна, иметь доступ к шине.

Интерфейс предназначен для организации высоконадежных недорогих каналов связи в распределенных системах управления. Интерфейс широко применяется в промышленности, энергетике и на транспорте. Позволяет строить как дешевые мультиплексные каналы, так и высокоскоростные сети. Скорость передачи задается программно и может быть до 1 Мбит/с.

Максимальное число абонентов, подключенных к данному интерфейсу фактически определяется нагрузочной способностью примененных приемопередатчиков. Например, при использовании трансивера фирмы PHILIPS PCA82C250 она равна 110.

Протокол CAN использует оригинальную систему адресации сообщений. Каждое сообщение снабжается идентификатором, который определяет назначение передаваемых данных, но не адрес приемника. Любой приемник может реагировать как на один идентификатор, так и на несколько. На один идентификатор могут реагировать несколько приемников.

Протокол CAN обладает развитой системой обнаружения и сигнализации ошибок. Для этих целей используется поразрядный контроль, прямое заполнение битового потока, проверка пакета сообщения CRC-полиномом, контроль формы пакета сообщений, подтверждение правильного приема пакета данных. Хемминговый интервал d=6. Общая вероятность необнаруженной ошибки 4.7x10-11.

Система арбитража протокола CAN исключает потерю информации и времени при "столкновениях" на шине.

Интерфейс с применением протокола CAN легко адаптируется к физической среде передачи информации. Это может быть дифференциальный сигнал, оптоволокно, просто открытый коллектор и т.п. Несложно делается гальваническая развязка. Элементная база, поддерживающая CAN, широко выпускается в индустриальном исполнении.

CAN работает не с адресами в своем смысле, а с идентификаторами сообщений. Это означает, что доступ к шине осуществляется по принципу CSMA / CA (Carrier Sense Multiple Access with Collision Avoidance), т.е. каждое устройство «прослушивает» шину и может посылать данные, если шина свободная. Если два устройства стартуют посылку данных одновременно, то право доступа к шине получает устройство с найвысшим приоритетом (сообщение с найменьшей величиной идентификатора). Устройство с более низким приоритетом прекращает трансфер данных и пытается возобновить доступ к шине, если шина опять свободная. Передаваемые данные могут быть приняты любым устройством. Благодаря специальному приемному фильтру каждое устройство в отдельности принимает лишь те данные, которые для него предназначены.

Большинство сетевых интерфейсов имеют многоуровневую структуру, позволяющую взаимодействовать изделиям (программам) различных производителей. Стандарт CAN интерфейса был разработан Международной Организацией по Стандартизации (ISO) как шаблон. CAN соответствует эталонной модели иерархического представления сети открытых систем (OSI).

Рисунок 3 – Эталонная модель ISO/OSI

CAN интерфейс поддерживает два нижних уровня эталонной модели. Физический уровень CAN дает возможность оптимизировать протокол связи для различных сред передачи данных (витая пара, однопроводная линия, оптический кабель, радиоканал, инфракрасное излучение).

Международная Организация Стандартов (ISO) и Общество Автомобильных Инженеров (SAE) определили некоторые протоколы связи CAN интерфейса для двух нижних уровней эталонной модели иерархического представления сети^

- ISO11898 – стандарт для высокоскоростных приложений;

- ISO11519 – стандарт для низкоскоростных приложений;

J1939 (SAE) – использование CAN в автомобильных приложениях.

Все три протокола определяют 5В дифференциальную физическую линию связи. Верхние уровни сетевой модели должны быть поддержаны программным обеспечением. 5 протоколов верхнего уровня выполняют следующие функции:

1) Стандартизировать процедуры инициализации, включая различные скорости передачи информации.

2) Распределить адреса среди узлов, участвующих в обработке данных или типов сообщений.

3) Определить структуру сообщений.

4) Обеспечить программную обработку ошибок на системном уровне.

Основы CAN протокола. Каждый узел сети должен контролировать бездействие шины в течение некоторого времени, прежде чемпослать сообщение. Как только обнаружено бездействие шины, все узлы сети имеют равную возможность передатьданные.

В CAN используется неразрушающий поразрядный арбитраж на шине, сохраняющий сообщение не поврежденным при потере инициативы. Арбитраж позволяет передавать сообщения с высоким приоритетом, без каких-либо задержек и искажений.

Логические уровни на шине определяются как ‘dominant’ и ‘recessive’. Узел передачи должен контролировать логическое состояние шины для начала передачи данных. На шине CAN логический бит 0 определяется как ‘dominant’, а бит – 1 как ‘recessive’.

Бит ‘dominant’ всегда будет выигрывать арбитраж у ‘recessive’ бита, поскольку имеет низкий уровень сигнала и более высокий приоритет. Каждый узел, передающий данные на шины, должен контролировать наличие передаваемого бита на шине. Сообщение с более низким приоритетом будет формировать на шине бит ‘recessive’, а при проверке обнаружит бит ‘dominant’, в этом случае узел, формирующий сообщение более низкого приоритета, теряет арбитраж. Узел, потерявший арбитраж, должен дождаться отсутствия активности на шине и повторить попытку передать данные.

Сообщения. В CAN протоколе сообщения не являются адресными, т.е. сообщения не адресуются от одного узла к другому.Сообщение содержит идентификатор источника и собственно данные.

Все узлы CAN сети могут принять каждоесообщение на шине и самостоятельно определить: данное сообщение должно быть отвергнуто или обработано.

Например, в автомобили датчик напряжения бортсети подключен только к центральному маршрутизатору. Маршрутизатор передает данные, полученные с датчика напряжения, другим узлам автомобиля. При использовании CAN интерфейса все «заинтересованные» узлы получили бы самую «свежую» информацию с датчика напряжения минуя маршрутизатор.

Другой полезной особенностью CAN протокола является возможность удаленного запроса данных (RTR). В отличие от предыдущего случая, требуемые данные не ожидаются, когда появятся на шине, а запрашиваются у конкретного узла. Проектировщик может использовать эту особенность для снижения трафика шины при сохранении целостности сети. Добавление нового узла в систему не требует перенастройки остальных устройств сети. Новый узел начинает принимать сообщения из сети на основе их идентификаторов.

Описание сообщений CAN интерфейса. В CAN протоколе используется 4 типа сообщений.

Первый тип ( наиболее распространенный) – стандартное сообщение с 11-разрядным идентификатором, используется для передачи информации к любому или всем узлам сети.

Второй тип сообщений имеет 29-разрядный идентификатор, также используется для удаленного запроса данных (RTR).

Других два типа сообщений используются для обработки ошибок.

Сообщение об ошибке формируются узлами, которые обнаруживают одну из возможных ошибок протокола CAN. Сообщение перезагрузки формируется узлами, требующие большого количества времени для обработки уже полученных данных.

Стандартное сообщение состоит из полей:

- арбитраж (идентификатор);

- управляющее поле;

- данные;

- CRC;

- 2-х разрядное подтверждение;

- конец сообщения.

Поле арбитража используется для указания приоритета и типа сообщения. Сообщение с меньшим идентификационным номером имеет больший приоритет на шине CAN. В стандартном сообщении поле арбитража - 12 бит (11 бит – идентификационный номер, 1 бит – RTR).

В сообщении удаленного запроса поле арбитража состоит из 32 бит:

- 29 бит – идентификатор;

- 1 бит – для определения, что сообщение удаленного запроса;

- 1 бит – SRR, не используется;

- 1 бит – RTR.

Сообщение удаленного запроса является расширенным сообщением. Бит RTR указывает на назначение сообщения: передача данных или удаленный запрос. Для передачи данных этот бит должен быть ‘dominant’.

Поле управления состоит из 6 бит. Первый бит IDE, указывает на тип сообщения: стандартный или расширенный. Для стандартных сообщений этот бит должен быть ‘dominant’. Биты RB0, RB1 зарезервированы для дальнейших разработок.

Длина передаваемых данных в байтах определяется четырьмя битами DLC3:DLC0 управляющего поля. Сообщение удаленного запроса не имеет поля данных в не зависимости от значения битов DLC.

Поле данных состоит из числа байтов, описанных в управляющем поле. Поле CRC состоит из 15 бит, используется для контроля достоверности принятых данных.

Поле подтверждения используется для указания, что сообщение было получено правильно. Любой узел, который правильно принял сообщение, не зависимо от того обрабатывает он его или отказывается, формирует ‘dominant’ бит на шине.

Быстрая и надежная передача данных. С появлением новой версии CAN 2.0B, скорость связи увеличилась в 8 раз, по сравнению с первым вариантом,и составила 1Мбит/с. Поскольку CAN интерфейс первоначально разрабатывался для использования в автомобилях, вего протокол был заложен эффективный механизм обработки ошибок. Протокол позволяет обнаружить большинствоошибок, возникающих во время передачи данных, что сохраняет целостность сообщения с классификацией ошибоккак кратковременные и постоянные.

CAN узлы могут находиться в нескольких состояниях: активном – при нормальной работе узла, и пассивном – при обнаружении большого количества ошибок. Такой подход гарантирует некоторую пропускную способность шины для критической информации. Неисправный узел не сможет монополизировать всю шину.

Обнаружение ошибок.

В CAN протоколе существует 5 различных типов ошибок:

1) Ошибка CRC. 15-разрядное значение избыточного кода CRC рассчитывается узлом передачи во время формирования сообщения. Все узлы сети принимают это сообщение, вычисляют CRC и сравнивают его с принятым значением. Если значения CRC не совпадают, возникает ошибка, и формируется сообщение об ошибке. Если хотя бы один узел не

примет данные должным образом, будет сформировано сообщение об ошибке.

2) Ошибка подтверждения. В поле подтверждения, передающий узел, проверяет наличие ‘dominant’ бита. Если хотя бы один узел принял

сообщение правильно, то ‘dominant’ бит будет сформирован в подтверждающем поле. Если был получен бит ‘recessive’, значит ни одно устройство не приняло сообщение, требуется повторить его через некоторое время.

3) Ошибка формы. Ошибка формы обнаруживается, если битовое поле, фиксированного формата, содержит один или более

запрещенных битов, кроме обнаружения бита ‘dominant’ в конце сообщения. Первоначальное сообщение должно быть повторно передано.

4) Ошибка бита. Ошибка бита возникает при передаче ‘recessive’ на шину, а во время проверки обнаруживается бит ‘dominant’. Исключением является арбитраж и подтверждение приема, в этом случае ошибка не возникает. Первоначальное сообщение должно быть повторно передано.

5) Ошибка заполнения. CAN интерфейс может использовать NZR метод передачи данных. Прием данных узлами синхронизируется от

потока данных при переходе от ‘recessive’ к ‘dominant’ биту. Если обнаружено подряд 6 битой одной полярности, возникает ошибка заполнения. После возникновения ошибки, узлы приема используют переходы для синхронизации, а не для приема данных. Формируется сообщение об ошибке.

Статус узла. Узел может находиться в одном из трех состояний:

- активной ошибки;

- пассивной ошибки;

- отключен от шины.

Состояние активной ошибки. Узел может принимать активное участие по передачи данных по шине CAN, включая формирование активногосообщения об ошибке, состоящего из 6 последовательных ‘dominant’ битов. Сформированное сообщение об ошибке,заставляет и другие активные узлы выдавать это же сообщение. Поэтому на шине может возникнуть до 12 ‘dominant’битов, в зависимости от того, в какой момент другие узлы обнаружат ошибку. Узел находится в состоянии активной

ошибки тогда, когда его счетчик ошибок передатчика (TEC) и счетчик ошибок приемника имеют значение меньше 128. Состояние активной ошибки – нормальный режим работы узла, с возможностью принимать и передавать данные без ограничений.

Состояние пассивной ошибки. Узел переходит в состояние пассивной ошибки, когда его счетчик TEC и/или REC превышает значение 127.

Узлу, в этом состоянии, запрещается передавать активное сообщение об ошибке, но вместо этого, он может передать пассивное сообщение об ошибке, состоящие из 6-ти ‘recessive’ битов. Если пассивный узел единственный передатчик на шине, то пассивное сообщение об ошибке создаст условие ошибки заполнения. Если пассивный узел не единственный передатчик на шине, то он не будет иметь никакого влияния на передачу данных, т.к. сообщение об ошибке формирует ‘recessive’ битами. При обнаружении ‘dominant’ битов во время формирование пассивного сообщения, узел должен дождаться освобождение шины и повторить передачу.

Состояние - отключен от шины. Узел переходит в состояние - отключен от шины, когда значение счетчика TEC больше чем 255. В этомсостоянии узел не может передавать, принимать сообщения, выдавать подтверждение и формировать сообщения обошибке. Имеется порядок действий в протоколе CAN, с помощью которого возможно восстановить статус устройстваактивной ошибки, после устранения условий неисправности.

ЗАКЛЮЧЕНИЕ

В процессе работы был произведен аналитический обзор датчиков давления воздуха и области их применения. Рассмотрены особенности подключения и использования датчиков совместно с CAM интерфейсом.

Протокол CAN оптимизирован для систем, в которых должны передаваться относительно небольшое количество информации (по сравнению с Ethernet или USB разработанные специально для больших объемов данных) к любому или всем узлам сети. Множественный доступ с опросом состояния шины позволяет каждому узлу получить доступ к шине с учетом приоритетов.

Не адресатная структура сообщений позволяет организовать многоабонентскую доставку данных с сокращением трафика шины.

Быстрая устойчивая передача информации с системой контроля ошибок позволяет отключать неисправные узлы от шины, что гарантирует доставку критических по времени сообщений.

Преимущества CAN протокола позволили использовать его в автомобилестроении, автоматизации технологических процессов, медицине и других приложениях.