Конструкция машины постоянного тока

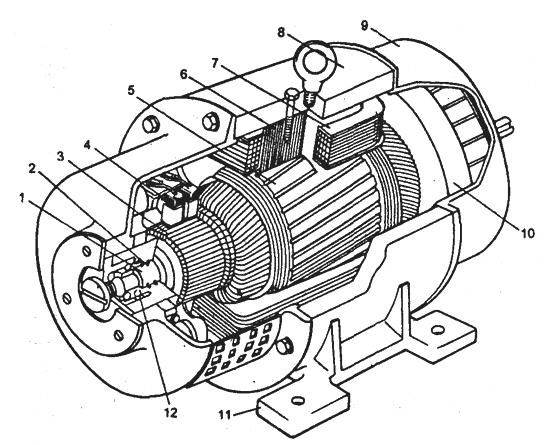

Электрическая машина постоянного тока состоит из статора, якоря, коллектора, щеткодержателя и подшипниковых щитов (рисунок 1). Статор состоит из станины (корпуса), главных и добавочных полюсов, которые имеют обмотки возбуждения. Эту неподвижную часть машины иногда называют индуктором. Главное его назначение — создание магнитного потока. Станина изготавливается из стали, к ней болтами крепятся главные и добавочные полюса, а также подшипниковые щиты. Сверху на станине имеются кольца для транспортирования, снизу — лапы для крепления машины к фундаменту. Главные полюса машины набираются из листов электротехнической стали толщиной 0,5 -1 мм с целью уменьшения потерь, которые возникают из-за пульсаций магнитного поля полюсов в воздушном зазоре под полюсами. Стальные листы сердечника полюса спрессованы и скреплены заклепками.

Рисунок 1 – Машина постоянного тока:

1 – вал; 2 – передний подшипниковый щит; 3 – коллектор; 4 – щеткодержатель;

5 – сердечник якоря с обмоткой; б – сердечник главного полюса; 7 – полюсная катушка; 8 – станина; 9 – задний подшипниковый щит; 10 – вентилятор;

11 – лапы; 12 – подшипник

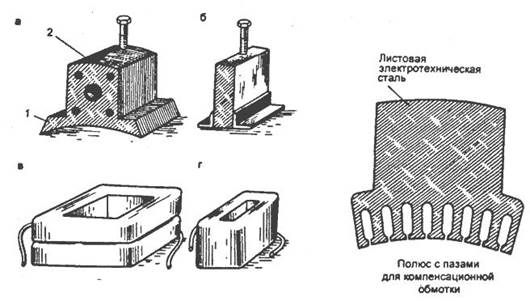

Рисунок 2 – Полюса машины постоянного тока:

а – главный полюс; б – дополнительный полюс; в – обмотка главного полюса; г – обмотка дополнительного полюса; 1 – полюсный наконечник; 2 – сердечник

В полюсах различают сердечник и наконечник (рисунок 2). На сердечник надевают обмотку возбуждения, по которой проходит ток, создавая магнитный поток. Обмотка возбуждения наматывается на металлический каркас, оклеенный электрокартоном (в больших машинах), или размещается на изолированном электрокартоном сердечнике (малые машины). Для лучшего охлаждения катушку делят на несколько частей, между которыми оставляют вентиляционные каналы. Добавочные полюса устанавливаются между главными. Они служат для улучшения коммутации. Их обмотки включаются последовательно в цепь якоря, поэтому проводники обмотки имеют большое сечение.

Якорь машины постоянного тока состоит из вала, сердечника, обмотки и коллектора. Сердечник якоря собирается из штампованных листов электротехнической стали толщиной 0,5 мм и спрессовывается с обеих сторон с помощью нажимных шайб. В машинах с радиальной системой вентиляции листы сердечника собираются в отдельные пакеты толщиной 6-8 см, между которыми делают вентиляционные каналы шириной 1 см.

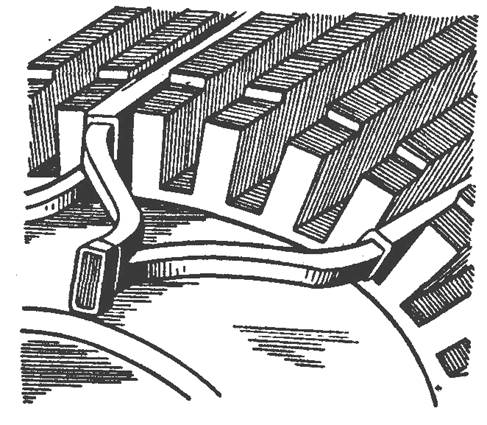

Рисунок 3 – Расположение секции обмотки якоря в пазах сердечника

Обмотка якоря изготавливается из медных проводов круглого или прямоугольного сечения в виде заранее выполненных секций (рисунок 3). Они укладываются в пазы, где тщательно изолируются. Обмотку делают двухслойной: размещают в каждом пазу две стороны разных якорных катушек — одну над другой. Обмотку закрепляют в пазах клиньями (деревянными, гетинаксовыми или текстолитовыми), а лобовые части крепят специальным проволочным бандажом. В некоторых конструкциях клинья не применяют, а обмотку крепят бандажом. Бандаж изготовляют из немагнитной стальной проволоки, которая наматывается с предварительным натяжением. В современных машинах для бандажировки якорей используют стеклянную ленту.

Коллектор машины постоянного тока собирается из клиноподобных пластин холоднокатаной меди. Пластины изолируют одну от другой прокладками из коллекторного миканита толщиной 0,5 - 1 мм. Нижние (узкие) края пластин имеют вырезы в виде "ласточкина хвоста", которые служат для крепления медных пластин и миканитовой изоляции. Коллекторы крепят нажимными конусами двумя способами: при одном из них усилие от зажима передается только на внутреннюю поверхность "ласточкина хвоста", при втором — на "ласточкин хвост" и конец пластины.

Коллекторы с первым способом крепления называют арочными, со вторым — клиновыми. Наиболее распространены арочные коллекторы.

В коллекторных пластинах со стороны якоря при небольшой разнице в диаметрах коллектора и якоря делают выступы, в которых фрезеруют прорези (шлицы). В них укладывают концы обмотки якоря и припаивают оловянистым припоем. При большой разнице в диаметрах припайка к коллектору делается с помощью медных полосок, которые называются "петушками".

В быстроходных машинах большой мощности для предотвращения выпучивания пластин под действием центробежных сил применяют внешние изолированныербандажныепкольца.

Щеточный аппарат состоит из траверсы, щеточных пальцев (болтов), щеткодержателей и щеток. Траверса предназначена для крепления на ней щеточных пальцев щеткодержателей, образующих электрическую цепь.

Щеткодержатель состоит из обоймы, в которую помещается щетка, рычага для прижима щетки к коллектору и пружины. Давление на щетку составляет 0,02 - 0,04 МПа.Для соединения щетки с электрической цепью имеется гибкий медный тросик.

В машинах малой мощности применяют трубчатые щеткодержатели, которые крепят в подшипниковом щите. Все щеткодержатели одной полярности соединяются между собой сборными шинами, которые подключаются к выводам машины.

Щетки (рисунок 4) в зависимости от состава порошка, способа изготовления и физических свойств разделяют на шесть основных групп: угольно-графитовые, графитовые, электрографитовые, медно-графитовые, бронзографитовые и серебряно-графитовые.

Подшипниковые щиты электрической машины служат в качестве соединительных деталей между станиной и якорем, а также опорной конструкцией для якоря, вал которого вращается в подшипниках, установленных в щитах.

Рисунок 4 – Щетки:

а – для машин малой и средней мощности; б – для машин большой мощности; 1 – щеточный канатик; 2 – наконечник.

Различают обычные и фланцевые подшипниковые щиты.

Подшипниковые щиты изготовляют из стали (реже из чугуна или алюминиевых сплавов) методом литья, а также сварки или штамповки. В центре щита делается расточка под подшипник качения: шариковый или роликовый. В машинах большой мощности в ряде случаев используют подшипники скольжения.

В последние годы статор двигателей постоянного тока собирают из отдельных листов электротехнической стали. В листе одновременно штампуются ярмо, пазы, главные и добавочные полюса.