Сырье для производства силикатного кирпича

Основными видами сырья для производства силикатного кирпича являются песок, известь и вода. По имеющимся данным более 50% заводов силикатного кирпича располагают известково-обжигательными цехами, сырьем для которых служит карбонатные породы – известняки. Помимо основных видов сырья многие заводы применяют суглинки, трепелы и др. кремнеземистые породы, золы и шлаки от сжигания углей на ТЭС, металлургические шлаки и др. плавленые алюмосиликатные материалы, а также некоторые горные породы и промышленные отходы. Указанные материалы обычно используют в качестве компонентов вяжущего или активных заполнителей, а некоторые из них – также в качестве уплотняющих добавок.

Песок.Основным компонентом силикатного кирпича (85-90% по массе) является песок, поэтому заводы силикатного кирпича размещают, как правило, вблизи месторождений песка, и песчаные карьеры являются частью предприятий. Состав и свойства песка определяют во многом характер и особенности технологии силикатного кирпича.

В производстве силикатного кирпича гранулометрия песков играет важную роль,

так как она в решающей степени определяет формуемость сырца из силикатных

смесей. Наилучшей гранулометрией песка является та, средние зёрна размещаются

между крупными, а мелкие – между средними и крупными зёрнами.

Большинство исследователей к пескам относят зёрна размером 0,05 – 2 мм, выделяя при этом две фракции: песчаные – 0,25 – 2 мм и мелкопесчаные – 0,05 – 0,25 мм. П.И. Фадеев разделяет песок по размеру зёрен на пять групп: грубые (1 – 2 мм), крупные (0,5 – 1 мм), средние (0,25 – 0,5 мм), мелкие (0,1 – 0,25 мм) и очень мелкие (0,05 – 0,1 мм). При смешении одинаковых по массе трёх фракций песка (крупного, среднего и мелкого) с соотношением размеров их зёрен 4:2:1 получают смесь с высокой пористостью; при соотношении 16:4:1 пористость значительно уменьшается, при соотношении 64:8:1 – уменьшается ещё более сильно, при соотношении 162:16:1 достигается наиболее плотная их упаковка.

Установлено, что оптимальная упаковка зёрен силикатной смеси (с учётом

наличия в ней тонкодисперсных зёрен вяжущего) находится в пределах

соотношений от 9:3:1 до 16:4:1.

Требования нормированы ГОСТ 21-1-80 «Песок для производства силикатного кирпича и изделий из автоклавных бетонов». Содержание кварца в песке должно быть не менее 50%, щелочей в пересчете Na2O – не более 3,6%, а частиц размером менее 0,05 мм (пылевидных, илистых и глинистых) – не более 20%. Содержание сернистых и сернокислых соединений в пересчете на SO3 не должно превышать 2%, а слюды – 0,05%.

Известь.Известь является второй составной частью сырьевой смеси, необходимой для изготовления силикатного кирпича. Сырьём для производства извести являются карбонатные породы, содержащие не менее 95% углекислого кальция CaCO3. К ним относятся известняк плотный, известняковый туф, известняк-ракушечник, мел, мрамор. Все эти материалы представляют собой осадочную горную породу, образовавшуюся главным образом в результате отложения на дне морских бассейнов продуктов жизнедеятельности животных организмов. Основным вяжущим материалом для производства силикатных изделий является строительная воздушная известь.Технические характеристики согласно ГОСТ 9179-77 «Известь строительная. Технические условия»:Содержание активных (СаО + МgO) — 3 сорт — 70-79%;

в т.ч. активного MgO — не более 2%,

время гашения — не более 8 мин.Золы и шлаки ТЭС.В производстве силикатного кирпича материала золы и шлаки ТЭС используются как компонент вяжущего или заполнителя. В первом случае расход золы достигает 500 кг на 1 тыс. шт. кирпича, во втором — 1,5—3,5 т. Оптимальное соотношение извести и золы в составе вяжущего зависит от активности золы, содержания в извести активного оксида кальция, крупности и гранулометрического состава песка и других технологических факторов и может колебаться в широком диапазоне. При введении угольной золы расход извести снижается на 10—50%, а сланцевые золы с содержанием (СаО + MgO) до 40—50% могут полностью заменить известь в силикатной массе. Зола в извес-тково-зольном вяжущем является не только активной кремнеземистой добавкой, но также способствует пластификации смеси и повышению в 1,3—1,5 раза прочности сырца, что особенно важно для обеспечения нормальной работы автоматов-укладчиков. Эффективность введения золы повышается с ростом удельной поверхности из-вестково-зольного вяжущего. При этом в зольном компоненте силикатного кирпича должно содержаться не более 3—5% несгоревшего топлива и не менее 10% оплавленых частиц.Используя золы ТЭС, получен пористый силикатный кирпич с такими свойствами: плотностью 1250—1400 кг/м3; прочностью 10— 17,5 МПа, пористостью 27—28%, морозостойкостью 15—35 циклов. Применение его позволяет уменьшить толщину наружных стен на 20, а массу—на 40% и существенно сократить расход тепла на отопление зданий.

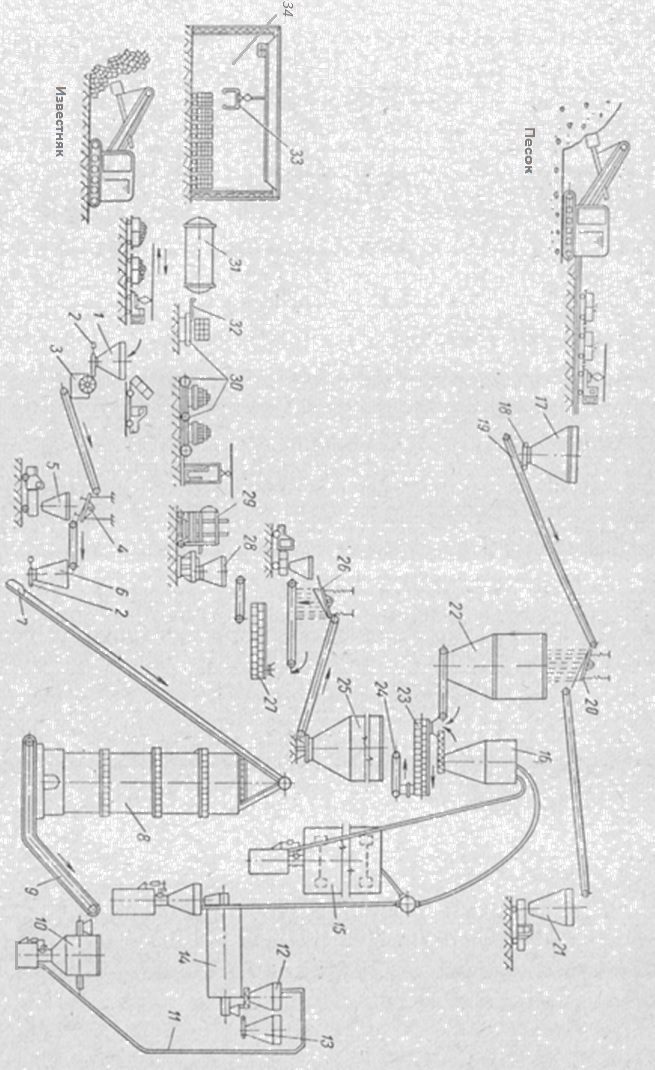

3. Технологическая схема производства силикатного кирпича силосным способом:

|

v Состав оборудования, входящего в заявляемую линию, приведен в блок-схеме на чертеже.

1-бункер с известняком, 2-питатель, 3-дробилка, 4-грохот, 5 и 6-бункеры, 7-скиповый подъемник, 8-шахтная печь, 9-плостинчатый конвейер, 10-шаровая мельница, 11-пневматический транзистор, 12 и 13-бункеры, 14-двухкамерная мельница, 15-гомегенизатор, 16-бункер с мокрым песком, 17-бункер с песком, 18-дозатор, 19-ленточный конвейер, 20-грохот, 21 и 22-бункеры, 23-смеситель, 24-ленточный конвейер, 25-силос, 26-грохот, 27-смеситель, 28-пресс, 29-автомат.укладчик, 30-запарочные вагонетки, 31-автоклав, 32-толкатель, 33-мостовой кран, 34-СГП.

v Технологическая линия для производства прессованных строительных материалов работает следующим образом.

При изготовлении кирпича силосным способом подготовленный песок и молотую негашеную известь направляют в смеситель, туда подают и воду.

Известняк из карьера вагонетками с помощью электровозов или автосамосвалов подается в бункер 1, а затем качающимся питателем 2 направляется в щековую дробилку 3. После дробления известняк поступает на эксцентриковый грохот 4 для классификации. Отходы из бункера 5 периодически автосамосвалами транспортируются в машины для переработки их в известняковую муку, служащую для известкования кислых почв.

Отсортированный щебень требуемой фракции из бункера 6 питателем подается в скиповый подъемник 7, которым загружаются в шахтную печь 8 для подогрева (t=470/970 К), обжига (t=1370/1470 К) и охлаждения ( до t=370 К). Обожженная известь пластинчатым конвейером 9 с металлическим настилом непрерывно подается в шаровую мельницу 10 для предварительного грубого помола и далее пневмотранспортом 11 направляется в бункер 12. Известь из бункера 12 и песок из бункера 13 (около 10% от веса поступающей извести) поступает в шаровую двухкамерную мельницу 14.

Совместный помол извести с песком освобождает от необходимости предварительно сушить песок, так как песок, содержащий карьерную влагу, отдает ее на гашение извести и одновременно сам высушивается. Продукт помола системой пневмотранспорта направляется в гомогенизатор 15 (для получения однородных, гомогенных смесей) либо, минуя его, в бункер 16. Система пневмотранспорта позволяет загружать бункер 16 непосредственно из гомогенизатора 15.

Кварцевый песок из карьера в вагонетках электровозом транспортируется в бункер 17, откуда питателем-дозатором 18 и ленточным конвейером 19 направляется на грохот 20. После рассева верхний класс поступает в бункер 21, а нижний (готовый продукт) — в бункер 22. Песок из бункера 22 ленточным конвейером и молотая известь (с добавкой песка) из бункера 16 винтовым конвейером непрерывно подаются в двухвальный смеситель 23, где тщательно перемешиваются, увлажняются и обрабатываются горячим паром. Подготовленная известково-песчаная смесь ленточным конвейером 24 распределяется по силосам 25.

После вылеживания и усреднения известково-песчаная смесь поступает на грохот 26, где верхний класс удаляется, а нижний направляется в двухвальный смеситель 27 для дополнительного перемешивания, а затем в бункер пресса 28. Свежеотформованный кирпич при помощи автомата-укладчика 29 укладывается в определенном порядке на запарочные вагонетки 30. Профиль укладки на вагонетке соответствует сечению автоклава. Запарочные вагонетки с кирпичом-сырцом подаются по рельсовым путям в автоклавы 31, куда они поочередно заталкиваются толкателем 32.

Обычно процесс запарки длится 8—10 ч при давлении 9 атм. Известно, что повышение давления до 1,3 МПа и даже до 1,7 МПа позволяет сократить длительность изотермического процесса и улучшает прочностные и другие качественные характеристики автоклавных изделий. По окончании тепловлажностной обработки крышки автоклава открываются и при очередном проталкивании вагонеток с противоположной стороны выталкиваются вагонетки с кирпичом, прошедшим автоклавную обработку. На складе готовой продукции 34 для разгрузки пакетов используют мостовые краны с грейферными захватами 33.

4. Материальный расчет процесса:

v На основании многочисленных экспериментов, проведенных во ВНИИстроме, можно приближенно найти необходимое содержание дисперсной муки (вяжущего) в зависимости от требуемой прочности:

При использовании известково-кварцевого вяжущего:

Р=(10Rc+1.75)/0,36

Где Р – содержание дисперсной муки (%) массы сухой смеси;

Rc – требуемая прочность сырца, МПа.

Р=10.0,297+1,75/0,36=13,1%

Количество укрупняющих добавок (%), необходимое для получения сырца заданной прочности, приближенно можно определить по формуле:

R=4,35(10.Rc - 1)

R=4.35(10.0,297-1)=8,5

v Максимальное количество влагосодержащего компонента, которое можно при естественной влажности размолоть в известь или другими продуктами обжига, определяют следующим образом:

Содержание свободной окиси кальция (кг) в 1 кг вяжущего или извести:

Иа=Р/100=13,1/100=0,131

Где Р – содержание СаОсвоб, %

Масса воды (кг), необходимая для полной гидратации свободной окиси кальция на 1 кг вяжущего, составит:

В=0,32Р/100=0,32.13,1/100=0,04192

На нагрев вяжущего в мельнице зимой от 0 до 1000С требуется тепло (кДж), составляющее при теплоемкости материала С=0,96 кДж/кг0С

Q1=(1+0,32Р/100)(100-0)0,96.96+0,307Р=(1+0,32.13,1/100)(100-0)0,96.96+0,307.13,1=4,18

Для обеспечения гидратации свободной СаО, находящейся в вяжущем, потребуется влагосодержащий компонент (песок, глина, зола и т.п.): W=10%

g1=0,32.100/(10W)=0,32P/W=0,32.13,1/10=0,4192

где q1 – масса влагосодержащего компонента в сухом состоянии (кг) на 1 кг вяжущего;

W – влажность компонента.

На нагрев влагосодержащего компонента зимой от 0 до 1000С необходимо затратить тепла:

Q2=(0,96.0,32Р/W)(100-0)=30,7Р/W=30,7.13,1/10=40,2

При гидратации всей содержащейся в 1 кг вяжущего свободной СаО выделяется тепло:

Q=1155Иа=11,55Р=11,55.13,1=151,305

Если этого тепла больше, чем Q1+Q2, то останется тепло, которое может быть использовано на испарение влаги и подогрев еще дополнительного количества влагосодержащего компонента:

Q3=Q-(Q1+Q2)=151.305-(4,8+40,2)=6714,91

На испарение влаги из 1 кг компонента (в расчете на сухое вещество) потребуется тепла:

q1=2680W/100/100=26,8*10=268,

для подогрева 1 кг компонента от 0 до 10000С необходимо затратить тепла:

q2=0,96(100-0)=96,

а всего будет затрачено:

q= q1+ q2=268+96=364

Масса дополнительно высушенного и подогретого компонента (кг) составит:

g2=Q/q=151,305/364=0,41

Максимальная масса влагосодержащего компонента, которая может быть размолота совместно с 1 кг извести или известь содержащего продукта (кг):

g= g1+g2=0,4192+0,41=0,8292

Если при совместном помоле масса влагосодержащего компонента на 1 кг извести или другого известь содержащего продукта обжига равна g, а его влажность – W, то при этом в размалываемом продукте обжига должно содержаться свободной СаО (%) не менее:

Р0=4,85g(0,278W+1)+4,85=4,85.0,8292(0,278.10+1)+4,85=20,05

Количество свободной окиси кальция в молотом вяжущем (%) составит:

∆Р=(P-P0)/(1+g)=(13,1-20,05)/(1+0,8292)=3,8

| Наименование компонента | При m=3,9 кг требуется: | |

| Для 1 шт. | Для 20 млн.шт/год | |

| Песок (кг) | 0,85 | 17 млн. |

| Известь (кг) | 3,02 | 61 млн. |

| Вода(л) | 0,001 | 200 тыс. |

На получение 1 тыс. шт. силикатного кирпича расходуется в среднем 4,9 ГДж тепла, половина которого составляет тепло на обжиг извести, а другая — на автоклавную обработку и другие технологические операции.

5. Расчет основного аппарата. Выбор основного серийного аппарата и его техническая характеристика:

Для производства силикатного кирпича требуется следующее оборудование:

Пресс для изготовления силикатного кирпича относится к машинам кривошипно-рычажного типа с периодически поворачивающимся столом, односторонним и одноступенчатым прессованием. Пресс представляет собой трехпозиционный револьверный полуавтомат. В первой позиции происходит наполнение массой двух пресс-форм, во второй – прессование массы и в третьей – выталкивание двух отформованных кирпичей. Все эти операции во время остановки стола пресса.

Автомат-укладчик предназначен для съема силикатного кирпича – сырца со стола пресса и укладки его на запарочную вагонетку в штабель, конфигурация которого соответствует поперечному сечению автоклава. Автомат-укладчик состоит из привода, съемника-кантователя, транспортера-накопителя, переносной тележки с подъемом и выдвижением пневмашин, механизм выдвижения, толкователя, механизма программирования, пневматического оборудования.

Автоклав предназначен для тепловлажностной обработки изделий из силикатобетона (плотного и ячеистого). Он представляет собой цилиндрический сосуд с быстрозакрывающимся сферическими крышками. Состоит автоклав из следующих основных узлов: корпуса, сферических крышек с механизмом подъема, байонетных колец с механизмом поворота, насосной станции, распределительной станции, системы охлаждения, ограничительных упоров, контактных манометров и системы автоматического регулирования.

Шаровая двухкамерная мельница используется для помола извести с песком, что освобождает от необходимости предварительного сушить песок, так как песок, содержащий карьерную влагу, отдает ее на гашение извести и одновременно сам высушивается.

В шахтной печи отсортированный щебень требуемой фракции и известь подогревается, обжигается и охлаждается.

Производительность шаровых мельниц зависит от вида материала и тонкости его помола, характеризуемой остатки на сите №008, и может определятся при сухом размоле по формуле Гипроцемента:

G=(40kmg/1000)6,7V√D√mIII/V.η

Где G – производительность мельницы при заданной тонкости помола, т/ч;

g – поправочный коэффициент на тонкость помола;

km – коэффициент размолоспособности материала;

V – внутренний объем мельницы, м3;

D – внутренний диаметр мельницы, м;

η – коэффициент эффективности помола.

Табл.5 Техническая характеристика шаровой мельницы:

| Показатели | Тип мельницы | |

| Внутренний диаметр барабана, мм | ||

| Рабочая длина барабана, мм | ||

| Частота вращения, об/мин | ||

| Масса мелющих тел, т | 12,25 | |

| Масса мельницы без электродвигателя и мелющих тел, т | 27,15 | |

| Габариты мельницы, мм | Длина | |

| Ширина | ||

| Высота |

| g | km | η | D | V |

| Остаток на сите №0,02=5%=0,77 | 1,5 | 0,9 | 0,75 | 25,1 |

G=(40.105.0,77/1000)6,7.25,1√0,75√(12,25/25.0,9)=0,0462.168,17.0,9.0,5=5 м/ч

v Расчет производительности и количества заданной установки:

Табл.3 Режим работы цехов завода по производству силикатного кирпича

| № | Наименование цехов предприятия | Количество рабочих суток в году | Количество раб. дней в неделю | Количество рабочих смен в сутки | Количество часов в смене |

| Склад сырья | |||||

| Помольное отделение | |||||

| Приготовление изв.песч.смси | |||||

| Отделение прессования | |||||

| Автоклавное отделение | |||||

| Склад готовой продукции |

Табл.4 Производительность каждого передела предприятия.

| № | Наименование передела | % потерь. | Ед.измер. | В год | В сутки | В смену | В час |

| Склад сырья | т | 70,5 | 23,5 | 2,93 | |||

| Помольное отделение | т | 83,2 | 27,7 | 3,46 | |||

| Приготовление изв.песч.смси | т | 80,74 | 26,9 | 3,36 | |||

| Отделение прессования | Шт. | ||||||

| Автоклавная обработка | Шт. | ||||||

| Склад готовой продукции | Шт. |

v Расчет оборудований:

Необходимое количество машин и другого оборудования определяют по формуле

М =  / (ПпКн) ,

/ (ПпКн) ,

где М - количество машин, подлежащих установке;

- требуемая часовая производительность по данному технологическому переделу (принимается по табл. 4);

- требуемая часовая производительность по данному технологическому переделу (принимается по табл. 4);

Пп - паспортная или расчетная часовая производительность машин выбранного типоразмера;

кн - нормативный коэффициент использования оборудования во времени (принимается обычно равным 0,92).

| № п/п | Наименование и краткая характеристика оборудования | Единица измерения | Кол-во |

| Шаровая мельница 2х10,5 м. произв-сть 18 т. Мощность двигателя 500 квт. масса 97 т. | Шт. | ||

| Ленточный конвейер горизонтальный, ширина ленты 500 мм, длина 18 м, мощность электродвигателя 3,7 кВт | Шт. | ||

| Элеватор ленточный Э.200-3 производительностью 17 м3/час, высота элеватора 14 м; мощность электродвигателя 5 кВт | Шт. | ||

| Силосные башни. высота силоса 10 м, диаметр 4 м. | Шт. | ||

| Бункера. V-30 м3 | Шт. | ||

| Автоклав мощность двигателя-2,8 квт,внутр.диам.корпуса-3,6 м,длина 21 м,t пара 17500.давление 16 атм. | Шт. | ||

| Пресс револьверный,СМ-481,произв-сть 3600 шт/ч, мощность двигателя 20 квт,кол-во форм-16. Глубина засыпки пресс-форм-145 мм Макс-ое давление | Шт. | ||

| Стержневой смесительСМК-126. Произв-сть 35 м3/ч,мощность двигателя 40 квт. | Шт. | ||

| Тарельчатый питатель Произв-сть 250 м3/ час. Мощность двигателя-35 квт. | Шт. | ||

| Дозатор АВДИ-420,макс-ая нгрузка 6000 кг.погрешность дозирования +3 %,масса 500кг. | шт |

6. Выбор вспомогательного оборудования:

На заводах по производству силикатного кирпича используют следующее оборудование, со следующей спецификацией:

Табл.6 Оборудование по производству силикатного кирпича.

| № | Наименование оборудования | Количество, шт. |

| Бункер с известняком | ||

| Питатель | ||

| Дробилка | ||

| Грохот | ||

| Бункер | ||

| Скиповый подъемник | ||

| Шахтная печь | ||

| Пластинчатый конвейер | ||

| Шаровая мельница | ||

| Пневматический транспортер | ||

| Двухкамерная мельница | ||

| Гомогенизатор | ||

| Бункер мокрого песка | ||

| Бункер песка | ||

| Дозатор | ||

| Ленточный конвейер | ||

| Смеситель | ||

| Силос | ||

| Пресс | ||

| Автоматический укладчик | ||

| Запарочные вагонетки | ||

| Автоклав | ||

| Толкатель | ||

| Мостовой кран | ||

| Склад готовой продукции |

Табл.7 Технико-экономические показатели производства силикатного кирпича.

| Показатели | До реконструкции | После реконструкции | |

| Удельные расходы на 1000 шт. условного кирпича | Песка, кг | 2,3 | 2,1 |

| Извести, кг | |||

| Пара, кг | |||

| Электроэнергии, кВт/ч | |||

| Годовая производительность рабочих, тыс.шт. | |||

| В том числе по цеху силикатного кирпича | |||

| Средняя марка кирпича | |||

| Выпуск кирпича по категориям качества, % | Высшей | 2,5 | |

| Первой | 97,5 | ||

| Себестоимость, % | |||

| Рентабельность, % |

Удельный расход электроэнергии несколько возрастает из-за необходимости использования дополнительных агрегатов по подготовке сырья и обработке смеси, а так же для механизации уборки просыпи и других трудоемких процессов. В связи с широким использованием цеховых АСУТП резко сокращается число подсобных рабочих. Производство силикатных изделий будут обслуживать операторы-многостаночники и наладчики оборудования. Производительность рабочих всего завода возрастет в 2,5 раза, а цеха кирпича – в 3 раза.

Техническое перевооружение завода изменит и качество продукции: кирпич будет выпускаться марки 200, а камни – марки 150, выпуск изделий высшей категории достигнет 60%.

Себестоимость кирпича снизится незначительно в следствие необходимости больших затрат на подготовку производства, замену пустотообразователей и гарнитуры прессов и других расходов, связанных с изменением ассортимента и улучшением качества изделий. Рентабельность же производства значительно возрастет, так как оптовая цена увеличится благодаря повышению марочности и теплоэффективности изделий.

7. Контроль производства силикатного кирпича:

v Контроль качества сырья:

Песок. Качество песка по ГОСТ 21-1-80 характеризуется минеральным и гранулометрическим составом, содержанием глинистых частиц и органических соединений, насыпной плотностью в рыхлом и уплотненном состоянии и влажностью. Гранулометрия, влажность и насыпная плотность песка подлежат ежедневному контролю.

Гранулометрический состав песка определяют один раз в смену путем просева пробы через стандартный набор сит с отверстиями размером 5; 2,5; 1,25; 0,63; 0,315; 0,14; 0,08 мм на механическом приборе тина «Ратап» (например, на приборе для определения зернового состава 029).

Для определения влажности песка удобно пользоваться прибором МХТИ, представляющим собой комбинацию циферблатных весов и радиационной лампы. При первоначальной массе высушиваемой пробы, равной 20 г, стрелка показывает на шкале соответствующий процент содержания влаги. Обычно высушивание пробы песка до постоянной массы длится 15-20 мин.

Содержание в песке глинистых частиц и его насыпную плотность в сухом состоянии определяют не реже двух раз в неделю по ГОСТ 8735-75. Содержание органических примесей контролируют так же по указанному стандарту один раз в неделю и каждый раз при добыче в карьере новых пластов песка.

На некоторых заводах установлены автоматические приборы различной конструкции для определения влажности песка в потоке. В этих случаях контрольные определения влажности путем высушивания проб производят для проверки правильности показателей автоматических влагомеров.

Известь.В извести контролируют содержание активных окисей кальция и магния, скорость и температуругашения. Содержание суммы активных окисей кальция и магния определяют не реже трех раз в смену титрования по ГОСТ 9179-77. Однако точность определения лаборантами активности с помощью мерной бюретки зависит от индивидуальной оценки точки эквивалентности, способа добавления титрованного раствора (по каплям или струей), точности навески, степени усталости лаборантов. Определенная различными лаборантами активность одной и той же пробы извести может отличаться на 5-8%, тогда как параллельные определения, проведенные на полуавтоматическом титраторе, отличались на десятые доли процента.

Рекомендуется использовать агрегатный комплект лабораторного титровального оборудования Т-104, в основу работы которого положен метод объемно-аналитического определения концентрации компонентов потенциометрическим титрованием с автоматической фиксацией точки эквивалентности. Этот комплект состоит из рН-метра, милливольтметра рН-340, блока автоматического титрования БАТ-12-ЛМ с мешалкой, автоматической бюретки-дозатора Б-701. Для обеспечения высокой точности определения активности извести поступление кислоты в анализируемую пробу должно производиться с малой скоростью. Скорость гашения и температуру реакции между известью и водой определяют один раз в смену по ГОСТ 9179-77. Для быстрого определения скорости гашения дает правильную картину гидратации. Если же в извести содержится пережог, то максимальная температура извести на этом отнюдь не заканчивается, и действительную скорость гашения можно определить лишь по характеру кривой при более длительном испытании.

Дробление извести. Проверяют один раз в смену путем рассева пробы дробленой извести на ситах с отверстиями 5, 10, 20 и 30 мм. При измельчении в молотковой дробилке вся известь должна проходить сквозь сито с отверстиями 10 мм, а остаток на сите с отверстиями 5 мм не должен превышать 25%. Если на заводе используют щековые дробилки, то вся дробленая известь должна проходить сквозь сито с отверстиями 30 мм, а остатки на остальных ситах должны быть соответственно не более 50, 30 и 20%.

Шихтовка песков. Эту операцию контролируют в начале каждой смены. В том случае, если крупность песков отличается не более чем в три раза, их шихтовку следует прекратить, так как при этом пористость песков увеличится, что приведет к перерасходу вяжущего.

При грубой шихтовке песков в карьере проверяют, в какой пропорции загружают вагонетки или автосамосвалы песками различной крупности в каждом забое. При наличии нескольких приемных бункеров для разных фракций песка необходимо проверять заданную пропорцию песков в шихте по количеству питателей одинаковой производительности, одновременно выгружающих пески различной крупности. Если жеподача разных песков осуществляется только из двух бункеров, то. в этом случае проверяют количество песка, выдаваемого каждым питателем, общеизвестными приемами по скорости движения ленты питателя и площади сечения лежащего на ней песка с учетом его насыпной плотности.

Отсев включений из песка. В начале каждой смены проверяют состояние сит на грохотах, так как при разрыве сит крупные включения могут попадать в просеянный песок, а при замазывании – песок может поступать в отсев.

Дозирование компонентов вяжущего. Проверяют ежесменно положение шиберов или отсекающих ножей при использовании объемных питателей и показания регистрирующих приборов при использовании весовых дозаторов. Не реже раза в неделю производят контрольные взвешивания порций компонентов, выдаваемых питателями и дозаторами за определенный промежуток времени (например, за 15 – 20 с).

Тонкость помола вяжущего. Контролируют не реже одного раза в смену путем просева пробы на механическом приборе для просеивания цемента СЦ и определения удельной поверхности вяжущего на приборе ПСХ-4. Остаток на сите с сеткой №021 не должен превышать 2%, а на сите с сеткой №008 – 10%. Удельная поверхность вяжущего должна быть не менее 4000 см2/г. В случае недостаточной дисперсности вяжущего необходимо уменьшить подачу материала в мельницы.

Активность вяжущего. Ее определяют три раза в смену титрованием проб раствором соляной кислоты с учетом данных.

Дозирование компонентов силикатной смеси. Эту операцию проверяют в начале каждой смены аналогично контролю дозирования компонентов вяжущего.

Приготовление смеси. Контролируют увлажнение компонентов, их пароподогрев (в случае его применения) и содержание активной окиси кальция в смеси не реже трех раз в смену. Однородность смеси определяют один раз в неделю путем последовательного отбора за 10 с в стеклянные бюксы с притертыми крышками не менее 15 проб смеси, выходящей из смесителя, и определения содержания в них влаги и активной окиси кальция. Для определения активности следует брать навеску смеси 7 г, так как, при этом получаются наиболее правильные результаты. Затем известными способами подсчитывают коэффициент вариации влажности и активности смеси, который должен быть не выше 0,1. В случае его превышения необходима тщательная регулировка работы дозаторов, проверка состояния лопастей смесителей и частоты вращения их валов.

Гашение смеси. Проверяют температуру поступающей в силосы или реакторы и выходящей из них смеси три раза в смену и степень погашенности извести один раз в смену. Степень погашенности определяют по пробе массой 100 г, помещенной в сосуд Дьюара, непосредственно на месте отбора, сравнивая кривую остывания пробы с тарировочной кривой остывания сосуда Дьюара при одинаковой их начальной температуре. В том случае, когда кривая остывания пробы расположена выше тарировочной кривой, необходимо увеличить сроки гашения смеси.

Обработка гашеной смеси. Проверяют не реже трех раз в смену зерновой состав и влажность гашеной смеси до и после обработки, Визуально под бинокулярной лупой определяют один раз в смену, из чего состоят отсеянные комочки: из скоплений частиц извести, глины, дисперсного кремнезема или же из окатышей хорошо промешанной однородной смеси компонентов. При наличии в смеси отдельных комочков извести, глины и других дисперсных материалов следует проверить правильность и равномерность питания стержневых смесителей, а в случае обработки и до увлажнения смеси в лопастных смесителях – также состояние лопастей и частоту их вращения.

Формование и укладка сырца на вагонетки. Необходимо не реже одного раза в смену определять на циферблатных весах массу сырца, сформованного в различных гнездах стола каждого пресса, внешний вид и прочность сырца, наличие в нем дефектов, возникающих при формовании и укладке автоматами на запарочные вагонетки, а также состояние поверхности платформ вагонеток.

Транспортирование сырца и загрузка его в автоклавы. Следует ежесменно проверять состояние откаточных путей и стыков, загрязненность рельсов просыпью, плавность заталкивания запарочных вагонеток в автоклавы, закрывание крышек проходных автоклавов с выгрузочного конца сразу после выкатки состава запаренного кирпича во избежание охлаждения и подсушки загружаемого сырца.

Автоклавная обработка. Ежесменно контролируют правильность проведения заданного режима запаривания сырца по диаграммам на контрольных приборах или же при наличии программных регуляторов по их записям. Одновременно проверяют запись давления пара в магистральном паропроводе, которое должно превышать, по крайней мере, на 0,05 МПа заданное давление в автоклавах. Необходимо регулярно следить за выпуском воздуха из автоклавов в начале запаривания. Качество запаренного силикатного кирпича и камней определяется по ГОСТ 379-79 для каждой партии изделий, равной вместимости одного автоклава, по внешнему виду, размером (250*120*88мм), испытанию на прочность при изгибе и сжатии, причём последние испытание помогает определить марку кирпича. Силикатный кирпич также испытывается на водопоглощение и морозостойкость (25 циклов).