Техника безопасности при работе в химической лаборатории

Работая в лаборатории, необходимо соблюдать меры предосторожности, придерживаясь следующих правил.

Общие сведения:

− запрещается входить в лабораторию в верхней одежде;

− работа в биохимической лаборатории допускается только в специальном халате, так как вероятна возможность загрязнения, порчи одежды при попадании на нее едких реактивов.

Обращение с реактивами:

− все концентрированные кислоты и щелочи должны находиться в вытяжном шкафу;

− все опыты с ядовитыми и неприятно пахнущими веществами проводить в вытяжном шкафу;

− наливать или насыпать реактивы следует только над столом;

− не следует оставлять открытыми банки с реактивами;

− пролитые или рассыпанные реактивы нужно немедленно удалить со стола, вытерев стол тряпкой и обмыв водой;

− пролитые концентрированные кислоты следует засыпать песком, затем собрать песок лопаткой. Облитое место необходимо облить раствором соды и вытереть тряпкой;

− при работе с органическими растворителями (спирты, эфиры, ацетон, бензин и др.) нельзя определять вещество по запаху, т. к. может произойти отравление их парами;

− наполнение пипеток растворами органических растворителей, кислот, щелочей проводят только при помощи груши;

− внимательно следить за тем, чтобы реактивы (особенно кислоты и щелочи) не попадали на лицо, руки и одежду;

− не ходить по лаборатории с концентрированными кислотами, а наливать их только в определенном, отведенном для этого месте;

− не загрязнять реактивы во время работы (не путать пробки от склянок, содержащих разные реактивы; избыток взятого реактива не выливать обратно в склянку; пользуясь пипеткой, набирать каждый реактив только предназначенной для этого пипеткой, ни в коем случае не путать их);

− в случае попадания на кожу концентрированной кислоты облитое место нужно промыть большим количеством воды, а затем разбавленным раствором соды. При попадании растворов щелочей на кожу пораженное место нужно обмыть сначала разбавленной кислотой, а потом водой.

Закончив работу, привести рабочее место в порядок.

Изготовление микрошлифов

Для микроанализа из испытуемого материала вырезают образец (микрошлиф) и путем ряда операций (шлифования, полирования, травления) доводят до такого состояния, когда при рассмотрении его в металлографический микроскоп выявляют неметаллические включения, мелкие поры, графит в чугуне (после шлифования и полирования) или микроструктуры (после шлифования, полирования и травления).

Микрошлиф – это специально подготовленный образец металла или сплава.

Изготовление металлографических шлифов состоит из вырезания образца, шлифовки и полировки.

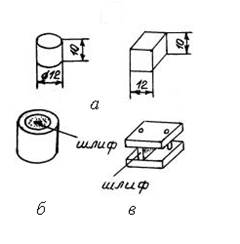

Наиболее удобным считается микрошлиф с площадью поперечного сечения приблизительно 1 см2 и высотой 10…15 мм. Однако на практике часто изготавливают шлифы и других размеров. Если образцы имеют небольшие размеры, то для приготовления шлифа их зажимают в струбцины или заливают в легкоплавкие материалы (сплав Вуда, полистирол и т. п.) (рис. 1).

Поверхность образца, на которой должен быть подготовлен шлиф, предварительно выравнивают путем обработки на абразивном круге с периодическим его охлаждением. Для удаления грубого рельефа и наклепа на поверхности образца, получающихся после обработки на абразивном круге, производится шлифовка бумажной шкуркой. Ее нужно начинать с более крупнозернистого материала, последовательно переходя к более мелкозернистому. Абразивными материалами, используемыми для изготовления металлографических шлифов, могут быть электрокорунд, карбид кремния, стекло и другие, которые наносятся на бумагу или ткань.

Рис. 1. Металлографические шлифы:

а – нормальные размеры шлифов;

б – шлиф, залитый легкоплавким сплавом; в – шлиф, зажатый в струбцину

Шлифовать образцы можно вручную, на неподвижной шкурке, или на шлифовальных станках. Ручная шлифовка – медленный и трудоемкий процесс, однако при нем меньше разогреваются образцы и как следствие – меньше искажается структура поверхности.

При ручной шлифовке шлифовальную бумагу кладут на толстое ровное стекло, либо на другую полированную поверхность. Шлиф необходимо плотно прижимать к бумаге и придавать ему возвратно-поступательное движение. При переходе от более грубой шлифовальной бумаги к менее грубой, необходимо очищать образец от абразива и менять направление шлифовки на 90°. Обработку на каждом номере бумаги заканчивают после исчезновения перпендикулярных рисок от шлифования на предыдущей бумаге. Для шлифования мягких металлов шкурку предварительно смачивают керосином или натирают парафином, чтобы избежать вдавливания в поверхность образца абразивных частиц (рис. 2).

Рис. 2. Рекомендуемый прием полирования шлифа

на полировальной установке:

1 – стол полировальной установки; 2 – диск;

3 – сукно; 4 – защитный кожух

После шлифования поверхности образца проводят полирование с целью устранения рисок, оставшихся от воздействия абразивных частиц. Полировать шлифы можно также вручную и на полировальных станках. На вращающийся круг станка либо на гладкую поверхность натягивают полировальный материал – фетр, сукно, драп, бархат и другие и смачивают водной суспензией тонкодисперсного абразива (окись алюминия, хрома, магния и др.). Полировку заканчивают после исчезновения рисок от шлифовки на бумаге и при получении зеркальной поверхности шлифа (рис. 3).

Полированный образец промывают проточной водой и тщательно высушивают фильтровальной бумагой, прикладывая ее к шлифу, но, не вытирая ею.

При проведении вышеописанной механической полировки возникает некоторое искажение поверхностного слоя металла, поэтому в ряде случаев проводят электрохимическую полировку.

а б в

Рис. 3. Различная степень готовности микрошлифа:

а – подготовлен к более тонкой шлифовке;

б – требуется продолжение шлифовки на данном абразиве;

в – состояние поверхности микрошлифа после полировки

Приготовленный микрошлиф исследуют под оптическим микроскопом при небольшом увеличении с целью определения качества его изготовления, наличия и распределения неметаллических включений (графита, сульфидов, окислов и т. д.).

Для исследования микроструктуры шлиф подвергают травлению. Перед травлением поверхность шлифа обезжиривают спиртом. Наиболее часто применяется травление методом избирательного растворения фаз. Он основан на различии физико-химических свойств отделенных фаз и пограничных участков зерен. В результате различной интенсивности растворения создается рельеф поверхности шлифа.

Для выявления микроструктуры применяются специально подобранные кислоты и щелочи различной концентрации, растворы солей. На поверхности шлифа происходит растворение одних фаз, окисление и окрашивание других. Химическое травление осуществляется путем погружения образца в травящий реактив или протирания образца с помощью тампона. Продолжительность травления чаще всего устанавливается опытным путем. В большинстве случаев признаком травления является потускнение поверхности, наступающее обычно через несколько секунд. После травления шлиф быстро промывают водой и сушат фильтровальной бумагой.

Если поверхность шлифа под микроскопом очень светлая и структура недостаточно выявлена, то шлиф недотравлен, и необходимо травление повторить. Если структура получена очень темной, шлиф перетравлен, и его необходимо вновь полировать, а затем травить.

Примеры рекомендуемых реактивов для выявления структуры различных металлов и сплавов приведены в таблице.

Таблица