Определение основных параметров обделок

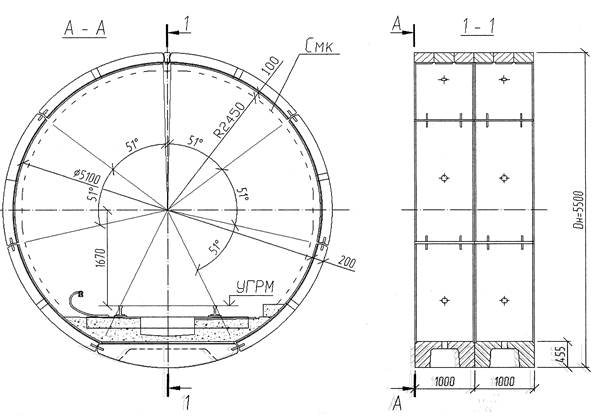

На рис. 3.2 приведен пример оформления чертежа конструкции обделки перегонного тоннеля метрополитена.

Процесс конструирования сборной обделки кругового очертания предполагает следующую последовательность действий. Первоначально, исходя из соответствующего назначению тоннеля габарита приближения строений, назначают внутренний диаметр обделки. Внутренние размеры обделок перегонных тоннелей метрополитена кругового очертания определяются габаритом «Смк». С учетом зазора, необходимого на случай неизбежных отклонений внутреннего очертания обделки при ее возведении или деформации конструкции, минимальный внутренний диаметр обделок принимается равным: для обделок перегонных тоннелей – Dвн = 5,1…5,6 м.

Рис. 3.2. Конструкция обделки перегонного тоннеля

из железобетонных блоков

Затем, в зависимости от диаметра обделки и инженерно-геологиче-ских условий, выбирают материал обделки.

В соответствии с механическими характеристиками материала определяют форму рабочего сечения и наружный диаметр обделки (т. е. толщину блока или высоту кольцевого борта тюбинга). Рекомендации по выбору материала и типа сборной обделки при выполнении курсового проекта приведены в табл. 3.1.

Для чугунных обделок диаметром Dвн = 5,1…5,6 м, сооружаемых в неустойчивых водоносных грунтах при значительных нагрузках на конструкцию, высоту борта можно принять предварительно hб = 0,03…0,04 Dвн, в устойчивых – 0,025…0,03 Dвн. Для железобетонных обделок высота сечения железобетонного тюбинга или блока hб может быть задана предварительно, в соответствии с опытом проектирования: для обделок перегонных тоннелей метрополитена диаметром Dвн = 5,1…5,6 м равной hб = 0,04…0,055 Dвн. Меньшая высота сечения соответствует более устойчивым грунтам.

Размеры бортов и ребер железобетонных тюбингов назначают с учетом размещения в них рабочей арматуры, а толщину спинки увеличивают еще и для обеспечения водонепроницаемости обделки.

Полученную высоту сечения обделки корректируют с учетом размеров типовых конструкций и окончательно устанавливают на основании статического расчета [6, с. 73–77].

Далее назначают ширину кольца обделки по длине тоннеля и производят разбивку кольца на составные элементы – тюбинги или блоки. Ширину кольца тюбинговой обделки в направлении оси тоннеля bк определяют главным образом в зависимости от устойчивости грунтов и диаметра тоннеля. Чем устойчивее грунт в забое и чем меньше диаметр обделки, тем большей может быть принята ширина кольца. Следует отметить, что с увеличением ширины кольца при одинаковой длине тоннеля уменьшается число монтажных единиц обделки, а следовательно, количество болтов и протяженность стыков, подлежащих гидроизоляции. Ширина кольца определяет массу элементов и, как следствие, грузоподъемность механизмов для монтажа обделки. Ширину кольца железобетонной блочной обделки bк назначают в зависимости от диаметра тоннеля, с учетом производственных требований. К этим требованиям относятся: соответствие ширины кольца заданной длине хода гидроцилиндров щита, согласованность циклов проходки и монтажа обделки, а также соответствие размеров и массы блоков подъемно-транспортному и монтажному оборудованию в тоннеле. Вышеназванные обстоятельства послужили тому, что в нашей стране наибольшее распространение получили обделки с шириной кольца bк равной 0,5; 0,75; и 1 м.

Разбивка кольца на элементы осуществляется исходя из производственно-технических условий его изготовления и возведения, в соответствии с которыми длина элемента по дуге составляет L = 1,5…3,0 м, при этом предельная масса элемента не более 2,5 т (при применении отечественного оборудования). Длина замковых (ключевых) элементов – для тюбинговых обделок L1 = 25…45 см, для блочных обделок L1 = 15…20 см. При разбивке кольца сборной железобетонной обделки на элементы учитываются также условия статической работы обделки. В процессе совершенствования блочных железобетонных обделок было выявлено, что величина изгибающих моментов в блоках быстро падает с увеличением числа блоков до 5, после чего уменьшается незначительно. Однако с увеличением числа блоков в обделке существенно повышается ее деформативность, увеличиваются трудозатраты на монтаж и гидроизоляцию продольных стыков. Руководствуясь вышеприведенными соображениями, в кольцо обделки перегонных тоннелей рекомендуется включать 7…10 блоков.

Для того чтобы иметь возможность завершить монтаж кольца тюбинговой обделки (замкнуть кольцо) изнутри, необходимо как минимум три типа тюбингов: нормальные «Н», оба продольных борта которых направлены радиально, один ключевой«К» клиновидной формы сечения и два смежных «С». Смежные тюбинги отличаются от нормальных тем, что их продольные борта, примыкающие к ключевому тюбингу, скошены.

Замыкание колец обделок из прямоугольных блоков производят продольным ключевым блоком, вдавливая его в торцевую плоскость кольца щитовыми гидроцилиндрами. Для обеспечения возможности замкнуть кольцо этим последним блоком, между гидроцилиндрами и кольцом должно быть дополнительное пространство. Как правило, при щитовой проходке этого пространства недостаточно, поэтому для замыкания кольца, состоящего только из блоков прямоугольной формы, используют ключевые элементы из двух-трех коротких блоков. Если кольцо замыкать одним блоком клиновидной формы, то соседним с ключевым блокам необходимо придать трапециевидную в плане форму [4, с. 29].

Кольцо обделки, состоящее из блоков одного типоразмера в форме трапеции, замыкается без ключевого блока.

В поперечном сечении конфигурация блоков в значительной степени связана с конструкцией устройств, предназначенных для фиксирования положения блоков до замыкания кольца. Поскольку блоки в кольце работают преимущественно на сжатие, их поперечное сечение целесообразно принять сплошным или для облегчения массы блока ребристым. Блоки сплошного сечения должны быть снабжены небольшими углублениями, предназначенными для установки соединительных деталей при сборке обделки (болты, шпонки, нарезные шпильки и т. п.).

Затем, в соответствии с требуемой жесткостью и несущей способностью обделки, определяют способ соединения элементов в кольце и колец между собой, назначают основные геометрические параметры элементов и устанавливают необходимость перевязки швов обделки. При возведении обделок в обводненных неустойчивых грунтах обязательно наличие связей между элементами в продольных и поперечных стыках и перевязка стыков. Обязательно наличие связей растяжения в стыках и для обделок, расположенных в сейсмоопасных районах. В устойчивых связных и полускальных грунтах допустимо отсутствие связей растяжения в стыках и перевязки стыков (см. табл. 3.1).

После этого решают вопросы обеспечения водонепроницаемости обделки.

Завершающим этапом проектирования обделки являются статический расчет конструкции и проверка прочности ее сечений. В результате расчетов либо подтверждается соответствие запроектированной обделки заданным инженерно-геологическим условиям, либо вносятся необходимые коррективы в конструкцию.