Буровзрывные работы при проведении горизонтальных выработок. Проветривание

Бурение шпуров производится ручными сверлами, перфораторами, бурильными установками.

1. Ручные сверла - применяются для бурения шпуров глубиной до 3м по породе с f £ 6. Бурение производится непосредственно с рук или с легких поддерживающих устройств (СЭР-19М, ЭР14Д-2М, ЭР18Д-2М, ЭРП18Д-2М). Электрические колонковые сверла применяют при бурении по породе с f £ 10 (СЭК-1, ЭБК, ЭБГ, ЭБГП-1).

Производительность бурения определяется по формуле (м/ч):

| Рб = 10 n kн k0 / f | (10) |

где n - число бурильных машин;

kн - коэффициент надежности машин (0.9);

k0 - коэффициент одновременности работы машин (0.8 - 0.9).

2. Перфораторы применяются для бурения шпуров по породам с f ³ 5 (ПП36В, ПП54В, ПП54ВБ, ПП63В,ПК-3, ПК-9,ПК-50).

Производительность бурения определяется по формуле (м/ч):

| Рб = n kн k0 kд kп / (0.5 + а f) | (11) |

где kд - коэффициент зависящий от диаметра шпура (0.7 - 0.72 при dш = 45 мм; 1 при dш = 32 - 36 мм);

kп - коэффициент учитывающий тип перфоратора (1.1 для ПП63В, ПП54; 1 для ПП36В);

а - коэффициент учитывающий изменение скорости бурения в различных породах (0.02 при f = 5-10; 0.3 при f = 10-16).

3. Бурильные установки . Бурение шпуров производится буровыми установками (СБУ-2М, БУР-2, БУ-1) или навесным бурильным оборудованием смонтированым на погрузочных машинах (1ПНБ-2Б, 2ПНБ-2Б).

Производительность бурения определяется по формуле (м/ч):

| Рб = 60 n k0 kн vм / (1 + vм St) | (12) |

где n - число бурильных машин на установке, шт;

k0 - коэффициент одновременности в работе машин (0.9 - 1);

kн - коэффициент надежности установки (0.8 - 0.9);

St - продолжительность вспомогательных работ ( 1 - 1.4 мин/м);

vм - механическая скорость бурения (м/мин).

Таблица 7

Скорость бурения

| Тип | скорость бурения (м/мин) при коэффициенте крепости | |||

| установки | 4 - 6 | 7 - 9 | 10 - 14 | 15 - 18 |

| БУЭ-1; БУЭ-2; НБ-1Э | 2.5 - 1.4 | 1.0 - 0.7 | _ | _ |

| БУ-1; БУР-2; НБ-1П | 1.5 - 1.0 | 0.8 - 0.6 | 0.6 - 0.3 | 0.3 - 0.15 |

Продолжительность бурения шпуров (ч):

| (13) |

где tп - подготовительно-заключительные работы (0.5 - 0.7 ч).

Заряжание и взрывание шпуров

Заряжание производится после окончания бурения всех шпуров.

Технология взрывания включает выполнение следующих операций:

- изготовление патронов-боевиков;

- заряжание и забойку шпуров;

- монтаж взрывной сети и проверку ее исправности;

- подсоединение у взрывной сети источника тока и производство взрыва;

- проветривание забоя и осмотр взорванной горной массы;

- ликвидация отказавших зарядов.

В конце бурения шпуров мастер-взрывник или горный мастер проверяют соответствие глубины и расположения шпуров паспорту буровзрывных работ. После проверки качества бурения шпуров и очистки их от буровой мелочи из забоя удаляется буровое оборудование, инструмент и шланги.

До начала заряжания в забой доставляются в необходимом количестве ВВ и СВ, материал забойки, инертная пыль, смачиватели. При необходимости наращивается став труб вентиляции, обесточивается эл. кабели проверяется надежность расклинивания рам крепи .

После помещения заряда в шпур свободная часть шпура заполняется инертным материалом - производят забойку шпура.

Для механизированного заряжания шпуров гранулированным ВВ применяются зарядчики (РПЗ-0.6, ЗП-2, Курма-7).

Изготовление патронов-боевиков при электровзрывании может производится различными способами:

- патрон ВВ с торца открывают (разворачивают бумажную оболочку), слегка разминают ВВ, делают углубление и вставляют в него ЭД, сжимают бумажную оболочку выше торца патрона и перевязывают его шпагатом;

- патрон с торца прокалывают медной наколкой диаметром 9-10 мм, вставляют ЭД в образовавшееся гнездо, делают из концевых проводов ЭД петлю вокруг патрона ВВ и затягивают ее.

Все соединения концевых и монтажных проводов выполняют путем скручивания с последующей изоляцией изоляционной лентой или специальными зажимами-контактами. Монтаж взрывной сети начинают только после полного окончания зарядных работ и забойки шпуров. Концы магистрального провода во время монтажа взрывной сети, а также концевые провода ЭД, должны быть замкнуты накоротко.

При последовательном соединении концы проводов соседних ЭД соединяют последовательно, а крайние провода первого и последнего ЭД присоединяют к магистральным проводам, идущим к источнику тока.

Общее сопротивление взрывной цепи при последовательном соединении ЭД определяют по формуле:

Rобщ = R1 + R2 + n1 R3 , Ом (13)

где: R1 - сопротивление магистрального провода на участке от взрывного прибора до выводов взрывной цепи в забое выработки, Ом;

R2 - сопротивление дополнительных монтажных поводов, соединяющие концевые провода ЭД между собой и с магистральным проводом, Ом;

n1 - количество последовательно соединенных ЭД, шт;

R3 - сопротивление одного ЭД с концевыми проводами, Ом.

При этом сила тока, протекающего через один ЭД, равна:

i = U / Rобщ , А (14)

где: U - напряжение источника тока, В.

При последовательно - параллельном соединении все ЭД разбивают на равные группы, внутри которых ЭД соединяют плследовательно, а группы между собой - параллельно. Такое соединение применяется в тех случаях, когда необходимо взорвать большое число ЭД от источника тока с напряжением надостаточным для взрывания того-же количества ЭД, соединенных последовательно.

Общее сопротивление взрывной цепи при последовательно-параллельном соединении ЭД определяют по формуле:

Rобщ = R1 + (R2 + n1 R3 ) / m1 , Ом (15)

где: m1 - количество параллельно соединенных груп ЭД, шт.

При этом сила тока, протекающего через один ЭД, равна:

i = U / ( m1 Rобщ ), А (16)

При параллельно-пучковом соединении концевые провода всех ЭД с помощью дополнителльных монтажных проводов соединяют между собой параллельно с образованием одной пары выводов, к которым крепятся присоединяют концы магистральных проводов.

Общее сопротивление взрывной цепи при параллельно-пучковом соединении ЭД определяют по формуле:

Rобщ = R1 + (R2 + R3 ) / n2, Ом (17)

где: n2 - количество параллельно соединенных ЭД, шт.

При этом сила тока, протекающего через один ЭД, равна:

i = U / (n2 Rобщ ), А (18)

При параллельно-последовательном соединении все ЭД разбивают на равные группы, внутри которых ЭД соединяются параллельно, а группы между собой - последовательно.

Общее сопротивление взрывной цепи при параллельно-последовательном соединении ЭД определяют по формуле:

Rобщ = (R1 + (R2 + R3 )m2 / n2 ) + R4 (m2 - 1), Ом (19)

где: m2 - количество последовательно соединенных групп ЭД, шт;

R4 - сопротивление соединительного провода между соседними группами ЭД, Ом.

При этом сила тока, протекающего через один ЭД, равна:

i = U / (n2 Rобщ ), А (20)

Общее сопротивление взрывной цепи после ее монтажа проверяют измерительными приборами. Продолжительность контакта прибора и проверяемой цепи должна быть не более 4 сек.

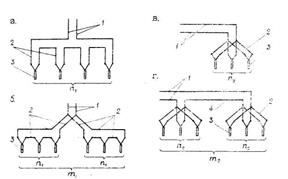

Рис. 4

Принципиальные схемы соединения ЭД в цепь

а - последовательное; б - последовательно-параллельное; в - параллельно-пучковое; г - параллельно-последовательное.

Продолжительность зарядки шпуров (мин):

| (21) |

где N - число шпуров, шт;

tз - время на заряжание одного шпура, мин. 2.5 - 3);

jз - коэффициент одновременности работ на заряжании (0.7 - 0.8);

nз - число рабочих на заряжании;

tпз - подготовительно-заключительные работы (15 - 20 мин.).

Число помощников взрывника: 1 - число шпуров до 30 или Sпр < 10 м2;

2 - число шпуров 30 - 60 или Sпр = 11 - 20 м2;

3 - число шпуров > 60 или Sпр > 20 м2;

ПРОВЕТРИВАНИЕ

Количество воздуха для проветривания подземных сооружений

Расчет количества воздуха, необходимого для проветривания выработки производится по ряду факторов, основными из которых являются: количество ядовитых газов, образующихся при взрывных работах; количество выхлопных газов, образующихся при работе ДВС; количество газов выделяющихся из горных пород; по числу одновременно работающих в выработке людей.

Расчет производится по каждому фактору и из полученных результатов принимают наибольшее значение, предварительно проверив его по минимаоьной допустимой скоорости движения воздуха.

Проветривание после взрывных работ. Количество воздуха необходимого для проветривания после взрывных работ для нагнетательного проветривания определяется по формуле:

| (22) |

где Qн - коливоздуха необходимого для проветривания по нагнетательной схеме, м3 / мин

t - время проветривания, мин (20 - 30 мин, согласно ПБ);

А - количество одновременно взрываемого ВВ, кг;

S - площадь поперечного сечения выработки (в свету), м2;

L - длина проветриваемой выработки, м;

Iвв - газовость ВВ, л/кг (при взрывании по породе принимается равным 40 л/кг);

kобв - коэффициент, учитывающий обводненность выработки;

kут.тр - коэффициент, учитывающий утечки воздуха из трубопровода.

Значение kобв принимается в зависимости от характера выработки.

Таблица 8

| kобв | |

| Стволы сухие (приток до 1 м3 / ч) и обводненные глубиной более 200м. Горизонтальные и наклонные выработки проводимые по сухим породам | 0.8 |

| Стволы обводненные (приток до 6 м3 / ч) глубиной более 200 м. Горизонтальные и наклонные выработки частично проводимые по водоносным породам (влажные выработки) | 0.6 |

| Стволы обводненные (приток от 6 до 15 м3 / ч), капеж в виде дождя. Горизонтальные и наклонные выработки на всю длинну проводятся по водоносным горизонтам или с применением водянных завес (обводненные выработки) | 0.3 |

| Стволы обводненные (приток более 15 м3 / ч), капеж в виде ливня | 0.15 |

По мере движения газового облака по выработке из призабойного пространства происходит его разжижение за счет турбулентной диффузии и утечек воздуха через неплотности трубопровода. В протяженных выработках за счет этого фактора концентрация газов может снизится до допустимой на расстоянии, меньшем длины выработки - критическая длина. Эта критическая длина выработки определяется по формуле (м):

| Lкр = 12.5 А Iвв kт.д / (S k2ут.тр) | (23) |

где kт.д - коэффициент турбулентной диффузии, принимается в зависимости от величины Lд / dтр .

Таблица 9

| Lд / dтр.п | 3.22 | 3.57 | 3.93 | 4.28 | 5.40 | 6.35 | 7.72 | 9.60 | 12.10 | 15.80 |

| kт.д | 0.247 | 0.262 | 0.266 | 0.287 | 0.335 | 0.395 | 0.460 | 0.529 | 0.600 | 0.672 |

где Lд - расстояние от конца трубопровода до забоя, м;

dтр.п - приведенный диаметр вентиляционного трубопровода, м (при расположении трубопровода в углу выработки равен 2 dтр, при расположении у стенок, посередине высоты или ширины выработки равен 1.5 dтр (здесь dтр - диаметр трубопровода, м).

При Lкр < L в формулу (14) вместо L подставляют Lкр.

Количество воздуха, необходимого для проветривания выработки всасывающим способом, можно расчитать по формуле:

| (24) |

где: Qв - количество воздуха необходимого для проветривания при всасывающем способе проветривания, м3 / мин.

Проветривание при наличие постоянных источников газовыделения. Особенностью постоянных источников газовыделения является то, что они имеют более или менее постоянный по времени характер и рассредоточены по всей длине выработки или на значительном ее участке.

Qн = (100 kн Iг ) / (С - С0 ) (25)

где: Qн - количество воздуха, которое необходимо подать в выработку для разжижения выделившегося в ней газа до допустимой концентрации, м3 / мин;

kн - коэффициент неравномерности газовыделения (принимается равным kн = 1.2);

Iг - среднее количество газа, выделяющегося в выработку, м3 / мин;

С - допустимое содержание газа в воздухе выработке, %;

С0 - процентное содержание газа в поступающем в выработку воздухе, %.

Таблица 10

Допустимое содержание метана в воздухе.

| Вентиляционная струя | Недопустимое содержание метана, % по объему | Примечание |

| Исходящая из очистной или подготовительной выработки, камеры, участка | более 1 | Содержание среднее в поперечном сечении вентиляционной струи |

| Исходящая крыла, шахты | более 0.75 | то же |

| Поступающая в ичистные выработки, к подготовительным забоям и в камеры | более 0.5 | то же |

| Местные скопления метана в очистных, подготовительных и других выработках | 2 и более | Содержание в какой-либо точке поперечного сечения выработки в свету |

Проветривание при работе в выработках автотранспорта. В соответствии с Инструкцией по безопасному применению самоходного нерельсового оборудования в подземных рудниках расчет необходимого количества воздуха, подаваемого в выработку, в которой работают машины с ДВС, рекомендуется принимать по норме расхода воздуха на 1 Вт суммарной мощности двигателей.

Qдвс = qн Nдвс , м3 / мин (26)

где: qн - норма расхода свежего воздуха на 1 Вт мощности двигателя (qн = 0.007 м3 / мин);

Nдвс - общая мощность раблтающих в выработке ДВС, Вт.

Потребное количество воздуха по числу людей в выработке и минимальной скорости вентиляционного потока. По максимальному числу людей, одновременно находящихся в забое выработки, потребное количество воздуха рассчитывается по формуле:

Qл = qн Nл , м3 / мин (27)

где: qн - норма воздуха на 1-го человека, м3 / мин (по санитарным нормам количество воздуха на одного человека должно быть не менее 6 м3 / мин);

Nл -максимальное число людей одновременно находящихся в выработке, шт.

По минимальной скорости движения воздуха:

Qв = 60 vmin S , м3 / мин (28)

где: vmin - минимальная скорость движения воздуха, м/с (принимается равной 0.25 м/с);

S - площадь поперечного сечения выработки, м2 .

Аэродинамическое сопротивление трубопровода.

Напор создаваеммый вентилятором при его работе на вентиляционный трубопровод, расходуется на преодоление сопротивление трения и местных сопротивлений, а также на скоростной напор при выходе воздуха из трубопровода или при входе в него, при всасывающем проветривании.

Аэродинамическое сопротивление трения трубопровода без учета утечек воздуха определяется по формуле:

Rтр = 6.45 aтр Lтр / d5тр , Н*с2 / м8 (31)

где: aтр - коэффициент аэродинамического сопротивления, Н*с2 / м4 , для металических труб изменяется от 0.0037 до 0.0025, матерчатых типа М - от 0.0048 до 0.0045, текстовинитовых - от 0.0018 до 0.0012;

Lтр - длина трубопровода, м;

dтр - диаметр трубопровода, м.

Кроме того аэродинамическое сопротивление трения трубопровода можно определить через эквивалентное отверстие:

, Н*с2 / м8 (32)

, Н*с2 / м8 (32)

Местные сопротивления вентиляционных трубопроводов создаются обычно коленами, тройниками, ответвлениями и другими фасонными частями труб. Значения местных сопротивлений приведенны ниже.

Таблица 16

Сопротивление (Н*с2 / м8 ) фасонных частей гибких трубопроводов.

| Фасонная часть | При диаметре труб, мм | |||||||

| Колено под углом: 900 450 | 24.5 12.3 | 9.8 4.9 | 4.9 2.45 | 2.7 1.3 | 1.6 0.8 | 1.0 0.5 | 0.7 0.3 | |

| Тройники: при движении воздуха на проход под углом 900 при разветвлении струи с поворотом на 900 в обе стороны | 49.0 73.5 | 19.6 31.4 | 9.8 15.7 | 5.4 8.8 | 3.2 5.0 | 2.0 3.2 | 1.3 2.1 | |

| Отводы при движении струи на проход и ответвлении под углом 450 | 19.6 | 7.4 | 3.4 | 1.9 | 1.1 | 0.7 | 0.5 | |

Проектирование вентиляции.

Проектирование вентиляции подземных выработок осуществляется в следующей последовательности:

1. Выбирается способ проветривания;

2. Выбирается трубопровод и определяются его аэродинамические характеристики;

3. Производится расчет количества воздуха, необходимого для проветривания выработок;

4. Выбирается вентилятор.

Производительность вентилятора определяется по формуле:

Qв ³ kут.тр Qз , (33)

где: Qв - производительность вентилятора, м3 / мин;

kут.тр - коэффициент утечек воздуха;

Qз - количество воздуха необходимое для проветривания призабойного пространства, м3 / мин.

При этом должно выполнятся условие Qв ³ Qвыр (где Qвыр - количество воздуха необходимое для проветривания всей выработки).

Депрессия вентилятора определяется по формуле:

hв = Rтр Q2в , Па (34)

где: Qв - производительность вентилятора, м3 / с.

На основании полученных значений Qв и hв выбирается вентилятор местного проветривания (ВМП) при этом желательно (но необязательно) чтобы ВМП имел резерв производительности и депрессии.

Расход воздуха перед ВМП пи установке его в подземной выработке, проветриваемой сквозной струей, должен быть Qвс ³ 1.43 Qв .