ПЛАСТИФИКАТОРЫ И МЯГЧИТЕЛИ

НАПОЛНИТЕЛИ

Наполнители— твердые вещества различной химической природы — при введении в каучук распределяются в объеме получаемой композиции, образуя четко выраженную границу раздела с полимерной средой.

При введении наполнителей улучшаются технологические свойства резиновых смесей, уменьшается количество вводимого каучука, что снижает себестоимость изделий.

Введение наполнителей значительно улучшает физико-механические свойства резин. В зависимости от влияния на данные свойства наполнители подразделяются на активные (усиливающие) и неактивные.

Усиливающие, или активные, наполнители повышают прочность резин из некристаллизующихся каучуков и улучшают ряд других свойств резин (сопротивление раздиру, износу, условное напряжение при заданном удлинении и др.). Факторы определяющие эффект усиления от введения наполнителя, приведены на рис. 1.2.

Неактивные (инертные) наполнители, или разбавители, как правило используют для снижения стоимости резиновых смесей; при этом улучшается перерабатывае-мость резиновых смесей и резины приобретают ряд специфических свойств (тепло-, светостойкость и др.).

Рис. 1.2. Факторы, определяющие эффект усиления

Наибольшее практическое применение в резиновой промышленности получили твердые тонкодисперсные порошкообразные наполнители органического (технический углерод, синтетические смолы и пластики) и неорганического (мел, каолин, оксиды металлов, диатомит, коллоидная кремнекислота и др.) происхож-дения.

Основными характеристиками наполнителей являются плотность, дисперсность, удельная поверхность и структурность.

Дисперсность оценивается средним диаметром частиц d или удельной поверхностью. В ряде случаев определяют распределение частиц по диаметрам, т.е. фракционный состав наполнителя. В зависимости от диаметра частиц наполнителя изменяется его удельная поверхность.

Различают удельную геометрическую Sг и удельную адсорбционную Sа поверхности.

Значения Sг рассчитывают по величине d, полагая форму частиц идеально сферической, а их поверхность — гладкой.

Значения Sа оценивают по адсорбции наполнителем низкомолекулярных веществ (азот, фенол).

Отношение S а / Sг характеризует степень шероховатости поверхности частиц наполнителя. Этот показатель весьма важен для прогнозирования технологического поведения резиновых смесей, поскольку в мелких порах на поверхности наполнителя, не доступных для проникновения макромолекул каучука, могут адсорбироваться компоненты вулканизующей группы и другие ингредиенты, что существенно влияет на процесс вулканизации [22].

Структурность — это склонность частиц наполнителя (главным образом технического углерода) к агломерации.

Различают первичную структуру, образованную агрегатами частиц на стадии получения наполнителя, и вторичную, определяемую степенью развитости первичных агрегатов в результате их последующего взаимодействия.

Первичная структура значительно прочнее, чем вторичная. Прочность вторичной структуры возрастает с уменьшением дисперсности частиц, увеличением шероховатости и содержания полярных групп на поверхности. Вторичная структура разрушается при введении наполнителя в резиновую смесь, но может образовываться вновь в процессе хранения и вулканизации.

Структурность наполнителя оказывает существенное влияние на технологические свойства резиновых смесей. В зависимости от характера первичной структуры (степени агрегирования частиц) различают высокоструктурные и низкоструктур-ные марки наполнителей.

Структурность наполнителя можно оценивать прямым методом с помощью электронного микроскопа или косвенным методом, определяя масляное число. Масляным числом (МЧ), или абсорбцией масла, называется количество нелетучей жидкости (например, льняного масла или дибутилфталата), поглощаемое навеской наполнителя при растирании. Масляное число является комплексным показателем: оно увеличивается с ростом удельной поверхности и повышением структурности наполнителя.

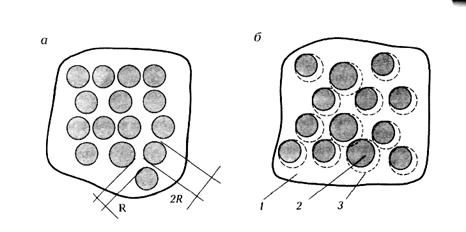

При введении наполнителя в эластомер между ними возникает адсорбционное, а иногда и химическое взаимодействие на границе раздела фаз [23|. Это взаимодействие возрастает с увеличением поверхности контакта эластомер — наполнитель, т.е. с увеличением дисперсности последнего. При этом некоторые высокодисперсные наполнители способны прочно адсорбировать на своей поверхности макромолекулы каучука, которые образуют на ней слой «связанного каучука» (рис. 1.3). В связанном каучуке подвижность макромолекул ограничена, что существенно влияет на свойства материала.

В случае введения низкодисперсных наполнителей интенсивность межфазного взаимодействия значительно меньше, и связанный каучук на поверхности частиц наполнителя не образуется. Высокодисперсные наполнители в большинстве случаев являются активными, а низкодисперсные — неактивными наполнителями резиновых смесей. Одним из наиболее распространенных высокодисперсных активных наполнителей в резиновой промышленности является технический углерод.

Рис. 1.3. Схематическое изображение структуры резиновых смесей,

содержащих неактивный (а) и активный (б) наполнители:

1 каучуковая матрица; 2 частицы наполнителя; 3 - связанный

каучук.

Технический углерод — Это тонкодисперсное порошкообразное вещество; em получают неполным сжиганием или термическим разложением газообра зных или жидких углеводородов.

Выпускают большое число марок гехнического углерода, различающихся физико-химичсскими характеристиками, элементным cocтaвoм , размерами части, удельной поверхностью, способом получения и видом используемою сырья |24| (таблица 1.13). Элеметарной частицей технического углерода является первичная частица, состоящая из множества микрокристаллитов. Первичные частицы в техническом уыероде образуют характерные цепочные структуры (агрегаты). Структуры сохраняются и при смешении технического углерода с каучуком. Связь удельной поверхности со структурностью технического углерода показана на рис. 1.4.

Технический углерод, обладающий высокой степенью агрегации (высокоструктурный), увеличивает вязкость материала, что повышает сдвиговые напряжения при переработке и способствует лучшему диспергированию ингредиентов резиновой смеси.

В соответствии со стандартом СТ СЭВ 3766-82, ГОСТ 7885-86 условное обозначение марки технического углерода включает один буквенный и три цифровых индекса, характеризующих:

- способ его производства (буквенный индекс);

- средний арифметический диаметр частиц (первая цифра);

- удельную адсорбционную способность (вторая цифра);

- структурность (третья цифра).

| Таблица 1.13 Харажтеристика разных типов технического углерода согласно ASТМ D 1765, ГОСТ 7885-86, ТУ У 6-00152052.083-97 | |||||||||||||||

| Показатели | ASТМ D 1765 | ГОСТ 7885 86. ТУ У 6-00 152052.С 83-97 | |||||||||||||

| Maрки | |||||||||||||||

| N660 | N539 | N550 | N330 | N339 | N375 | N220 | N299 | N234 | П514 | П324 | П323 | П234 | П245 | ||

| Йодное число г/кг | 36 ± 6 | 43 ± 5 | 43±5 | 82 ±5 | 90±5 | 90±5 | 121 + 5 | 108 ± 5 | 120 ± 5 | 43 ± 4 | 84±б | 82±5 | 105±6 | 121±6 | |

| Удельная внешняя поверхность по ЦТАБ, м 2 / г | 36±5 | 41 ± 5 | 42 ± 5 | 83 ± 6 | 95 ± 6 | 96 ± 6 | 111 ± 7 | 104±7 | 119 ± 7 | 83 + 4 | 98 + 4 | 109±4 | |||

| Адсорбция дибутилфта-лата, см3 /100г | 90 ± 5 | 111 +5 | 121 +5 | 102 +5 | 120 +5 | 114 +5 | 114 +5 | 124 +5 | 125 +5 | 101 +4 | 100 +5 | 83-91 | 101 +4 | 103 +5 | |

| рН водной суспензии | 6-9 | 6-9 | 6-9 | 6-9 | 6-9 | 6-9 | 6-9 | 6-9 | 6-9 | 6-8 | 7-9 | 6-8 | 6-8 | 6-8 | |

| Массовая поля потерь при 125°С, «%, не более | 1,0 | 1,0 | 1,0 | • 1,0 : | 1,0 | 1.0 | 1,0 | 1,0 | 1,0 | 0,9 | 0,9 | 0,9 | 0,9 | 0.9 | |

| Зольность, % не более | 0,45 | 0.45 | 0.45 | 0,45 | 0.45 | 0.45 | 0.45 | 0,45 | 0,45 | 0,45 | 0.45 | 0,45 | 0.45 | 0,45 | |

| Массовая доля остатка, %. не более, после просева через сито, | 0,1 0,001 | 0,1 0,001 | 0,1 0,001 | 0,1 0,001 | 0,1 0,001 | 0,1 0,001 | 0,1 0,001 | 0.1 0,001 | 0,1 0,001 | 0,08 0.001 | 0,08 0.001 | 0,08 0,001 | 0,08 0.001 | 0,08 0.001 | |

| Массовая доля общей серы, %, не более | 1,1 | 1,1 | 1,1 | 1,1 | 1,1 | 1,1 | 1,1 | 1,1 | 1,1 | 1,1 | 1,1 | 1,1 | 1,1 | 1.1 | |

| Светопропус кание толуольного экстракта, %, не менее | |||||||||||||||

| Прочность отдельных гранул, г (для ГОСТ по ГИТ, %) | 10-50 | 10 5O | 10 50 | 10 5O | 10 5O | 10 5O | 10 SO | 10 50 | 10 50 | 69-81 | 75-89 | 75-89 | |||

| Насыпная плотность, кг / м 3 не менее | 375. | ||||||||||||||

| Массовая доля пыли , % ,не более | В хоп-- пере 8 в м.та- ре - 15 | В хоп-- пере 8 в м.та- ре – 15 | В хоп-- пере 8 в м.та- ре – 15 | В хоп-- пере 8 в м.та- ре - 15 | В хоп-- пере 8 в м.та- ре – 15 | В хоп-- пере 8 в м.та- ре – 15 | В хоп-- пере 8 в м.та- ре - 15 | В хоп-- пере 8 в м.та- ре - 15 | В хоп-- пере 8 в м.та- ре - 15 | 6,0 | 6,0 | 6,0 | 6,0 | 6,0 | |

МЧ. мл / lOOг

Рис. 1.4.Связь адсорбции (масляного числа МЧ) дибутилфталата с удельной поверхностью S технического углерода различных типов (цифры в скобках - условная вязкость резиновых смесей на основе СКС).

При обозначении специфических свойств техуглерода и области его применения в конце обозначения через тире добавляется еще один или два буквенных индекса.

По способу производства различают (буквенный индекс): техуглерод ацетиленовый (А), канальный (К), печной (П), термический (Т) и специальный (С).

По среднему арифметическому значению диаметра частиц, определяемому методом электронной микроскопии, техуглерод обозначают цифрами от 0 до 9 (первая цифра):

0 — до 10 нм

1 — свыше 10 до 19 нм;

2 — свыше 19 до 25 нм.

3 — свыше 25 до 30 нм.

4 — свыше 30 до 39 нм:

5 — свыше 39 до 48 нм;

6 — свыше 4S до 60 нм;

7 — свыше 60 до 100 нм:

8 -свыше 100 до 200 нм;

9 — свыше 200.

По удельной адсорбционной поверхности, определяемой методом адсорбции азота, гехуглсрод обозначают цифрами от 0 до 9 (вторая цифра):

0 — до 35 м2/г

1 свыше 35 до 70 м2/г

2 — свыше 70 до 90 м2/г

3 — свыше 90 до 110 м2/г

4 свыше 110 до 130 м2/г

5 — свыше 130.до 160 м2/г

6 — свыше 160 до 250 м2/г

7 — свыше 250 до 400 м2/г

8 — свыше 400 до 700 м2/г

9 — свыше 700 м2/г

По структурности, выражаемой показателями адсорбции ди-бутилфталата, техуглерод обозначают индексами от 0 до 9 (третья цифра):

0-- -до 50 см3/100 г;

1 — свыше 50 до 70 см3/100 г;

2 - свыше 70 до 80 см3/100 г;

3 - свыше 80 до 90 см3/100 г;

4 - свыше 90 до 105 см3/100 г;

5 — свыше 105 до 120 см3/100 г;

6 — свыше 120 до 140 см3/100 г;

7 — свыше 140 до 160 см3/100 г;

8 — свыше 160 до 200 см3/100 г;

9 —свыше 200 см3/100 г;

По специфическим свойствам технический углерод обозначают дополнительными буквенными индексами:

О — окисленный;

ОД — окисленный длиннотекучий;

ОС — окисленный среднетекучий;

Э — высокой чистоты;

У — улучшенный для резиновой промышленности и др.

Характеристика и классификация основных типов техуглерода приведены в таблице 1.13.

Резиновые смеси, наполненные техническим углеродом, имеют хорошую обрабатываемость, низкую склонность к усадкам, большую каркасность. Технический углерод обеспечивает возможность получения резин с заданными физико-механическими и эксплуатационными свойствами: высокими прочностью, износостойкостью и др. Свойства резин зависят от типа техуглерода (таблица 1.14).

Содержание технического углерода в смесях колеблется в широких пределах, составляя в среднем 50 — 60%.

| Таблица 1.14 -Свойства резиновых смесей и вулканизатов с разными марками техуглерода | ||||||

| Показатели | Без наполнителя | Высоко активные | Акт ивные | Средней активности | ||

| П 245 | П 234 | К 354 | П 324 | П 514 | ||

| Вязкость, ед | ||||||

| Условное напряжение при удлинении 300%, МПа | 1,2 | 16,2 | 15,4 | 7,3 | 15,2 | 13,4 |

| Условная прочность при разрыве, МПа | 2,5 | 29,6 | 27,2 | 27,6 | 26,4 | 22,8 |

| Относительное удлинение, % | ||||||

| Эластичность по отскоку, % | 30,5 | |||||

| Твердость, ед | 64,5 | |||||

| Теплообразование по Гудричу,°С | ||||||

| Примечание: состав резиновой смеси мас. ч CКМС-30 АРК- 100 ;стеариновая кислота - 1,0; оксид цинка — 3,0; альтакс - 2,0; сера — 2,0; технический углерод — 50,0 |

В резиновой промышленности широко используют рецептуры резиновых смесей на основе комбинации различных марок технических углеродов.

Мел. Природный мел состоит из СаСО3 содержание которого достигает 97 — 99%. В резиновой промышленности мел применяют в качестве дешевого не усиливающего наполнителя, антиадгезива (для опудривания резиновых смесей), а также для улучшения технологических свойств резиновых смесей.

При введении мела в резиновые смеси их вязкость изменяется незначительно, однако существенно улучшаются шприцуемость, каландруемость, способность к заполнению формы.

Каолин. Природный каолин — алюмосиликат общей формулы А12О3 2SiO2 2H2O. При введении в каучук каолин повышает вязкость резиновых смесей, увеличивает каркасность и снижает их усадку. Каолин активно адсорбирует на своей поверхности ускорители вулканизации и противостарители, что следует учитывать при составлении рецептуры резиновых смесей.

Коллоидная кремнекислота (азросил, белая сажа) является синтетическим минеральным наполнителем. Она получается разложением тетрахлорида кремния в среде перегретого пара при температуре выше 10000С (пирогенный процесс) или осаждением оксида кремния из водного раствора силиката натрия диоксидом углерода либо водными растворами кислот. Коллоидная кремнекислота. подученная различными способами различается по плотности (2040 — 2420 кг/м3), размеру частиц (3 -90нм), удельной поверхности (35 — 380 м2/г), структурности, содержанию SiO2 (75 — 99,8%) и другим свойствам.

Белые сажи предлагается использовать но всех деталях шин (протектор, брекер, боковина, борт, внутренняя поверхность) с улучшением ряда показателей резин (табл. 1.15) |26|. Введение в эластомерную композицию коллоидной кремнекислоты, увеличивая сопротивление порезам и расслаиванию рисунка протектора, проводит к изменению степени сопротивления абразивному износу, улучшает сцепление шин с дорогой. Белая сажа в резинах является прекрасным антиоксидантом; представляет собой модифицирующую добавку, повышающую адгезию резины к синтетическим волокнам, тканям на их основе и металлам, не достижимую применением только техуглерода. Подробно перспективы применения белых саж в отечественной и зарубежной шинной промышленности, современные требования к качеству белых саж изложены в работе [26].

При выборе наполнителей для шинных резин следует исходить из следующих предпосылок.

| Таблица 1.15-Применение белых саж в шинных резинах . | ||||

| Деталь шины | Состав резины шин (мас ч.) | |||

| Легковых | Грузовых | Тракторных и строительных машин | Улучшающийся показатель | |

| Брекер | НК (100) Техуглерод (45) Белая сажа (10) | НК (100) Техуглерод (45) Белая сажа (10) | НК (100) Техуглерод (45) Белая сажа (10) | Адгезия к металлокорду |

| Протектор | Нет | НК (100) Техуглерод (30-35) Белая сажа (20-25) | НК (100) Техуглерод (30-35) Белая сажа (20-25) | Сопротивление выкрашиванию |

| БСК (100) Техуглерод (30-35) Белая сажа (15-20) | НК и/или БСК (100) Техуглерод (30-35) Белая сажа (15-20) | Нет | Сопротивление качению | |

| Боковина | БСК и/или НК (100) Техуглерод (40) Белая сажа 10) | БСК и/или НК (100) Техуглерод (40) Белая сажа (10) | БСК и/или НК (100) Техуглерод (40) Белая сажа (10) | Сопротивление изгибу, ударопрочность |

— Для некристаллизующихся каучуков применяют высокоактивные типы техуглерода, если к резинам предъявляются повышенные требования по прочности;

— Для улучшения технологических свойств смесей и технических свойств резин часто бывает целесообразно использовать комбинацию двух видов техуглерода с минеральным наполнителем, например, с белой сажей;

— Для получения резин с высоким уровнем технических свойств наполнители следует вводить в оптимальных дозировках, которые зависят от типа каучука (уменьшаются с ростом склонности каучука к кристаллизации) и активности наполнителя (уменьшаются с повышением удельной поверхности наполнителя).

При выборе типа технического углерода его тип и содержание также следует выбирать с учетом требований к резиновым смесям и их вулканизатам.

Условная прочность резин возрастает с уменьшением размера частиц (или с увеличением удельной поверхности) техуглерода; при этом уменьшается его оптимальная дозировка. При наполнении некристаллизующихся каучуков их прочность возрастает в 10 15 раз, а введение наполнителя в кристаллизующиеся каучуки ведет к повышению их прочности на 30 — 60%.

| Оптимальное наполнение для С КД — 70 мас. ч., для НК, СКИ-3 и БСК - 50 - 60 мас.ч., БК - 40 - 50 мас.ч. Твердость резин увеличивается с повышением степени наполнения и в большей степени при использовании высокоактивных типов техуглерода; с введением усиливающих синтетических смол (табл. 1.16, 1.17) Вязкость резиновых смесей и их сопротивление подвулканиза-ции повышаются с увеличением содержания техуглерода в смеси. Усадка резиновых смесей уменьшается с ростом степени наполнения, особенно при использовании высокоструктурных типов техуглерода. Высокоактивные типы техуглерода П 245, П 234 и П 324 используют при изготовлении протекторов шин, так как к ним предъявляются высокие требования по прочности, износостойкости и сопротивлению раздиру. - | ||||||||||||||

| Таблица 1.16 -Физико-химические свойства усиливающих фенол формальдегидных смол | ||||||||||||||

| Наименование смолы | Производитель, разработчик | Усл. коэф. реакционной способности смолы, К | Массовая доля летучих веществ при 105°С • 2ч, % | Тразм ПО кольцу и шару, °С | ||||||||||

| SFP-118 фенолформальдегид-ная смола | ф. Скенектеди, США | 0,90 | 0,6 | 80-95 | ||||||||||

| СФФ-1 фенолформальде-гидная смола | НПК ООО «Фирма ЮЛИйА», Россия, г. Москва НИИШП | 0,90 | 0,6 | 85-100 | ||||||||||

| АФЭС алкилфенолэпок-сидированная смола | ГАО «Кивитер», Эстония, г. Кохтла-Ярве, НИИШП | 0,70 | 1,2 | 70-80 | ||||||||||

| АРЭ-1-4 алкилрезорцинэпок-сидная смола | ГАО «Кивитер», Эстония, г. Кохтла-Ярве, НИИШП | 0,90 | 0,7 | 80-90 | ||||||||||

| Мелафен-15 алкилфенолмелами-новая смола | ГАО «Кивитер», Эстония, г. Кохтла-Ярве, НИИШП | 0,75 | 1,1 | 70-80 | ||||||||||

| СФФ-У фенолформальдегид-ная смола | ФМП «Киеворгтех», Украина, г. Киев, НИИШП | 0,90 | 0,6 | 85-100 | ||||||||||

| АГ-666 усиливающая композиция | ф. «Гилион», ф. «Ирбис», и др. г. Москва | 0,50 | 0,7 | |||||||||||

| Таблица 1.17 -Свойства резины жесткого наполнительного шнура, содержащего усиливающие смолы . | ||||||||||||||

| Наименование показателя | Без смолы | SFP-118 США | СФФ-1 Россия | Мелафен-15 15% меламида Эстония | АФЭС Эстония | АРЭ-1-4 Эстония | ||||||||

| Пластичность, усл.ед. | 0,23 | 0,26 | 0,25 | 0,24 | 0,20 | 0,23 | ||||||||

| Время начала вулканизации при 130°С, мин | 6,8 | 6,2 | 6,2 | 5,8 | 5,5 | 6,0 | ||||||||

| Твердость, усл.ед. | ||||||||||||||

| Усталостная выносливость при многократном растяжении 100%, тыс. ц. | ||||||||||||||

К 354 придает резинам повышенное сопротивление многократным деформациям и хорошую адгезию к тканям, поэтому его используют в обкладочных резинах для шин. В этих резинах используют также техуглерод П 514 и П 701, так как они придают резиновым смесям хорошие технологические свойства, что очень важно для обкладочных резин.

Из минеральных наполнителей в шинных резинах используют преимущественно белую сажу (табл. 1.15). При этом в обкладочных резинах возрастает адгезия резиновой смеси к ткани и улучшаются динамические характеристики резин.

Физико-химические свойства усиливающих фенолформаль-дегидных смол представлены в табл. 1.16. В табл. 1.17 приведены свойства резины жесткого наполнительного шнура, содержащего усиливающие смолы.

Работники ОАО «Днепрошина» и НИИ КГШ провели исследования по оценке возможности применения в рецептуре шинных резин новых наполнителей, а также по модификации поверхности существующих (в основном — кремнекислотных) наполнителей.

Так, в составе шинных резин изучены новые марки печного техуглерода с индексом «N»: N220, N234, N330, N339, N375, N550, N660. Осуществлена оценка их свойств в сравнении с марками техуглерода П 245, П 324 и П 514 . Установлено, что отдельные марки опытных техуглеродов, в частности, N220, для обеспечения необходимого уровня физико-механических показателей требуют корректировки ускорительно - вулканизующей системы.

Показана также принципиальная возможность изготовления камерных резин с применением техуглерода типа N330, при этом получаются изделия высокого качества . Канд. техн. наук Т.П. Лебединой с соавторами выполнен цикл работ по модификации и применению модифицированных кремнекислотных наполнителей в резиновых смесях и резинах шинного типа. Были изучены различные способы модификации кремнекислотных наполнителей в аппаратах периодического действия . В качестве модификаторов использовали бифункциональные кремнийорганические соединения, содержащие ви-нильные группы в сочетании с метокси- и этоксигруппами. Оптимальная степень модификации поверхности кремнекислотного наполнителя — 18 — 20%.

Показано, что кремнекислотные наполнители, модифицированные в аппаратах периодического действия, имеют более низкую удельную поверхность (определяемую по адсорбции фенола) и обеспечивают резинам повышенное сопротивление раздиру, примерно равное сопротивлению раздиру резин с исходным промотором усиления. При этом установлено, что изменение основной цепи винил-силоксана с линейной на циклическую ведет к полной потере его промотирующего действия . Применение в качестве наполнителей шинных резин активных кремнеземов обеспечивает повышение сопротивления резин раздиру и проколу при снижении теплообразования, повышении эластичности и сопротивления тепловому старению. Однако активные кремнеземы, в отличие от технического углерода, существуют исключительно в агломерированном состоянии, сохраняющемся и в процессе смешения, и поэтому их хорошего диспергирования достичь гораздо труднее. Для снижения степени агломерации и улучшения диспергирования активных кремнеземов в среде углеводородных эластомеров применяют специальные добавки — промоторы усиления, обеспечивающие увеличение межфазного взаимодействия на границе каучук — наполнитель . Разработаны принципы построения рецептур резин с увеличенным содержанием кремнекислотных наполнителей за счет введения промоторов адгезии — бифункциональных кремнийорга-нических соединений класса силанов и силоксанов. При этом вул-канизаты отличаются повышенным сопротивлением локальным механическим воздействиям при одновременном снижении уровня теплообразования в изделиях при эксплуатации.

Показано также , что резины с перспективной усиливающей системой (содержащие в качестве промоторов адгезии кремнекислотных наполнителей кремнийорганические добавки с винильными и этоксигруппами) позволяют исключить из рецептуры протекторных резин дитиодиморфолин и сульфенамид, что очень перспективно для создания «зеленых» шин.

Работники НИИ КГШ совместно с ХНПО «Карбонат» разработали и испытали в рецептуре шинных резин новый отечественный осажденный кремнекислотный наполнитель — ОКН. Полученный продукт значительно превосходит по эффективности действия белую сажу БС-120 [32]. Более высокая по сравнению с белой сажей БС-120 удельная поверхность, низкие значения рН водной вытяжки, специально отработанные условия процесса формирования структуры осажден-ного кремнезема обеспечивают ему высокую усиливающую способность. Разработанный отечественный кремнеземный наполнитель не уступает по усиливающим свойствам лучшим зарубежным аналогам.

ПЛАСТИФИКАТОРЫ И МЯГЧИТЕЛИ

Пластификатораминазываются органические вещества, при введении которых резиновые смеси приобретают необходимые при переработке и эксплуатации пластические и эластические свойства . При введении пластификаторов в каучуки изменяются их температура стеклования, вязкотекучие и адгезионные свойства. Уменьшение вязкости при введении пластификаторов снижает затраты энергии на приготовление и формование смесей, а также температуру переработки, что уменьшает опасность преждевременной вулканизации. Кроме того, уменьшение вязкости резиновой смеси позволяет увеличивать содержание в смеси наполнителей, снижая таким образом ее стоимость. Некоторые пластификаторы оказывают специфическое влияние на свойства резиновых смесей: повышают клейкость, уменьшают усадку при формовании и вулканизации, увеличивают морозостойкость.

Введение пластификаторов существенно изменяет свойства вулканизатов и в некоторых случаях позволяет увеличить их динамическую выносливость, сопротивление различным видам старения, стойкость к набуханию в воде, негорючесть и др. При этом одновременно снижаются прочностные показатели резин, напряжение при удлинении и твердость.

Вещества, хорошо совмещающиеся с каучуками, понижающие вязкость и температуру стеклования каучуков и улучшающие эластические свойства и морозостойкость резин, обычно относят к собственно пластификаторам.

Вещества, которые облегчают переработку, снижают температуру текучести и вязкость резиновых смесей и при этом не влияют на морозостойкость резин, обычно называют мягчителями. При отсутствии взаимодействия каучука с пластификатором может наблюдаться их ограниченная совместимость, которая увеличивается с повышением температуры. Введение в резиновые смеси больших количеств пластификаторов с ограниченной совместимостью приводит к последующему выцветанию их избытка на поверхность изделия, что существенно влияет на эксплуатационные

свойства.

Пластификаторы (жирные кислоты, парафины и др.), обладающие ограниченной совместимостью с каучуком, иногда называют «смазывающими» пластификаторами или диспергаторами. Они облегчают распределение ингредиентов в резиновых смесях, повышают их гомогенность, уменьшают прилипание резиновых смесей к поверхности оборудования, облегчают процесс формования и улучшают качество поверхности полуфабрикатов.

Поскольку пластификаторы влияют на самые различные свойства каучуков и резиновых смесей, не существует общего метола опенки эффективности их действия. На практике эффективность пластификаторов предварительно оценивают по степени набухания в них каучуков или вулканизатов на основе конкретной резиновой

смеси.

Вещества, используемые в качестве пластификаторов, должны быть совместимы с полимером, нетоксичны. возможно меньше влиять на свойства других инградиентов резиновых смесей, обладать химической и термической стойкостью, малом легучесгью; у них не должно быть неприятного запаха.

Рекомендуется применять такие пластификаторы, которые проявляли бы свое пластифицирующее действие только в процессах переработки, структурируясь в процессе вулкани зации и не ухудшая при лом свойства вулканизага.

В резиновой промышленности пластификаторы обычно классифицируют по их происхождению |33|:

- продукты переработки нефти;

- продукты переработки каменного угля и горючих сланцев;

- продукты растительного и животного происхождения; — синтетические продукты;

Продукты переработки нефти. К этой группе относятся ас-фальтены (битумы), парафины, хлорпарафины и церезины, различные нефтяные масла. В резиновой промышленности наибольшее распространение получили битумы и нефтяные масла. В таблицах 1.18, 1.19 приведены ассортимент и физико-химические характеристики технологических масел, применяемых в производстве шин стран СНГ.

Продукты переработки каменного угля. При переработке каменного угля получают каменноугольные смолы, представляющие

собой смесь твердых и жидких углеводородов, в которых диспергировано значительное количество (12 — 30%) свободного углерода. Наиболее широкое распространение получили кумароноинденовые и стирольноинденовые смолы (табл. 1.20)

Продукты растительного происхождения. К ним относят скипидар, канифоль, сосновую смолу, терпены и пеки, растительные масла и жирные кислоты, получаемые при переработке лесохимических материалов.

Наибольшее распространение в резиновой промышленности получили канифоль и сосновая смола (табл. 1.20). В состав канифоли входят изомерные декстропимаровая и абиетиновая кислоты. Получают канифоль сухой перегонкой сосновой древесины после отгонки скипидара из живицы (сосновой смолы). Легкая окисляе-

Таблица 1.18