Классификация систем и устройств воздухоснабжения

Тема 10 Система воздухоснабжения промышленных предприятий.

Общие сведения

Классификация систем и устройств воздухоснабжения.

Поршневые компрессоры

Центробежные компрессоры

Производство и потребление сжатого воздуха на промышленных предприятиях

Общие сведения

Сжатый воздух в том или ином количестве используется на всех предприятиях или производствах. В одних производствах сжатый воздух низкого и среднего давления используется эпизодически и требуется он в небольших количествах. В других - он требуется непрерывно и в достаточно больших количествах, но невысокого давления. И, наконец, существуют производства, где требуются непрерывно большие количества сжатого воздуха среднего и высокого давления.

Используется сжатый воздух для технологических целей и как энергоноситель. В качестве энергоносителя сжатый воздух используется для работы пневматического инструмента (отбойных молотков, пескоструйных аппаратов, трамбовок и вибраторов, обдувочных аппаратов, молотов, гайковертов и т.п.) с давлением - 0,4...0,8 МПа; для транспортирования сыпучих материалов (аэротранспорт угольной пыли на тепловых электростанциях) с давлением 1,3.. .2,0 кПа; в пневматических системах автоматического регулирования с давлением до 0,6 МПа и др.

Технологический воздух используется в качестве окислителя при сжигании органического топлива в топках котлов, промышленных печей и теплогенераторов (давление воздуха в этом случае 1...30 кПа); для технологических процессов в доменных и мартеновских печах с давлением 0,32...0,45 МПа; в химических и биологических производствах - с давлением до 0,03 МПа, в сушильных установках - примерно с таким же давлением.

Для получения сжатого воздуха используются специальные машины.

На промышленных предприятиях применяется децентрализованная или централизованная системы производства и распределения сжатого воздуха.

Децентрализованной можно назвать такую систему, где нагнетательные машины устанавливаются непосредственно у потребителей, которых они обслуживают. Примером такой системы могут служить вентиляторы или нагнетатели, подающие сжатый воздух в горелки топочных устройств одного котла (индивидуальный вентилятор) или нескольких котлов (групповой вентилятор).

Централизованная система производства сжатого воздуха применяется на промышленных предприятиях, имеющих разнородных потребителей с непрерывным использованием воздуха. Источниками сжатого воздуха в этом случае являются воздуходувные или компрессорные станции.

На воздуходувных станциях (ВС) используются центробежные компрессоры, подающие воздух с давлением до 0,53 МПа в количестве до 115 м3/с на одну машину. Приводом для компрессоров служат паровые турбины или электродвигатели. В первом случае источник сжатого воздуха называется паровоздуходувной станцией (ПВС), во втором - электровоздуходувной станцией (ЭВС).

В состав ВС, наряду с центробежными компрессорами с давлением воздуха до 0,53 МПа, могут быть включены центробежные компрессоры повышенного давления (от 0,66 до 1,4 МПа) с паровым или электрическим приводом производительностью до 53 м3/с.

Компрессорные станции оборудуют центробежными или поршневыми компрессорами. Преимущество отдается первым, так как поршневые компрессоры тихоходны, имеют значительные габариты и ограниченную производительность (несколько более 1,1 м3/с), а также загрязняют сжатый воздух маслом. Несмотря на эти недостатки, поршневые компрессоры имеют широкое распространение вследствие высокой экономичности при малых и средних производительностях и хорошей маневренности, что важно при работе на переменных режимах.

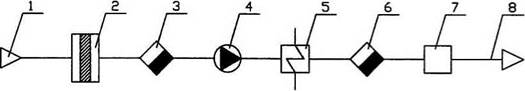

Воздуходувные и компрессорные станции располагаются в отдельно стоящих зданиях. Основными структурными элементами компрессорной станции, схема которой приведена на рис.10.1.

Рисунок 10.1 – Схема компрессорной станции

Где:1 - воздухозаборник; 2 - фильтр; 3 - влагоотделитель; 4 - компрессор; 5 - охладитель воздуха, 6 -влагомаслоотделитель; 7 - ресивер; 8 –воздухопровод к потребителям.

Забор воздуха производится снаружи компрессорной станции из места с наименьшим загрязнением, через фильтр. После фильтрации воздух осушается для предотвращения попадания капельной влаги в компрессор и охлаждается. Охладители воздуха разделяются на междуступенчатые и концевые. Первые охлаждают воздух между ступенями компрессора, что повышает его экономичность. Снижение температуры воздуха в концевых охладителях позволяет сконденсировать влагу воздуха и отделить ее вместе с маслом, попавшим в воздух в компрессоре, в специальном масловлагоотделителе; кроме того, снижение температуры уменьшает опасность воспламенения капель масла, взвешенных в воздухе. Компрессоры снабжаются ресивером (сборником воздуха), предназначенным для сглаживания колебаний давления в воздуховодах.

Воздуховоды (воздухопроводы) прокладываются под землей в проходных каналах или над землей на высоких эстакадах совместно с другими коммуникациями. В помещениях воздуховоды прокладываются под полом, по стенам здания и по наружным ограждениям технологического оборудования (котлов, домен, печей и пр.).

Затраты на производство сжатого воздуха довольно значительны. Доля

стоимости воздуха в себестоимости выпускаемой продукции предприятия также в отдельных случаях может быть очень высокой. Так, в доменном производстве стоимость воздушного дутья в доменные печи составляет около 33% себестоимости полученного чугуна, в мартеновском - около 30% себестоимости стали. Удельный расход топлива на выработку сжатого воздуха для доменных печей составляет 19-20 кг условного топлива на 1000 м3 воздуха, приведенного к нормальным условиям. Из вышеизложенного следует, что повышение экономичности производства сжатого воздуха позволит значительно снизить себестоимость выпускаемой предприятиями воздухоемкой продукции.

Наиболее перспективными направлениями удешевления производства сжатого воздуха являются: увеличение единичной мощности и повышение параметров пара турбопривода компрессоров, использование более экономичных осевых компрессоров. Так, переход от пара с параметрами 3,5 МПа и 435°С к использованию пара 9 МПа и 535°С снижает удельный расход условного топлива с 19-20 до 17-18 кг на 1000 м3 воздуха, что соответствует снижению себестоимости 1000 м3 воздуха примерно на 11,5%.

К качеству сжатого воздуха предъявляется ряд требований. Влажность воздуха, поступающего в компрессор, должна быть минимальной, так как капельная влага смывает смазочное масло со стенок цилиндров, что приводит к ускоренному их износу. Кроме того, наличие жидкости в цилиндрах может вызвать гидравлический удар и механические разрушения механизма и корпуса. Скопление жидкости в воздухопроводах приводит к закупорке их, также к образованию ледяных пробок (в зимнее время).

В некоторых технологических процессах используется воздух, очищенный не только от капельной влаги, но и от ее паров и других примесей. В этом случае используются осушительные установки двух принципов действия: в одних осушка производится при помощи твердых абсорбентов -поглотителей влаги, в других воздух охлаждается до температуры ниже точки росы, сконденсировавшаяся при этом влага удаляется. Стоимость оборудования для осушки воздуха довольно высока (около 50% стоимости используемого компрессорного оборудования), а расход энергии на осушку составляет примерно 5% расхода энергии на выработку сжатого воздуха.

Наличие пыли в воздухе в ряде случаев недопустимо. Попадание пыли в проточную часть компрессора вызывает нарушение герметичности клапанов на всосе и выхлопе воздуха, в цилиндрах она смешивается с маслом и образует абразивную пасту (быстрый износ цилиндров, повышение их температуры). Фильтры (см. рис. 10.1) отделяют частицы диаметром меньше 10 мкм. Содержание пыли в кубометре воздуха не должно превышать 1 мг.

Классификация систем и устройств воздухоснабжения

Системы воздухоснабжения промышленных предприятий предназначены для централизованного снабжения промышленных потребителей сжатым воздухом требуемых параметров (давление, влажность, температура и т.д.) в соответствии с расходом и графиком потребления.

Система включает в себя:

- компрессорные и воздуходувные станции,

-трубопроводный и баллонный транспорт для подачи сжатого воздуха к потребителям,

-воздухосборные устройства - ресиверы и потребители самого предприятия.

Коммуникации сжатого воздуха имеют радиальное и кольцевое исполнение. Последние применяют при компактном расположении потребителей, а также при повышенных требованиях к надёжности обеспечения сжатым воздухом.

Сжатый воздух промышленными потребителями используется по двум основным направлениям: технологическому (например, для выплавки стали и чугуна, получения кислорода в разделительных установках) и силовому (для привода различных пневмомашин и механизмов, пневмоинструменте).

Классификация систем воздухоснабжения:

По величине давления

- система низкого давления (2-3 атм.);

- система среднего давления (6-9 атм.);

- системы высокого давления (от 20 атм. и выше ).

2. По технологии производства сжатого воздуха (методу получения сжатого воздуха).

- объемный;

- динамический.

Машины для сжатия и перемещения газов или паров называются газодувными или компрессорными установками (компрессорами).

Компрессоры можно классифицировать по целому ряду признаков:

1. По виду сжимаемой среды:воздушные,азотные, этиленовые, кислородные, аммиачные, фреоновые, углекислотные и т.п.

2. По числу цилиндров(для поршневых): одноцилиндровые, многоцилиндровые.

3. По давлению всасываемого газа:

- нормальные- давление у всасывающего патрубка равно атмосферному;

-дожимные – давление выше атмосферного.

4. По роду привода:

- с механическим приводом;

- с электрическим приводом;

- с паросиловым приводом;

- с приводом от газовой турбины;

- с приводом от двигателя внутреннего сгорания;

- газомоторные, представляющую собой единую машину «газовый

двигатель- компрессор».

5.По числу ступеней сжатия: одноступенчатые, многоступенчатые.

6. По месту расположения компрессорного агрегата:

- стационарные;

- транспортные (передвижные).

7. по охлаждению:

- неохлаждаемые;

- охлаждаемые водой с внутренним охлаждением во время цикла сжатия и с

промежуточным охлаждением;

- охлаждаемые воздухом.

8. По развиваемому давлению:

- вакуум компрессоры (отсасывают газ из пространства с давлением ниже атмосферного и обычно нагнетают в пространство, где давление равно атмосферному или выше);

- вентиляторы, давления нагнетания до 0,01МПа;

-газодувки (воздуходувки)-давление нагнетания от 0,01 до 0,35МПа

- компрессоры, давление нагнетания свыше 0,35 МПа.

В свою очередь компрессоры по развиваемому давлению подразделяются:

-компрессоры низкого давления (0,35-1 МПа);

-компрессоры среднего давления (1-10 МПа);

-компрессоры высокого давления (10-100 МПа);

- компрессоры сверхвысокого давления (свыше 100 МПа).

9. По устройству и принципу работы:

А) объемные,в том числе поршневые, с возвратно-поступающими поршнями простого действия с одной рабочей полостью;

Б) с двумя рабочими полостями – ротационные;

С) лопастные (лопаточные), которые в свою очередь делятся на центробежные

(радиальные) и осевые (аксиальные);

Д) струйные(эжекторы, аспираторы).

Поршневые компрессоры

Поршневые компрессоры, сжимающие воздух от 0,5 до 100МПа и производительностью до 100м3/мин рекомендуется применять на компрессорных станциях.

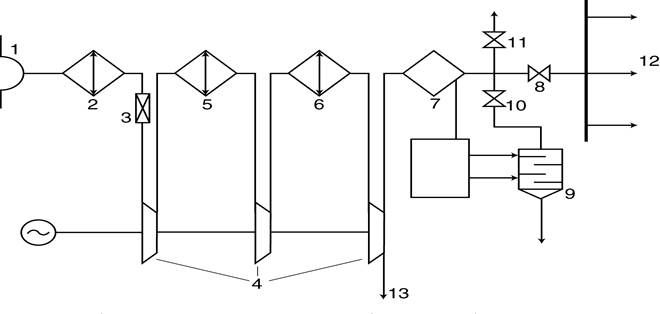

Рассмотрим поршневые компрессорные установки (рис.10.2)

Рисунок 10.2 - Поршневые компрессоры

где:1- всасывающее устройство, 2-фильтр, 3- первая ступень компрессора, 4 - вторая ступень компрессора, 5 - межступенчатый холодильник, 6-концевой холодильник, 7 - влаго–маслоотделитель, 8 — ресивер, 9 -магистральный вентиль, 10 -пусковой вентиль, 11-выпускной вентиль, 12 - сборный бак; 13 – магистраль.

Схема работает следующим образом. Поршневой компрессор, приводимый в движение электродвигателем, через воздухозаборное устройство (1) засасывает атмосферный воздух. Пройдя по прямому участку трубопровода, воздух попадает в фильтр (2), где очищается от примеси атмосферной влаги и пыли. Далее, проходя через всасывающий трубопровод, воздух попадает в первую ступень компрессора (3). После сжатия, через обратный клапан и промежуточный трубопровод, воздух нагнетается в межтрубное пространство промежуточного охладителя (5). Из охладителя воздух всасывается второй ступенью компрессора (4) и через нагнетательный трубопровод подается в межтрубное пространство концевого охладителя (6). После охлаждения воздух поступает в водомаслоотделитель (7) и далее в воздухосборник (8), предназначенный для снижения пульсации воздуха и резервировании его части. Из воздухосборника воздух по магистральному трубопроводу (13) поступает в воздушную сеть предприятия и к потребителю. Через продувочный бак (12) осуществляется слив конденсата из концевого охладителя и водомаслоотделителя.

Кроме того схема компрессорной установки должна содержать:

а) предохранительные клапана (сброс излишка воздуха);

б) запорные задвижки (предназначены для переключений, отключений, вывода в ремонт элементов компрессорной установки);

в) обратный клапан (предназначен для избежания утечек воздуха из сети при отключении компрессора);

г) разгрузочный вентиль (предназначен для сброса воздуха и облегчения пуска компрессорной установки). Компрессорные установки выполненные на базе поршневых компрессоров предназначены для производств, в которых потребителям воздуха требуется воздух высокого давления и в небольшом количестве (при малых расходах). Для повышения давления воздуха используется многоступенчатые компрессоры. После каждой ступени могут быть установлены промежуточные холодильники.

Центробежные компрессоры

Принципиальная схема турбокомпрессорной установки, построенной на базе центробежных компрессоров, имеет вид (рис.10.3):

Рисунок 10.3- Турбокомпрессорная установка на базе центробежных компрессоров

1 — воздухоприемник 8 — обратный клапан

2 — фильтр 9 — глушитель

3 — дроссельный клапан 10 — антипомпажный клапан

4 — секции компрессора 11 — выхлопная задвижка

5 — межсекционный холодильник 12 — напорный коллектор

6 — промежуточный холодильник 13 — промежуточный отбор

7 — концевой холодильник

Компрессорные установки, построенные на базе центробежных компрессоров, используются в производстве с большим расходом воздуха и малых давлениях.

Установка работает так. Атмосферный воздух засасывается через воздухоприемник (1) и проходит предварительную очистку в фильтре (2). Между второй и первой ступенью компрессора устанавливается дроссельный клапан (3), связанный с регулятором давления. Это позволяет поддерживать постоянное давление в напорном коллекторе (12) путем открытия или закрытия дроссельной заслонки на входе. Затем воздух поступает в первую секцию турбокомпрессора и далее через межсекционный холодильник (5) во вторую ступень компрессора. Поле второй секции компрессора, пройдя через промежуточный холодильник (6) и третью секцию компрессора, воздух поступает в концевой холодильник (7). После концевого холодильника воздух поступает в напорную линию (12). На участке сети от концевого холодильника до напорной линии устанавливается обратный (8), антипомпажный (10) клапана и выхлопная задвижка (11). Антипомпажный клапан открывается автоматически при уменьшении потребления воздуха, часть воздуха при этом сбрасывается в атмосферу через глушитель (9). При необходимости получить воздух низкого давления возможен промежуточный отбор воздуха (13) с любой из секций компрессора.

Для ручной регулировки сброса воздуха и запуска компрессора в случае одновременной параллельной работы нескольких установок в сеть предназначена выхлопная задвижка (11).

В системе воздухоснабжения, построенной на базе центробежных компрессоров, отсутствует воздухосборник (нет пульсаций и воздуховоды большого диаметра выполняют роль ресивера), а также водомаслоотделитель.

10.5. Производство и потребление сжатого воздуха на промышленных предприятиях.

Тип, характер и разветвленность воздушных сетей предприятия. Мощность основного и вспомогательного оборудования установленного на компрессорной станции выбирается исходя из условий технологического процесса. Их схемы могут существенно отличаться и зависят в первую очередь от мощности предприятия. Например схема СВСПП (система воздухоснабжения промышленного предприятия) средней мощности может выглядеть следующим образом (рис.10.4):

Рисунок 10.4 – Схема системы воздухоснабжения промышленных предприятий

Где: I- секция поршневых компрессоров компрессорной станции;II -секция турбокомпрессоров компрессорной станции, III- транспортные магистрали, IV- межцеховые сети, V-кольцевая сеть предприятия,VI- тупиковые сети, VII — напорные сети.

1- поршневые компрессоры, 2 - центробежные компрессоры, 3- фильтры, 4- водо-маслоотделитель, 5- концевые холодильники, 6- ресивер, 7 -потребители воздуха, 8- дожимной компрессор, 9 -запорно-регулирующая аппаратура, 10- потребитель воздуха (использует воздух двух давлений).

В состав системы воздухоснабжения предприятия средней мощности входят компрессорные и воздуходувные (последние иногда входят в состав компрессорной станции в качестве отдельных установок) воздушные сети, трубопроводный или баллонный транспорт, распределительное устройство и потребители сжатого воздуха.

Компрессорные станции в зависимости от потребляемого количества воздуха (расхода Q или G) и его давления необходимого для потребителя могут комплектоваться:

- центробежными и поршневыми компрессорами;

- воздуходувками;

- вентиляторами.

Для доставки воздуха потребителям используются разветвленные воздушные сети радиального, магистрального, кольцевого, тупикового типов (рис.10.5).

Рисунок 10.5 – Типы воздушных сетей

Сети сжатого воздуха на предприятии разделяют на межцеховые и внутренние. Межцеховые сети — участки сети от сборных коллекторов компрессорной станции до ввода в конкретный цех (рис.10.6).

Рисунок 10.6 – Сети сжатого воздуха

Межцеховые сети прокладываются в каналах и траншеях (подземный способ прокладки), по эстакадам или лотках (надземный способ прокладки). Выбранный способ прокладки должен обеспечивать возможность проведения ремонтных работ и ликвидаций аварий без остановки компрессорной станции. Для отключения отдельных участков цепи и осуществления переключений различного рода устанавливается запорно-регулирующая аппаратура (арматура). К ней относятся:

— вентили;

— задвижки;

— заслонки;

— регуляторы;

— клапана и т.д.

Наиболее надежной считается схема, при которой на каждый крупный потребитель работает свой компрессор, однако в силу дороговизны таких схем чаще используются организация параллельной работы компрессоров на сборный коллектор. Для компенсации температурных деформаций используют:

— специальные участки цепи (компенсаторы);

— подвижные опоры;

— подвижное закрепление трубопровода на опоре.

К внутри цеховым сетям сжатого воздуха относятся все участки воздушной сети начинающиеся от ввода в цех и предназначенные для обеспечения воздухом каждого из потребителей.

В местах ввода воздушной сети в цех оборудуются узлы ввода (рис. 10.7). Они могут быть выполнены по следующей схеме:

Рисунок 10.7-Узел ввода воздушной сети в цех

где: 1- измерительная диафрагма, 2- редукционный клапан, 3- манометры, 4 –дифманометры, 5- водо-маслоотделитель.

В состав узлов ввода также могут входить другие приборы и устройства (термометры, сборные коллектора, задвижки и т.д.).