ТЕХНІКА БЕЗПЕКИ ПРИ ПРОВЕДЕННІ РОБОТИ

ЛАБОРАТОРНАЯ РАБОТА № 1

«ВИПРОБУВАННЯ МЕТАЛІВ НА РОЗТЯГУВАННЯ”

Мета роботи: Вивчити сутність характеристик механічних властивостей, визначених при випробуваннях на розтягання і методику проведення цього випробування.

Виконати випробування зразків сталі і визначити межі текучості, тимчасовий опір, відносне подовження і відносне звуження металу після розриву.

ЗРАЗКИ І МАШИНИ ДЛЯ ВИПРОБУВАНЬ НА

РОЗТЯГАННЯ

Випробування на одноосьове розтягання – найбільш розповсюджений вид випробувань для визначення механічних характеристик металів і сплавів – порівняно легко піддається аналізу, дозволяє за результатами одного досліду визначати відразу кілька важливих механічних характеристик матеріалу, які є критеріями його якості і необхідні для конструкторських розрахунків.

Методи випробувань на розтягання стандартизовані. Є окремі стандарти на випробування при кімнатній температурі (ДСТ 1497 - 84), при підвищених від 35 до 1200°С (ДСТ 9651 - 84) і знижених від 10 до -100° С (ДСТ 11150 - 84) температурах; на випробування на розтягання тонких листів і штабів (ДСТ 11701 - 84). У них сформульовані визначення характеристик, оцінюваних при випробуваннях, приведені типові форми і розміри зразків, головні вимоги до випробувального устаткування, методика проведення випробувань і підрахунку результатів.

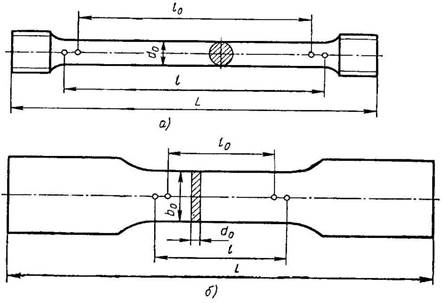

Для випробувань на розтягання використовують зразки з робочою частиною у виді циліндра (циліндричні зразки) чи стержню з прямокутним перерізом (плоскі зразки), форма і розміри яких стандартизовані (рис.1).

|

Рисунок 1 – Зразки для випробувань на розтягання:

а – циліндричний зразок;

б – прямокутний зразок

У даній роботі проводяться випробування на циліндричних зразках з такими основними розмірами (рис. 1, а):

1. робоча довжина l – частина зразка між його голівками і ділянками для захоплення з постійною площею поперечного переріза;

2. початковий діаметр робочої частини dо;

3. початкова розрахункова довжина lо – ділянка робочої довжини, на якій визначається подовження і яка залежить від початкового діаметра dо.

Зразки з l »5dо називають короткими, а зl»10dо довгими. При проведенні даної роботи використовуються довгі зразки з dо »6 мм.

У виробничій практиці місця вирізки заготовок для зразків, їхня кількість, напрямок подовжньої осі зразків стосовно заготовок вказуються в нормативно-технічній документації.

Машини для випробувань на розтягання різноманітні. Багато які з них універсальні і можуть використовуватися при проведенні інших статичних випробувань. Сучасні випробувальні машини вищого класу являють собою складні, часто автоматизовані пристрої; вони все частіше оснащуються ЕОМ, за допомогою яких може проводитись розрахунок будь-яких характеристик властивостей у процесі випробувань чи відразу після його завершення.

Розривні й універсальні випробувальні машини повинні відповідати вимогам ДСТ 288840 - 90.

За принципом дії приводного пристрою розрізняють машини з механічним і гідравлічним приводом.

|

При виконанні лабораторної роботи використовується універсальна машина з гідравлічним приводом типу ЦД - 4 (рис. 2). Машина може використовуватися для проведення випробувань на розтягання, стиск, згинання. Максимальне навантаження - 4 тонни.

Рисунок 2 – Універсальна гідравлічна машина типу ЦД - 4

Машина складається з випробувального пристрою I і пульта керування II. Випробувальний пристрій з пультом керування з'єднано за допомогою трубопроводів гідравлічної системи, електропроводів і пристрою по передачі і виміру деформації 9.

Випробувальний пристрій у свою чергу складається з основи 1, направляючих колон 2, верхньої траверси 3 і нижньої траверси 4. Нижня траверса переміщується механічно і використовується для закріплення зразків перед випробуваннями. Верхня траверса приводиться в рух за допомогою гідравлічної системи і слугує безпосередньо для проведення випробувань. Робочий циліндр 5 надає руху верхній траверсі. Зразок встановлюється в затискних пристроях 12.

В основі 8 пульта керування вмонтовані електродвигун і насос високого тиску, що забезпечують роботу машини. Вимірювальна шкала 6 оснащена ведучою і відомою стрілками; самописний пристрій 7 дозволяє фіксувати діаграму розтягання в процесі проведення випробувань. Рукоятки переключення 10 необхідні для переміщення нижньої траверси. Кнопки 11 для включення насоса і надавання руху верхній траверсі.

МЕХАНІЧНІ ВЛАСТИВОСТІ, ЯКІ ВИЗНАЧАЮТЬ ПРИ

ВИПРОБУВАННЯХ НА РОЗТЯГАННЯ.

ДІАГРАМА РОЗТЯГАННЯ

При випробуваннях на розтягання за результатами одного дослідження визначаються відразу кілька характеристик: характеристики міцності (межі пропорційності, пружності, текучості і тимчасовий опір розриву) і характеристики пластичності (відносне подовження і відносне звуження після розриву).

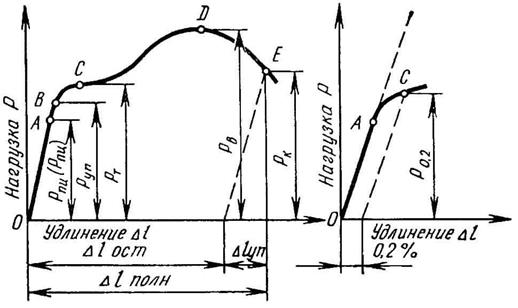

У процесі випробування стежать за деформацією зразка при зростанні навантаження. Залежність між їхніми значеннями фіксується на діаграмі, по осі координат якої відкладається навантаження Р (Н), а по осі абсцис абсолютне подовження зразка Dl(%) (рис. 3).

|

а) б)

Рисунок 3 – Діаграма розтягання зразка з маловуглицевої сталі (а)

і схема визначення умовної межі текучості (б)

Від початку деформації до крапки А (навантаження Рпц) подовження прямопропорційно навантаженню, тобто на цій ділянці зберігає силу закон Гука. Тангенс кута нахилу прямої ОА до осі абсцис характеризує модуль пружності першого роду Е використовуваного матеріалу (модуль Юнга). Він визначає твердість матеріалу, тобто його здатність опиратися пружним деформаціям.

Модуль пружності практично не залежить від структури металу і визначається силами міжатомного зв'язку. Всі інші механічні властивості є структурно чуттєвими і змінюються в залежності від структури (обробки) у широких межах.

Навантаження Рпц є межею, до якої зберігається пропорційність між навантаженням, що прикладається, і деформацією зразка. При подальшому збільшенні навантаження настає відхилення від закону прямої пропорційності.

Напругу, що відповідає крапці А, називають межею пропорційності (sпц).

Межа пропорційності – напруга, яку матеріал витримує без відхилення від закону Гука. Зусилля Рпц визначає величину межі пропорційності. Приблизно величину Рпцможна визначити по крапці, де починається розбіжність кривої розтягання і продовження прямолінійної ділянки.

Звичайно допуск при визначенні sпц задають по зменшенню тангенса кута нахилу, утвореного дотичною до кривої розтягання в крапці А з віссю деформації, у порівнянні з тангенсом на початковій пружній ділянці. Стандартна величина допуску 50%.

Межа пропорційності визначається по формулі, МПа (кгс/мм2):

, (1)

, (1)

де Fо –первісна площа поперечного переріза зразка.

Наступна характерна крапка на первинній діаграмі розтягання – крапка В. Їй відповідає навантаження, по якому розраховують умовну межу пружності - напруга при який залишкове подовження досягає заданої величини, звичайно 0,05%, іноді менше - аж до 0,005%. Використаний при розрахунках допуск вказується в позначенні умовної межі пружності: s0,05.

Межу пружності характеризує напруга, при якій з'являються перші ознаки макропластичної деформації. У зв'язку з малим допуском по залишковому подовженню навіть s0,05 важко з достатньою точністю визначити по первинній діаграмі розтягання. Тому в тих випадках, коли високої точності не потрібно, межа пружності приймається рівною межі пропорційності. Межа пружності розраховується по формулі, МПа (кгс/мм2):

, (2)

, (2)

де Р0,05 –навантаження, що відповідає зазначеному залишковому подовженню.

Деталі машин необхідно розраховувати так, щоб виникаючі в них при експлуатації напруги не перевищували межі пружності.

При подальшому підвищенні навантаження до Рт на діаграмі з'являється криволінійна ділянка ВС, що при випробуванні м'яких металів з об′ємноцентрованою кубічною (ОЦК) ґраткою і сплавів на їхній основі може перейти в горизонтальну ділянку. При цьому метал як би “тече” – зразок подовжується без помітного збільшення навантаження. Це навантаження можна зафіксувати по зупинці стрілки на шкалі силовимірювального пристрою випробувальної машини.

Таким чином, найменша напруга, при якій зразок деформується без помітного збільшення навантаження, що розтягує, називається межею текучості (фізичною).

Для обчислення фізичної межі текучості необхідно зазначене вище навантаження Рт розділити на початкову площу поперечного переріза зразка Fо, МПа (кгс/мм2):

. (3)

. (3)

При випробуваннях багатьох металів горизонтальна площадка на діаграмі розтягання не утворюється. У цих випадках варто визначати умовну межу текучості – напруга при якій залишкове подовження досягає 0,2% від початкової розрахункової довжини зразка (s0,2), МПа (кгс/мм2):

,(4)

,(4)

деР0,2 –навантаження, що викликає залишкове подовження зазначеної величини.

Таким чином, межа текучості також характеризує опір металу невеликій пластичній деформації (але більшій, чим межа пружності) і є однією з характеристик міцності.

При проведенні операцій обробки металів тиском навантаження повинні бути не менш межі текучості.

При збільшенні напруг понад межу текучості при розтяганні в результаті сильної деформації відбувається зміцнення металу (зміна його структури і властивостей) і опір деформації збільшується, тому за ділянкою текучості спостерігається підйом кривої розтягання (ділянка зміцнення). Найбільше значення навантаження, що передувало руйнуванню зразка, позначається Рмах. Таким чином, напруга, що відповідає максимальному навантаженню, що передує руйнуванню зразка, називається тимчасовим опором чи межею міцності (sв)і визначається по формулі, МПа (кгс/мм2):

. (5)

. (5)

Для хрупких матеріалів sв характеризує опір руйнуванню, а для пластичних опір значній пластичній деформації. При цьому в час, що відповідає навантаженню Рмах, з'являється помітне місцеве звуження зразка (шийкоутворення). Якщо до цього моменту зразок мав циліндричну форму, то тепер розтягання зразка зосереджується в області шийки. Це приводить до зниження навантаження. У крапці Е зразок руйнується.

У пластичних металів тимчасовий опір є характеристикою опору пластичній деформації, а в хрупких – характеристикою опору руйнуванню.

Для пластичних матеріалів, що утворюють при розтяганні шийку, характеристикою опору руйнуванню служить дійсний опір розриву (при руйнуванні).

Відношення зусилля, що розриває, Рк до дійсної площі поперечного переріза в місці розриву Fк називають дійсним опіром розриву (Sк), що визначається як співвідношення, МПа (кгс/мм2):

. (6)

. (6)

При проведенні випробувань на розтягання визначаються також і характеристики пластичності – відносне подовження і відносне звуження після розриву.

Відносним подовженням (d) називається відношення збільшення розрахункової довжини зразка після розриву (lк - lo) до її первісній довжині, виражене у відсотках:

. (7)

. (7)

Під відносним звуженням (y) розуміють відношення різниці між початковою площею поперечного переріза Fo і мінімальною площею поперечного переріза в місці розриву Fк до його початкової площі поперечного переріза, виражене у відсотках:

. (8)

. (8)

Слід зазначити, що всі характеристики міцності і пластичності, обумовлені при випробуваннях на розтягання, істотно залежать від структури сплавів, що у свою чергу визначається їх хімічним складом, технологією плавки, обробки тиском, термообробки і т.д.

ПОРЯДОК ПРОВЕДЕННЯ РОБОТИ

1 Вимірити початкові розміри зразка: початковий діаметр зразка dо і

початкову розрахункову довжину lо з точністю до 0,1мм.

Знаючи величину початкового діаметру зразка dообчислити початкову площу поперечного переріза зразка Fo(мм2).

Дані вимірів і розрахунків занести в таблицю 1.

Установити зразок у закріпліючих пристроях 12 випробувальної машини, приводячи в рух нижню траверсу рукоятками 10.

Перевірити, щоб на вимірювальній шкалі 6 і ведуча і відома стрілки

були виставлені в положення “0”.

Натисканням пускової кнопки 1 надати руху верхній траверсі і

підвищувати навантаження зразка аж до моменту розриву.

Після розриву зразка відключити двигун кнопкою “Стоп”.

Витягти зруйнований зразок із закріплюючих пристроїв.

У процесі випробувань спостерігати за переміщенням ведучої і відомої

стрілок на вимірювальній шкалі. При цьому навантаження Ртможна

визначити по явній зупинці ведучої стрілки в процесі випробувань, а максимальне навантаження Рmax по крайньому положенню до якого дійде стрілка в процесі випробування.

За даними вимірів Fо і lо й отриманим значенням Рті Рmax обчислити

величину характеристик міцності для даного зразка (межа плинності і

межа міцності) і характеристик пластичності (відносне подовження і

відносне звуження).

Дані розрахунків занести в таблицю 1.

Порівняти отримані значення характеристик механічних властивостей з вимогами ДСТ 1577-81 і установити до сталі якої

марки можуть бути віднесені випробувані зразки. Марки сталі вказати

в таблиці 1.

Таблиця 1. Результати випробувань на розтягання вуглецевої стали.

| № зразка | Марка сталі | Розміри розрахункової частини зразка | Навантаження | Характеристики механічних властивостей | |||||||||

| до випробування | після випробування | ||||||||||||

| dо, мм | Fо, мм2 | lо, мм | dк, мм | Fк, мм2 | lк, мм | Рт, Н | Рmax, Н | sт, МПа | smax, МПа | d,% | y,% | ||

ПИТАННЯ ДЛЯ САМОКОНТРОЛЮ

1. Які характеристики визначаються при випробуваннях на розтягання, у чому їхня сутність?

2. Які з характеристик, визначених при випробуваннях на розтягання, є характеристиками міцності, а які пластичності?

3. По яких формулах визначаються характеристики пластичності при випробуваннях на розтягання?

4. Яка ділянка діаграми розтягання характерна для рівномірної деформації зразка?

5. Яка ділянка на діаграмі розтягання відповідає межі текучості? У чому сутність межі текучості, у яких одиницях вона виміряється і по якій формулі визначається?

6. У чому відмінність фізичної й умовної межі текучості?

7. Яка ділянка на діаграмі розтягання відповідає зосередженії деформації зразка й у якій частині зразка при цьому відбувається деформація?

8. Яка з характеристик міцності визначається при максимальному навантаженні? По якій формулі ця характеристика визначається й у яких одиницях виміряється?

9. Яка з характеристик, визначених при випробуваннях є структурно нечуттєвою і що ця характеристика означає?

10. Які зразки застосовуються для проведення випробувань на розтягання?

11. На яких машинах можливе проведення випробувань на розтягання?

12. Коротко опишіть пристрій і роботу універсальної гідравлічної машини ЦД - 4.

ТЕХНІКА БЕЗПЕКИ ПРИ ПРОВЕДЕННІ РОБОТИ

1. До виконання роботи допускаються студенти, що вивчили дані методичні вказівки і пройшли інструктаж з техніки безпеки.

2. Проведення випробувань дозволяється при відсутності несправностей машини.

3. Перед початком випробувань завідувач лабораторією чи старший лаборант кафедри повинні перевірити технічний стан випробувальної машини і повідомити про можливість проведення роботи викладачу, під керівництвом якого вона виконується.

4. Всі операції по проведенню випробувань студенти повинні виконувати тільки за указівкою викладача і під його керівництвом.

5. Забороняється проводити настроювання, кріплення і зняття зразків під час роботи машини.

6. При проведенні випробувань забороняється торкати руками обертові частини машини.

ПЕРЕЛІК ПОСИЛАНЬ

1. ДСТ 1497-84 (ІСО 6892-84, СТ СЭВ 471-88). Метали. Методи випробувань на розтягання. – Введ. 01.01.86. – М.: Вид-во стандартів, 1993. – 35 с.

2. ДСТ 9651-84 (ІСО 783-89). Метали. Методи випробувань на розтягання при підвищенних температурах. – Введ. 01.01.86. – М.: Вид-во стандартів, 1993. – 6 с.

3. ДСТ 11150-84. Метали. Методи випробувань на розтягання при знижених температурах. – Введ. 01.01.86. – М.: Вид-во стандартів, 1993. – 8 с.

4. Золотаревський В.С. Механічні свойства металів. – М.: Металургія, 1983. – 350 с.

5. Лахтин Ю.М., Лєонтьева В.П. Материалознавство. – М.: Машинобудування, 1980. – 496 с.