Общие сведения о термической обработке сплавов

Лекция 7

НАКЛЕП И РЕКРИСТАЛЛИЗАЦИЯ

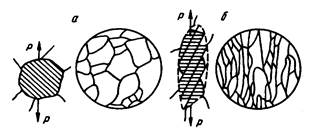

При деформации металлов зерна меняют свою форму и ориентировку, образуя волокнистую структуру с преимущественной ориентировкой кристаллов. Происходит разворот беспорядочно ориентированных зерен осями наибольшей прочности вдоль направления деформации. Зерна деформируются и сплющиваются, вытягиваясь в направлении действующих сил Р, образуя волокнистую или слоистую структуру (рис. 7.1). Преимущественная кристаллографическая ориентировка зерен вдоль направления деформации называется текстурой металла. Чем больше степень деформации, тем большая часть зерен получает преимущественную ориентировку. Образование текстуры способствует появлению анизотропии свойств вдоль и поперек направления волокон.

Рис. 7.1 Схема формы зерен до (а) и после (б) деформации

Наклеп. После снятия нагрузки, превышающей предел текучести, в образце останется остаточная деформация. При повторном нагружении возрастает предел текучести металла и уменьшаются относительные сужение при разрушении, т. е. происходит упрочнение металла. Упрочнение металла под действием пластической деформации называется наклепом.

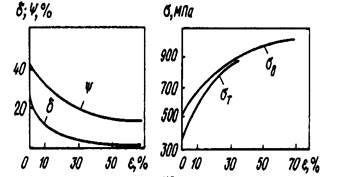

С ростом степени предварительной деформации (ε = (F0- Fk) / F0 •100, где F0 и Fk — площадь сечения до и после деформации) механические свойства (σВ, σТ, HB), характеризующие сопротивление деформации, повышаются, происходит деформационное упрочнение, а способность к пластической деформации (δ, ψ) падает (рис. 7.2). Предел текучести растет более интенсивно, чем временное сопротивление и по мере увеличения степени пластической деформации значения обеих характеристик сближаются.

Риc. 7.2 Влияние степени пластической деформации на механические свойства низкоутлеродистой стали:

В результате наклепа механические свойства меняются весьма существенно: например, при степени деформации ε = 70% временное сопротивление σВ среднеуглеродистой стали увеличивается примерно в два раза, а относительное удлинение δ уменьшается с 30 до 2%. Стальная проволока, полученная холодным волочением при степени деформации 80 — 90%, приобретает значение σВ = 4000 МПа, что не может быть достигнуто легированием и термической обработкой.

Упрочнение при наклепе объясняется существенным повышением плотности дислокаций, характерным для процесса пластической деформации. Плотность дислокаций после холодной деформации увеличивается на несколько порядков по сравнению с плотностью дислокаций отожженного металла, достигая величины 1011-1012см-2. Одновременно в процессе пластической деформации увеличивается количество точечных несовершенств— вакансий и дислоцированных атомов. С ростом плотности дислокаций и несовершенств кристаллического строения затрудняется свободное перемещение дислокаций. Дополнительные барьеры для дислокаций создаются за счет деформации зерен и дробления блоков. Все эти факторы способствуют упрочнению металла при наклепе.

Рекристаллизационные процессы в металлах и сплавах. Рост числа дефектов кристаллического строения и возникновение внутренних напряжений в результате наклепа приводят к тому, что свободная энергия металла растет, и он приходит в неравновесное, неустойчивое состояние. Длительная выдержка при комнатной температуре, а тем более нагрев должны способствовать переходу металла в более устойчивое структурное состояние.

Прежде всего уже при небольшом нагреве (до 4000С для железа) происходит снятие искажений кристаллической решетки, уменьшение плотности дислокаций за счет их аннигиляции, уменьшение количества вакансий, снижение внутренних напряжений. Однако видимых изменений структуры не наблюдается и вытянутая форма зерен сохраняется.Этот процесс называютвозвратом металла. При возврате прочность уменыпается на 20 — 30 % по сравнению с исходным состоянием, а пластичность несколько увеличивается (участок 1-2 на рис.7.3).

Рис. 7.3 Схема изменения структуры и свойств деформированного металла при нагреве:

1 - 2 - возврат, 2 - 3 - первичная рекристаллизация, 3 - 4 - собирательная рекристаллизация

При последующем нагреве происходит изменение микроструктуры наклепанного металла. С ростом температуры подвижность атомов растет, и образуются новые зерна вместо ориентированной волокнистой структуры. Образование новых равноосных зерен называется рекристаллизацией.

Процесс рекристаллизации протекает в две стадии. Различают первичную, или рекристаллизацию обработки, и собирательную рекристаллизацию. Рекристаллизацией обработки, или первичной рекристаллизацией называют процесс образования новых равноосных зерен. Новые зерна возникают на границах блоков и старых зерен, т.е. там, где решетка наиболее искажена при наклепе. Процесс первичной рекристаллизации термодинамически выгоден, так как переход деформированного металла в более устойчивое равновесное состояние сопровождается уменьшением свободной энергии. В результате первичной рекристаллизации наклеп металла снимается, и свойства приближаются к исходным значениям (участок 2-3 на рис. 7.3). Плотность дислокаций также уменьшается до первоначального уровня.

Температуру начала рекристаллизации называют температурным порогом рекристаллизации. Она зависит от температуры плавления (правило академика А.А.Бочвара):

Трекр = а Тпл,

где а — коэффициент, зависящий от состава и структуры металла. Для технически чистых металлов а = 0,3...0,4, для сплавов а = 0,5...0,6.

Последующий рост температуры приводит ко второй стадии процесса— собирательной рекристаллизации (участок 3-4 на рис. 7.3), состоящей в росте вновь образовавшихся новых зерен. Большое количество мелких зерен имеет большой запас поверхностной энергии. При укрупнении зерен общая поверхность их границ уменьшается, что способствует переходу металла в более равновесное состояние. Движущей силой собирательной рекристаллизации является снижение поверхностной энергии.

Размер зерен, образовавшихся в процессе рекристаллизации, оказывает большое влияние на свойства металла. Образование крупных зерен снижает его механические свойства.

Величина зерна при собирательной рекристаллизации зависит от температуры нагрева, степени предшествующей пластической деформации и, в меньшей степени, от длительности выдержки при нагреве. Наиболее крупные зерна образуются при небольшой предварительной деформации (до 15%), которую называют критической.

Температура рекристаллизации имеет важное практическое значение. Чтобы восстановить структуру и свойства наклепанного металла (например, при необходимости продолжить обработку давлением путем прокатки, протяжки, волочения и т. п.), его надо нагреть выше температуры рекристаллизации. Такая обработка называется рекристаллизационным отжигом.

При пластическом деформировании выше температуры рекристаллизации упрочнение и наклеп металла, если и произойдут, то будут немедленно сниматься динамической рекристаллизацией. Такая обработка, при которой нет упрочнения (наклепа), называется горячей обработкой давлением. Обработка давлением (пластическая деформация) ниже температуры рекристаллизации вызывает наклеп и называется холодной обработкой.

На практике горячую деформацию обычно проводят при температурах (0,7 — 0,75)Tпл.

Общие сведения о термической обработке сплавов.

Термической обработкой называется технологический процесс, состоящий из совокупности операций нагрева, выдержки и охлаждения изделий из металлов и сплавов, целью которого является изменение их структуры и свойств в заданном направлении.

Термическая обработка является одним из наиболее распространенных в современной технике способов получения заданных свойств металлов и сплавов. Термическая обработка применяется либо в качестве промежуточной операции для улучшения обрабатываемости давлением, резанием и др., либо в качестве окончательной операции для придания металлу или сплаву такого комплекса механических, физических и химических свойств, который сможет обеспечить заданные эксплуатационные характеристики изделия. Чем ответственнее изделие (конструкция), тем, как правило, в нем больше термически обработанных деталей.

Так как основными факторами любого вида термической обработки являются температура и время, то любой процесс термической обработки можно описать графиком, показывающим изменение температуры во времени (рис. 7.4).

Рис. 7.4 График термической обработки сплавов

Постоянная скорость нагрева или охлаждения изображается на графике прямой линией с определенным углом наклона, при этом угол наклона характеризует скорость нагрева или охлаждения (α, β). Общая длительность термической обработки металла складывается из времени собственно нагрева до заданной температуры (τ1), времени выдержки при этой температуре (τ2 - τ1) и времени охлаждения до комнатной температуры (τ5 - τ4).

В результате термической обработки в сплавах происходят структурные изменения. После термообработки металлы и сплавы могут находиться в равновесном (стабильном) и неравновесном (метастабильном) состоянии. При медленном охлаждении деталей (изделий) вместе с печью в них практически полностью проходят процессы вторичной кристаллизации и связанные с ними диффузионные превращения в металле или сплаве, и металл оказывается в состоянии, близком к равновесному (стабильному). При самопроизвольном остывании детали на воздухе в металле происходят превращения, так же близкие к равновесным. При быстром охлаждении (масло, вода и др.) в металле не успевают проходить диффузионные процессы и связанные с ними превращения, поэтому он оказывается в неравновесном состоянии.

Термическая обработка подразделяется на 3 группы: собственно термическую, термомеханическую и химико-термическую. Собственно термическая обработка (ТО) предусматривает только термическое воздействие на металл или сплав; термомеханическая (ТМО) — сочетание термического воздействия и пластической деформации; химико-термическая (ХТО) — сочетание термического и химического воздействия.

При рассмотрении разных видов термообработки железоуглеродистых сплавов (стали, чутуны) используются следующие условные обозначения критических точек этих сплавов (рис. 7.5).

(Солнцев стр. 217)

Рис. 7.5 Обозначение критических точек стали

Принято, температуры превращений в сталях в твердом состоянии обозначать буквой А с индексом (начальная буква французского слова arret - остановка).

Эвтектоидную температуру (линия PSK), соответствующую превращению П ↔ А при 727 оС, обозначают А1;

температуру линии МО (768оС), при которой происходит магнитное превращение феррита, обозначают А2;

температуру линии GSЕ, соответствующую началу выпадания или концу растворения феррита в доэвтектоидных сталях или вторичного цементита ЦII в заэвтектоидных сталях – А3;

температуру полиморфного высокотемпературного превращения Feg®Fea, неотмеченную на диаграмме, – А4.

Вследствие теплового гистерезиса превращения при нагреве и охлаждении проходят при разных температурах. Поэтому, чтобы отличить критическую точку при охлаждении от критической точки при нагреве, рядом с буквой А при охлаждении ставят букву r, при нагреве с.

Следовательно, критическая точка превращения аустенита в перлит обозначается Ar1, а перлита в аустенит Ас1; начало выделения феррита из аустенита обозначается Ar3; конец растворения феррита в аустените Ас3. Начало выделения вторичного цементита из аустенита обозначается также Ar3, а конец растворения вторичного цементита в аустените — Ас3 (эту точку часто обозначают Асm).