ОПРЕДЕЛЕНИЕ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ОТЛИВКАХ 2 страница

|

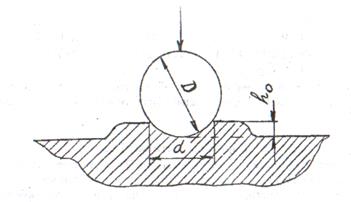

Рисунок 4.1 - Схема определения твердости по Бринеллю

Твердость по Бринеллю определяют при помощи шарикового индентора диаметром 2,5; 5 или 10 мм. Инденторы изготавливают из стали с твердостью не менее 6500 МПа. Методом Бринелля можно испытывать материалы с твердостью от НВ 80 до НВ 4500 МПа. При большей твердости образца возможна деформация индентора. Рекомендуемые нагрузки и диаметры шариков для определения НВ различных металлических материалов приведены в таблице 4.1.

Для определения твердости по Бринеллю применяют специальные приборы типа ТШ-2.

4.2.2 Метод измерения твердости вдавливанием алмазного конуса

или стального шарика (твердость по Роквеллу)

Принципиальное отличие данного способа от рассмотренного выше измерения по Бринеллю состоит в том, что твердость определяют по глубине отпечатка, получаемого при вдавливании алмазного конуса или стального шарика.

Таблица 4.1

| Испытуемый металл | Пределы измеряемой твердости НВ, МПа | Соотношение между нагрузкой Р и диаметром шарика D | Диаметр шарика D, мм | Нагрузка Р, Н | Выдержка под нагрузкой, с |

| Черные металлы | 1400…4 500 | Р = 30 D2 | 2,5 | 3 000 7 500 1 875 | |

| То же | До 1 400 | Р = 30 D2 | 2,5 | 3 000 7 500 1 875 | |

| Цветные металлы, латуни, бронзы | 310…1 300 | Р = 10 D2 | 2,5 | 10 000 2 500 | |

| Алюминий, цветные подшипниковые сплавы | 80…350 | Р = 2,5 D2 | 2,5 | 2 500 |

При измерении твердости по Роквеллу индентор – алмазный конус с углом при вершине 1200 и радиусом закругления 0,2 мм или стальной закаленный шарик диаметром 1,5875 мм (1/16 дюйма) вдавливается в образец под действием двух последовательно прилагаемых нагрузок: предварительной Р0 и общей Р = Р0 + Р1, где Р1 – основная нагрузка.

Схема определения твердости по Роквеллу приведена на рисунке 4.2.

|

Сначала индентор вдавливается в поверхность образца под предварительной нагрузкой Р0 =100 Н, которая не снимается до конца испытания. Под нагрузкой Р0 индентор погружается в образец на глубину h0. Затем на образец подается полная нагрузка и увеличивается глубина вдавливания. Чем больше глубина вдавливания h, тем меньше число твердости.

В зависимости от условий испытания (нагрузки и типа индентора) обозначается твердость по Роквеллу. Область применения метода Роквелла, условия испытания и принцип обозначения твердости с учетом условий испытания приведены в таблице 4.2.

Таблица 4.2

| Примерная твердость по Бринеллю, МПа | Обозначение шкалы по Роквеллу | Индентор | Нагрузка, Н (см. рис.4.2) | Допустимые пределы измерения твердости по Роквеллу | Обозначение твердости | ||

| Р0 | Р1 | Р | |||||

| 600…2300 | В | Стальной шарик | 1 000 | 25…100 | HRB | ||

| 2300…7000 | С | Алмазный конус | 1 400 | 1 500 | 20…70 | HRС | |

| Более 7000 | А | То же | Более 70 | HRА |

Пример обозначения твердости по Роквеллу: HRC 51 (твердость 51 по шкале С).

Для измерения твердости по Роквеллу используют прибор типа «ТК».

4.3 Материалы, оборудование и принадлежности

Для выполнения работы необходимы: набор образцов сталей с различным содержанием углерода (не менее 4…5), твердомер типа «ТШ», лупа МПБ-2 (или измерительный микроскоп ИМЦ 100х50, А), твердомер типа «ТК», таблица для определения твердости по размеру отпечатка.

4.4 Ход работы

4.4.1 Определение твердости по Бринеллю

Подготовленный образец (прошлифованный) установить на предметный столик твердомера «ТШ». Маховиком подвести предметный столик с испытуемым образцом к индентору до упора. При этом создается предварительная нагрузка 1000Н. Нажатием кнопки включить прибор в работу. После прекращения действия нагрузки прибор автоматически отключается. Опустить предметный столик и с помощью оптических приборов определить величину (диаметр) отпечатка. Испытания проводить дважды на каждом образце. Величину твердости определить по среднеарифметическому значению диаметра отпечатка (см. табл. 4.1 или по формуле (4.1)).

Результаты измерений занести в таблицу 4.3.

Таблица 4.3

| Но-мер образ-ца | Марка стали | Содержание углерода, % | Диаметр шарика, мм | Нагружение на шарик, Н | Диаметр отпечатка, мм | Величина твердости НВ, МПа | ||

| 1 испытание | 2 испытание | Средняя величина | ||||||

| 30 000 | ||||||||

По полученным результатам твердости построить графическую зависимость (по оси ординат – НВ, МПа; по оси абсцисс – процентное содержание углерода).

4.4.2 Определение твердости по Роквеллу

Подготовленный образец (прошлифованный) установить на предметный столик твердомера «ТК» и вращением маховика подвести его до соприкосновения с индентором (алмазным конусом). Продолжая подъем столика, довести нагрузку до 100 Н, которая достигается при совпадении малой стрелки индикатора с красной точкой на шкале прибора. Черную большую стрелку вращением сектора установить на нуль шкалы. Легким нажатием на рычаг запускают прибор в работу. После прекращения внедрения индентора в металл, чему соответствует прекращение перемещения стрелки индикатора, производится отсчет твердости по шкале индикатора. На одном образце произвести два измерения. Результаты измерений занести в таблицу 4.4.

Таблица 4.4

| Номер образца | Марка стали | Индентор | Нагрузка на индентор | Обозначение шкалы прибора | Значение твердости | Обозначение твердости | ||

| 1-е изм. | 2-е изм. | Средняя величина | ||||||

| Алмазный конус | С | |||||||

4.5 Содержание отчета

Отчет должен содержать: название работы и ее цель, теоретические сведения, включающие краткое описание и схемы методов определения твердости, таблицы 4.3 и 4.4 с полученными результатами испытаний, графическую зависимость значений твердости по НВ от содержания углерода, вывод о влиянии содержания углерода в стали на ее твердость.

5 Лабораторная работа № 3

ИСПЫТАНИЕ МЕТАЛЛОВ НА РАСТЯЖЕНИЕ.

ВЛИЯНИЕ УГЛЕРОДА НА ХАРАКТЕРИСТИКИ

ПРОЧНОСТИ И ПЛАСТИЧНОСТИ СТАЛИ

5.1 Цель работы

Изучить методику определения характеристик механических свойств металла при испытании на растяжение. Исследовать влияние содержания углерода на показатели механических свойств стали.

5.2 Теоретические сведения

Для оценки механических свойств широко используются статические испытания, которые проводятся с применением разных схем напряженного состояния в образце. К основным разновидностям статических испытаний относят испытания на растяжение, сжатие, изгиб и кручение.

Испытание на одноосное растяжение – наиболее распространенный вид испытаний для оценки механических свойств металлов и сплавов, сравнительно легко подвергается анализу, позволяет по результатам одного опыта определять сразу несколько важных характеристик материала, являющихся критерием его качества и необходимых для конструкторских расчетов.

Методику испытания, форму и размеры образцов регламентирует стандарт. Для обеспечения закона подобия при испытаниях образцов разного диаметра используют образцы, длина которых кратна диаметру, чаще всего рабочая длина образца l0 = 5d0, где d0 - диаметр образца (рисунок 5.1).

Машины для испытаний очень разнообразны, и многие из них универсальны, но имеют одну принципиальную кинематическую схему: приводное устройство, обеспечивающее плавное деформирование образца, и силоизмерительный механизм для измерения приложенного к образцу усилия.

При испытаниях машина рисует диаграмму растяжения образца в координатах «нагрузка – удлинение».

Рисунок 5.1 – Образец на одноосное растяжение

Рисунок 5.1 – Образец на одноосное растяжение

|

При испытаниях на растяжение определяют:

- предел текучести физический sт или условный s0,2;

- предел прочности (временное сопротивление) sв;

- относительное удлинение d;

- относительное сужение y.

Предел текучести и предел прочности являются параметрами, характеризующими прочность материала, а относительное удлинение и относительное сужение – характеристиками пластичности.

Механические свойства отожженной стали линейно зависят от содержания в ней углерода.

Расчеты характеристик прочности

Основанием для определения характеристик прочности служат полученная диаграмма растяжения и размеры испытанного образца.

Диаграмма растяжения, записанная испытательной машиной, может быть с площадкой текучести (рисунок 5.2) и без нее (рисунок 5.3).

|

Рисунок 5.2 –Диаграмма растяжения Рисунок 5.3 –Диаграмма растяжения

с площадкой текучести без площадки текучести

При наличии на диаграмме растяжения площадки текучести нагрузку РТ определяют, как показано на рисунке 5.2.

Физический предел текучести σТ (МПа):

где РТ – нагрузка, соответствующая площадке текучести, Н;

F0 – первоначальная площадь поперечного сечения образца, мм2.

При отсутствии площадки текучести (см. рисунок 5.3) определяют условный предел текучести. За условный предел текучести s0,2 принимают напряжение, при котором остаточное удлинение достигает 0,2% расчетной длины образца. Условный предел текучести рассчитывают по формуле

Нагрузку Р0,2 определяют, как показано на рисунке 5.3. От точки С откладывают отрезок СА, равный 0,2 % расчетной длины образца (с учетом масштаба диаграммы). Из точки А проводят линию АВ параллельно линии СК. Ордината точки В определяет Р0,2.

За предел прочности принимается максимальное напряжение, которое образец способен выдержать без разрушения. Предел прочности σв (МПа) рассчитывают по формуле

где Рв – наибольшая нагрузка, предшествовавшая разрушению образца, Н;

F0 – первоначальная площадь поперечного сечения образца, мм2.

Расчеты характеристик пластичности

Основанием для определения характеристик пластичности служат результаты измерения испытанного образца до и после разрушения.

Относительное удлинение δ (%) рассчитывают по формуле

где l0 – длина рабочей части образца до испытания, мм;

l1 – длина рабочей части образца после испытания, мм.

Относительное сужение ψ (%) определяют по формуле

где F0 – площадь поперечного сечения образца до испытания, мм2;

F1 – площадь поперечного сечения образца после испытания, мм2.

По данным строится графическая зависимость показателей механических свойств (ось ординат) от содержания углерода в стали (ось абсцисс).

5.3 Материалы, оборудование и принадлежности

Для выполнения работы необходимы: образцы для испытаний, испытательная машина ИМ-4Р, молоток, керн, штангенциркуль, миллиметровая бумага (550х1000 мм).

Испытательная машина ИМ-4Р с механическим приводом развивает наибольшее усилие 40 000 Н, величина деформации образца передается на диаграмму с увеличением в 100 раз (например, при расчетной базовой длине образца l0=25 мм удлинение образца Δl = 0,2% l0 будет равняться отрезку на оси абсцисс, равному 5 мм).

5.4 Ход работы

Выполнение работы сводится к испытанию на растяжение образцов стали с разным (известным) содержанием углерода и проведению анализа результатов в следующей последовательности:

1 Ознакомиться с устройством и работой испытательной машины, методикой проведения на ней испытаний (пояснения дает преподаватель).

2 Заправить миллиметровую бумагу для записи диаграмм растяжения, проверить работу записывающего устройства.

3 Измерить диаметр образца в трех сечениях, определить среднее значение d0, рассчитать площадь поперечного сечения F0, соответствующую этому диаметру. Значения d0 и F0 занести в таблицу 5.1.

Таблица 5.1

| Номер образца | Размеры образца до испытания | Размеры образца после испытания | Характеристики прочности и пластичности | Содержание С, % | Марка стали | |||||||

| d0, мм | l0, мм | F0, мм2 | d1, мм | l1, мм | F1, мм2 | σв, МПа | σТ, МПа | δ, % | Ψ, % | |||

4 Подсчитать расчетную длину l0 = 5d0, ограничить расчетную длину на образце двумя неглубокими кернениями.

5 Установить образец на испытательную машину, после проверки преподавателем качества установки включить электродвигатель, предварительно включив записывающее устройство. Вести наблюдение за процессом испытания.

6 После разрыва образца сложить обе половинки испытанного образца, измерить расстояние между кернениями l1 и диаметр в месте разрыва d1. Рассчитать площадь поперечного сечения F1 по этому диаметру. Результаты измерения и расчетов записать в таблицу 5.1.

7 Вынуть из записывающего устройства машины полученную диаграмму растяжения образца. Определить из диаграммы величины нагрузки (ордината на диаграмме в масштабе 1 мм = 100 Н): РТ или Р0,2 в зависимости от вида полученной диаграммы и Рв, необходимые для расчета характеристик прочности.

8 Рассчитать по формулам, приведенным в теоретических сведениях, характеристики прочности и пластичности материала образца.

9 По результатам испытания ряда образцов из стали с различным содержанием углерода построить графики зависимости характеристик прочности (пределов текучести и прочности) и пластичности (относительных удлинения и сужения) от содержания углерода в стали (ось абсцисс).

5.5 Содержание отчета

Отчет должен содержать: название и цель работы, краткие теоретические сведения, эскиз испытуемого образца, ход работы и результаты эксперимента в виде таблицы 5.1, диаграмму растяжения (см. рисунки 5.2 и 5.3), расчеты характеристик прочности и пластичности, график изменения показателей механических свойств в зависимости от содержания углерода в стали, выводы о зависимости между механическими свойствами и содержанием углерода в стали.

6 Лабораторная работа № 4

УСАДОЧНЫЕ ЯВЛЕНИЯ В СЛИТКАХ

И ИЗУЧЕНИЕ СПОСОБОВ ИХ РЕГУЛИРОВАНИЯ

6.1 Цель работы

Путем сравнительного анализа моделей металлических слитков, полученных в изложницах различной конструкции, установить форму и размеры усадочной раковины в слитках.

6.2 Теоретические сведения

Переход металла из жидкого состояния в твердое сопровождается уменьшением объема. Тепло от кристаллизующегося слитка отводится через стенки изложницы, и поэтому затвердевание жидкой стали начинается у ее стенок. Толщина затвердевшего слоя непрерывно возрастает в направлении к центру слитка. При этом одновременно выделяются газы вследствие уменьшения их растворимости в стали. В результате указанных процессов в слитке спокойной стали образуется полость, не заполненная металлом, которая называется усадочной раковиной. В обычных условиях объем усадочной раковины и рыхлости при затвердевании стального слитка составляет 3,0…3,5%. Структура слитка спокойной стали, выявленная травлением его продольного осевого разреза, представлена на рис. 6.1.

|

1 – мелкозернистая корка; 2 – зона вытянутых зерен;

3 – зона равноосных кристаллов; 4 – прибыльная часть;

5 – усадочная раковина; 6 – донная часть слитка

Рисунок 6.1 – Структура слитка

Форма и размеры усадочной раковины находятся в зависимости от условий затвердевания и конфигурации изложницы. Важнейшими факторами являются форма и размеры изложницы, температура заливки стали, масса слитка, теплоотвод от слитка к изложнице. Величину усадки, определяемую природой стали, уменьшить нельзя. Поэтому, чтобы свести к минимуму усадочную раковину, ее концентрируют в верхней части слитка и стремятся уменьшить глубину проникновения в слиток. Для этого на практике обычно прибегают к следующим мерам, обеспечивающим более позднее затвердевание верхней части слитка по сравнению с остальным его объемом.

1 Спокойную сталь разливают в изложницы, уширяющиеся кверху. Большее сечение верха изложницы и большая масса жидкого металла в верхней части слитка обеспечивают замедленное его охлаждение.

2 На изложницы устанавливают прибыльные надставки.

3 После наполнения изложницы поверхность жидкого металла в прибыльной надставке засыпают теплоизолирующими и разогревающими смесями.

В данной лабораторной работе в качестве моделей стальных слитков рассматриваются слитки из парафина, полученные в изложницах различной конструкции. Это вещество имеет близкое со сталью относительное изменение удельного объема при переходе из жидкого состояния в твердое, что позволяет в лабораторных условиях изучить влияние различных факторов на форму и размеры усадочной раковины.

6.3 Материалы, оборудование и принадлежности

Для выполнения работы необходимы: шесть изложниц различной конструкции с парафиновыми слитками, мерная мензурка, мерная металлическая линейка.

6.4 Ход работы

В данной лабораторной работе изучается влияние на усадочную раковину следующих факторов (рис. 6.2):

- формы изложницы (сравниваются слитки изложниц № 1 и № 2;

- толщины стенки изложницы (сравниваются слитки изложниц № 3 и № 4);

- массы слитка (сравниваются слитки изложниц № 5 и № 6).

|

Рисунок 6.2 – Эскизы изложниц

Измерить основные размеры шести слитков, имеющихся в комплекте, и сопоставить размеры слитков с размерами изложниц. Результаты измерения записать в таблицу 6.1. Измерить глубину усадочной раковины, определить объем слитка, усадочной раковины, относительный объем усадочной раковины и ее относительную глубину. Для определения объема усадочной раковины открытые усадочные раковины заполнить водой из мерной мензурки. При наличии «моста» в верхней части слитка в последнем выполнить отверстия, чтобы определить полный объем усадочной раковины. Результаты измерений занести в табл. 6.1.

Таблица 6.1

| Определяемые параметры | Единица измерения | Значения исследуемых параметров | |||||

| Номер слитка | |||||||

| Высота слитка Н | см | ||||||

| Диаметр слитка: низ dн верх dв | см | ||||||

Объем слитка

| см3 | ||||||

| Объем усадочной раковины Vp | см3 | ||||||

| Глубина усадочной раковины h | см3 | ||||||

Относительная глубина усадочной раковины  % %

| % | ||||||

Относительный объем усадочной раковины  % %

| % |

6.5 Содержание отчета

Отчет должен содержать: название работы и ее цель, краткие теоретические сведения и рисунок 6.1, ход работы, эскизы изложниц (см. рис.6.2), данные в виде таблицы 6.1, анализ результатов опытов и выводы, отражающие влияние факторов на усадочную раковину.

7 Лабораторная работа № 5

ИЗУЧЕНИЕ ПРОЦЕССА КРИСТАЛЛИЗАЦИИ СЛИТКОВ

НА ПРОЗРАЧНЫХ МОДЕЛЯХ

7.1 Цель работы

Изучить на прозрачных моделях кинетику процесса кристаллизации слитков.

7.2 Теоретические сведения

В реальных условиях процесс кристаллизации в значительной мере зависит от имеющихся готовых центров кристаллизации. Такими центрами могут быть твердые частицы разнообразных примесей, стенки формы. Особенно эффективны частицы таких веществ, которые по своему кристаллическому строению похожи на затвердевающий металл. Форма зерен, образующихся при кристаллизации, зависит от условий их роста, главным образом от скорости и направления отвода теплоты, температуры жидкого металла, от характера и количества примесей. Рост зерна происходит по дендритной (древовидной) схеме (рис.7.1).

|

Установлено, что наибольшая скорость роста кристаллов наблюдается по таким плоскостям и направлениям решетки, которые имеют наибольшую плотность упаковки атомов. В результате вырастают длинные ветви, которые называются осями кристалла первого порядка. Затем на этих осях появляются и растут ветви второго порядка и т.д. Одновременно идет кристаллизация в участках между осями дендритов. Дендриты растут до тех пор, пока не соприкоснутся друг с другом. После этого окончательно заполняются межосные пространства и дендриты превращаются в полновесные кристаллы с неправильной внешней формой. Такие кристаллы называются зернами или кристаллитами.

Скорость кристаллизации, величина усадки и соотношение кристаллических зон в металлическом слитке зависят от температуры, химического состава, скорости разливки, направления тепловых потоков, свойств металла и условий теплоотвода в изложнице.

В данной лабораторной работе в качестве моделирующего вещества используют тиосульфат Na2S2O3·5H2O. Тиосульфат плавится при температуре 650 С.

Затвердевание корки слитка подчиняется закону квадратного корня

, (7.1)

, (7.1)

где δ – толщина затвердевшего слоя металла, мм;

К – коэффициент затвердевания, который в зависимости от состава металла и условий затвердевания изменяется в пределах 2,5…2,8 мм/мин0,5;

τ – время затвердевания, мин.

Из формулы (7.1) может быть определена скорость кристаллизации:

. (7.2)

. (7.2)

7.3 Материалы, оборудование и принадлежности

Для выполнения лабораторной работы необходимы: лабораторный стенд с моделями изложниц, тиосульфат, электроплита, термометр, плавильная емкость.

Общий вид лабораторного стенда приведен на рисунке 7.2, который включает две изложницы (№1 и №2). Корпус изложниц изготовлен из алюминия, в котором имеются каналы для принудительного охлаждения водой. Стенки выполнены из съемных пластин органического стекла, на которых имеются миллиметровые шкалы сбоку и снизу, позволяющие следить за наращиванием кристаллов.

|

Вода для принудительного охлаждения тиосульфата подается и отводится с помощью гибких шлангов. Таким образом, в изложницах получают две модели слитков: №1 – без принудительного охлаждения, № 2 – с принудительным охлаждением проточной водой. На стенде предусмотрена подсветка снизу и сбоку (перпендикулярно плоскости изложниц) для удобства наблюдения.

7.4 Ход работы

В данной работе изучается влияние условий теплоотвода на процесс кристаллизации металла. Влияние теплоотвода изучается путем сравнения толщины затвердевшей корки слитка, который кристаллизуется в условиях охлаждения изложницы проточной водой, и слитка, который кристаллизуется без охлаждения водой.