Отчет по лабораторной работе №3

Вариант №1

на тему: Обработка металлов резанием на вертикально – фрезерных станках

по дисциплине: Технология конструкционных материалов

| Выполнил: студент гр. з13214/1 _________________/Р. Р. Абдуллаев/ (И. О. Фамилия) | Проверил: ___________/Ю. С. Дмитревская/ (И. О. Фамилия) |

Санкт-Петербург

2015г.

1 ОБЩИЕ СВЕДЕНИЯ

Цель работы:знания видов фрезерных работ, устройства и назначение вертикально-фрезерного станка, режущего инструмента, применяемого для фрезерных работ, умения выполнять расчеты параметров режима резания.

1.1 Общие сведения об обработке заготовок методом фрезерования

Фрезерование является одним из распространенных технологических методов обработки резанием плоских и фасонных поверхностей, прямых и винтовых канавок, сложных поверхностей типа "зубья зубчатых колес", "шлицы", "шпоночная канавка" и пр. При этом обеспечивается точность размеров не выше 9...10 квалитета и шероховатость поверхности с параметрами Ra = 2,5...200 мкм. Фрезерование выполняют на фрезерных станках многолезвийным режущим инструментом - фрезами.

1.2 Устройство и назначение вертикально-фрезерного станка модели 6Т10

В вертикально-фрезерном станке ось фрезы расположена в вертикальной плоскости. Общий вид станка представлен на рисунке 1.1. Основные части и узлы станка: фундаментная плита 1, станина 2, коробка скоростей 3, шпиндельная головка 4, шпиндель 5, консоль 8, стол6, поперечные салазки 7, коробка подач 9 и электродвигатель 10.

Фундаментная плита является основанием станка и служит для крепления его к фундаменту. Станина 2 предназначена для монтажа на ней всех узлов станка. На станке имеется поворотная шпиндельная головка 4, которая может устанавливаться под любым углом до 45 градусов к вертикали, определяемому по шкале нанесенной на станину станка. Коробка скоростей 3 представляет собой систему валов, зубчатых колес и подшипников, при помощи которых вращение от электродвигателя 10 передается на ее основной вал – шпиндель 5 (DГ), расположенного в поворотной шпиндельной головке. При помощи рукояток коробки скоростей 3 можно включать отдельные пары зубчатых колес и сообщать шпинделю станка различную частоту вращения. По направляющим станины в вертикальном направлении может перемещаться консоль 8 (Dsв), внутри которой расположена коробка подач 9, позволяющая устанавливать заданное значение скорости перемещения заготовки. На горизонтальных направляющих консоли расположены поперечные салазки 7 (Dsп), на которых расположен стол 6. Стол 6 предназначен для установки и крепления на нем приспособления и обрабатываемой заготовки. Столу вовремя фрезерования сообщается движение перпендикулярное к оси вращения фрезы(Dsпр).

Рисунок 1.1 – Основные узлы вертикально – фрезерного станка модели 6Т10

1.2 Рабочие движения на фрезерном станке

Таблица 1.1 – Рабочие движения на станке

| Движущийся узел | Названия движения | Характер движения | Размерность движения |

| Шпиндель | Главное | Вращательное, поступательное | об/мин |

| Консоль | Вертикальная подача | Равномерное, прямолинейное | мм/мин |

| Поперечные салазки | Поперечная подача | Равномерное, прямолинейно, поступательное | мм/мин |

Продолжение таблицы 1.1

| Стол | Продольная подача | Равномерное, прямолинейное | мм/мин |

2 ВИДЫ ФРЕЗЕРНЫХ РАБОТ И ТИПЫ ФРЕЗ

Фрезерование плоскостей. При фрезеровании плоских поверхностей

на заготовке также, как и при всех других видах фрезерных работ, главное

вращательное движение резания Dг придают фрезе. Движение подачи Ds выполняет заготовка, перемещающаяся относительно фрезы.

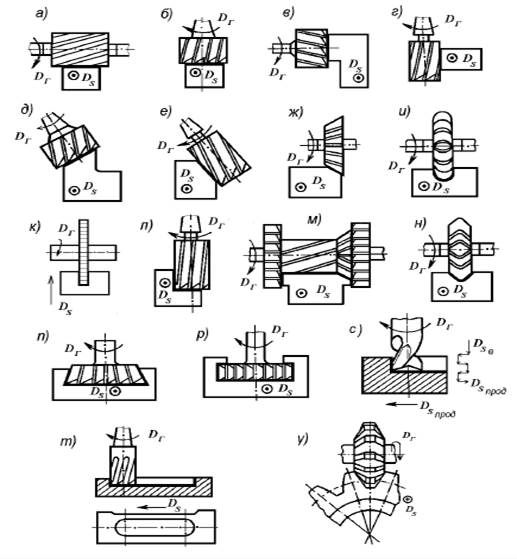

Фрезерованием можно осуществлять обработку горизонтальных, вертикальных и наклонных плоскостей (рисунок 2.1, а, б, в, г, д и др.).

Для обработки горизонтальных плоскостей в качестве режущего инструмента чаще всего используют цилиндрические и торцовые фрезы. Схемы обработки таких поверхностей представлены соответственно на рисунке 2.1, а, б.

Цилиндрическими фрезами обрабатывают поверхности шириной до 180 мм. Обработка поверхностей торцовыми фрезами, как правило, производительнее обработки цилиндрическими фрезами, так как при торцовом фрезеровании врезании участвует большее число зубьев. Жесткость закрепления торцовой фрезы также выше, что позволяет применять более производительные режимы резания. Торцовыми фрезами обрабатывают плоскости шириной до 2 м.

Вертикально расположенные плоскости фрезеруют торцовыми и концевыми фрезами в соответствии со схемами, приведенными на рисунке 2.1, в, г. Концевые фрезы изготавливают диаметром до 80 мм.

Фрезерование наклонных плоскостей выполняют торцовыми, концевыми и угловыми фрезами (рисунок 2.1, д, е, ж). При фрезеровании поверхностей этого типа торцовой или концевой фрезой требуется повернуть фрезу на угол наклона плоскости или наоборот – обеспечить соответствующий угол поворота заготовки.

Фрезерование фасонных поверхностей. Для обеспечения удобства

фрезерования в чертежах деталей чаще всего предусматривают наличие фасонных поверхностей открытого типа, образующими которых являются прямые линии. Фрезерование фасонной поверхности представляет большие

сложности, чем обработка плоскости, так как для этого необходима специально изготовленная фасонная фреза. Профиль такой фрезы в поперечном сечении соответствует фасонному профилю изготавливаемой детали (рисунок 2.1, и, у).

Разрезание. Разрезание заготовки осуществляют дисковыми отрезными фрезами в соответствии со схемой, представленной на рисунке 2.1, к. Заготовку при отрезных работах закрепляют в тисках так, чтобы фреза располагалась как можно ближе к губке тисков, но не задевала бы за нее. Изготавливают отрезные фрезы шириной до 28 мм.

Рисунок 2.1 – Схемы фрезерования поверхностей

Фрезерование модулей поверхностей. Модулем поверхностей называют сочетание нескольких поверхностей на детали, возможно разного вида, предназначенных для выполнения определенной служебной функции. К модулям поверхностей относят уступы, пазы различной формы, сложные фасонные поверхности типа пазов зубчатых колес, шлицевые и более сложные поверхности.

На рисунке 2.1, л представлена схема фрезерования уступа на заготовке концевой фрезой. Этим способом получают уступы небольших размеров. Модули поверхностей такого типа можно обработать и дисковыми фрезами.

Модуль поверхностей, представляющий сочетание поверхностей с линейными образующими, рационально фрезеровать набором фрез по схеме,

данной на рисунке 2.1, .м.

Фрезерование прямолинейных и винтовых пазов и канавок осуществляют дисковыми и концевыми фрезами в соответствии со схемами, представленными на рисунке 2.1, и, н, с. Пазы и канавки целесообразнее фрезеровать дисковыми фрезами, так как они имеют большее число зубьев, чем концевые, а потому обеспечивают работу с большими скоростями резания и подачами. При этом фасонные пазы фрезеруют фасонными дисковыми фрезами. Концевые фрезы по отношению к дисковым фрезам характеризуются также и меньшей жесткостью. В тоже время этими инструментами можно фрезеровать пазы шириной до 50 мм. Особенно эффективно применение концевых фрез при обработке пазов в трудно доступных местах и на заготовках, изготовленных из вязких материалов.

Пазы типа «ласточкин хвост» (рисунок 2.1, п) фрезеруют за два перехода. При первом переходе фрезеруют паз прямоугольной формы концевой фрезой составлением припуска на дальнейшую обработку. На втором переходе используют специальную фрезу, которая обеспечивает формирование паза типа «ласточкин хвост» в соответствии со схемой, представленной на рисунке 2.1, п. Этот же принцип используется и при изготовлении Т-образных пазов (рисунок 2.1, р).

Точные по размерам и расположению надета ли шпоночные пазы фрезеруют специальными шпоночными фрезами за несколько рабочих ходов в соответствии со схемой, представленной на рисунке 2.1, т. При этом способе заготовке придают вертикальное движение подачи в направлении фрезы Dsв, что обеспечивает врезание фрезы в заготовку на 0,1–0,3 мм, а затем движением продольной подачи Dsпр фрезеруют паз на всю длину. Дальнейшую обработку осуществляют аналогичными циклами до достижения заданной глубины паза. Шпоночные пазы невысокой точности можно фрезеровать с помощью концевых фрез в соответствии со схемой, представленной на рисунке 2.1, с.

Одним из распространенных и сложных видов фрезерования является изготовление зубьев зубчатых колес. Выполняется эта операция различными способами, схема одного из которых представлена на рисунке 2.1, у. В качестве инструмента при обработке по данной схеме используют дисковую модульную фрезу, профиль которой в поперечном сечении соответствует профилю впадины венца зубчатого колеса. В связи с этим данный метод получил название метода копирования.

После фрезерования первой впадины заготовку поворачивают на угол, соответствующий угловому шагу одного зуба, и фрезеруют вторую впадину. Таким способом последовательно изготавливают весь зубчатый венец.

3 ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ ИНДИВИДУАЛЬНОГО ЗАДАНИЯ

Таблица 3.1 – Индивидуальное задание

3.1 Учитывая, что диаметр фрезы должен быть на 20% больше ширины фрезерования, диаметр фрезы D = 160 мм, количество зубьев фрезы z = 8 шт.

3.2 При черновой обработке необходимо снять 2,4 мм, а при чистовой 0,6 мм.

3.3 Частота вращения шпинделя, об/мин, вычисляют по формуле

n = 1000×/×Dфр, (3.1)

где Dфр – диаметр фрезы, мм.

n = 1000×50/3,14×160 = 319 об/мин.

nст = 400 об/мин.

3.4 Минутная подача, мм/мин, вычисляют по формуле

sм = so × nст = sz × z × nст, (3.2)

sм = 0,01 × 3 × 400 = 12 мм/мин.

sм = 20 мм/мин.

3.5 Схема фрезерования:

Рисунок 3.1 – Схема торцевого фрезерования

Вывод: в ходе работы были получены знания об основных узлах вертикально – фрезерного станка, о его назначении, о режущем инструменте и приспособлениях, применяемых на нем; так же были получены навыки работы на вертикально – фрезерном станке и навыки выполнения расчетов параметров режима сверления.