Методи організації і способи ремонту авіаційної техніки

Лабараторна робота №2

з дисципліни : «Підготовка виробництва при ремонті АТ»

Тема : Методи організації і способи ремонту авіаційної техніки

Виконав: студент гр.503 ФЛА

Макарчук М.Г

Перевірив: Духота О.І

Київ 2012

Методи організації і способи ремонту авіаційної техніки

Ремонт АТ виконується завжди за розробленою технологією, яка узгоджена з організацією головного конструктора і заводом-виробником. У залежності від досягнутого технічного рівня авіаремонтного підприємства, особливостей конструкції АТ, кількості виробів, що одночасно ремонтуються і об’єму виробничої програми авіаремонтного підприємства використовують різні методи організації ремонту.

Аналіз виробничого процесу ремонту АТ, показує, що ремонт може бути організований наступними методами:

- індивідуальним;

- бригадним;

- бригадно-вузловим;

- потоковим;

- потоково-стендовим.

Індивідуальний метод характеризується тим, що виконання технологічних процесів доручається окремим виконавцям.

При бригадному методі виконання технологічних процесів доручається бригаді виконавців.

При бригадно-вузловому методі групі виконавців доручається виконання ремонту окремих вузлів чи агрегатів.

Потоковий метод організації ремонту АТ основано на використанні потокових ліній, які забезпечують узгодження у часі виконання всіх операцій технологічного процесу ремонту у заздалегідь установленій послідовності.

Потоково-стендовий метод – це різновид потокового методу, коли весь комплекс ремонтних робіт поділяється на групи з приблизно рівною трудоємністю. Ці групи робіт виконуються на закріплених за ними стендами, на яких встановлюються ПС або АД. Таким чином, число однотипних виробів, що одночасно ремонтуються, дорівнює числу стендів. При закінченні комплексу робіт на одному стенді ПС (АД) переміщується на послідуючий стенд. Так, послідовно переміщуючись від одного стенда до іншого, виконується весь цикл ремонтних робіт.

Потоково-стендовий метод дозволяє раціонально розподілити ремонтні роботи, забезпечує високе завантаження обладнання, високу культуру праці та організації робочих місць.

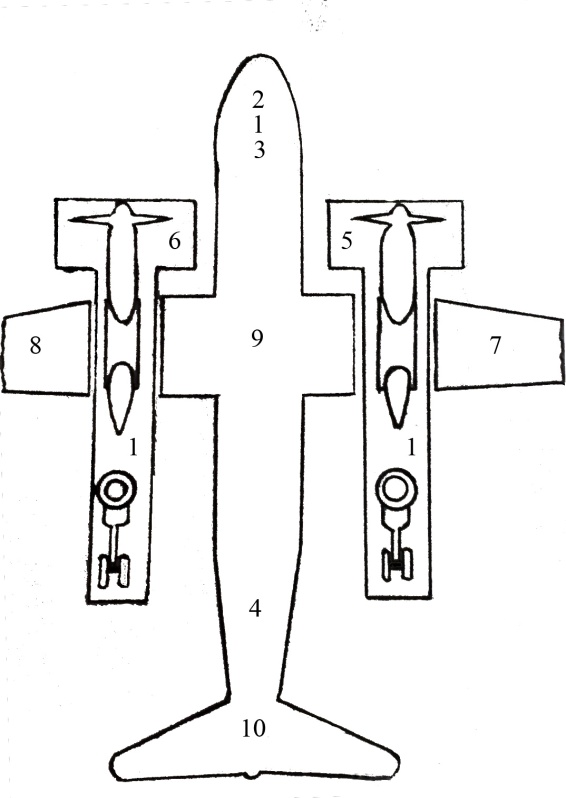

Заслуговує на увагу так званий зональний метод організації робіт, який знайшов використання наприклад, при ремонті літаків АН-24, АН-26 і АН-32 на авіаремонтному заводі 410 ЦА. Сутність цього методу полягає у тому, що літак розділяють на зони у відповідності з технологічними роз’ємами і ці зони для ремонту розподіляють між певними виконавцями. Так, літак АН-24 у відповідності до схеми, представленої на рис.1.1 розбивається на десять таких зон. Кожна зона являє собою обмежену певними технологічними роз’ємами частину об’єму літака з усім обладнанням, що знаходиться у межах цього об’єму. Для здійснення ремонтних робіт у зоні виділяються виконавці різних спеціальностей та інженерно-технічні працівники, які працюють під керівництвом майстра зони та контрольного майстра. Колектив працівників зони виконує певний об’єм ремонтних робіт у закріпленій за ними зоні, несе персональну відповідальність за весь технологічний процес, якість і термін виконання робіт у цій зоні.

В практиці авіаремонтного виробництва застосовують наступні методи ремонту:

- ремонт заміною пошкоджених деталей, вузлів і агрегатів новими;

- ремонт деталі без установки на ній додаткових деталей чи без нанесення додаткового матеріалу (наприклад, ремонт деталей усуненням незначних пошкоджень робочої поверхні поліруванням, притиранням, ремонт деталі заварюванням тріщин тощо);

- ремонт деталі з установкою додаткових деталей (наприклад, ремонт за допомогою установки підсилюючих накладок, вставок тощо);

- ремонт деталі із заміною пошкодженої частини. Пошкоджена частина видаляється, а на її місце встановлюється і приєднується нова (наприклад, ремонт заміною ділянки стрингера, обшивки, жарової труби тощо);

- ремонт деталі із нанесенням додаткового матеріалу (наприклад, відновлення форми і розмірів зношених поверхонь наплавленням, металізацією тощо).

Перший спосіб дає можливість значно скоротити простої АТ в ремонті, але значно підвищує собівартість ремонту. Так, як витрати на виготовлення і придбання нових деталей значно перевищують витрати на їх ремонт. Спосіб ремонту визначається в залежності від конструктивно-технологічних особливостей деталі, її матеріалу, методів обробки, виду і розмірів дефекту, вимог до якості ремонту і технічних умов на ремонт, наявності на підприємства відповідних виробничо-технологічних умов для виконання ремонт

| Зона №1 Демонтаж та монтаж в носовому відсіку, в правій та лівій передніх нішах, в відсіку передньої ноги шасі |

| Зона №6 Демонтаж та монтаж лівої силової установки, мотогондоли, стійки основного шасі |

| Зона №5 Демонтаж та монтаж правої силової установки, мотогондоли, основного шасі |

| Зона №4 Демонтаж та монтаж в задньому багажнику, туалеті та хвостовому відсіку від шпангоута 31 до хвостового обтікача |

| Зона №3 Демонтаж та монтаж в передньому багажнику та пасажирській кабіні від 7-го до 31-го шпангоута |

| Зона №2 Демонтаж та монтаж в кабіні пілотів від 1-го до 7-го шпангоутів, скло фонаря та астролюка |

| Зона №10 Демонтаж і монтаж хвостового оперення, ремонт фюзеляжу зовні від 31 шпангоута до хвост. оперення |

| Зона №9 Демонтаж і монтаж верху центроплана, ремонт фюзеляжу зовні від нос. обтікача до шп. 31 |

| Зона №8 Демонтаж і монтаж лівого СЧК і ОЧК з літака та на стенді |

| Зона №7 Демонтаж та монтаж лівого СЧК та ОЧК з літака та на стенді |

Схема розбивання літака АН-24 на зони виконання ремонтних робіт

Виробничий і технологічний процеси ремонту машин. Технологічна ремонтна документація

Під виробничим процесом ремонту розуміють сукупність взаємопов’язаних дій працівників та знарядь виробництва, за допомогою яких на даному підприємстві здійснюється ремонт конкретного виробу. У результаті виконня виробничого процесу об'єкту, що ремонтується, повертається вбачена з будь-яких причин працездатність.

Виробничий» процес складається з основного (технологічного^ допоміжних і обслуговуючих процесів, якпзабезпечують виконання основного технологічного процесу . До допоміжних відносяться, наприклад, виробництво необхідного для ремонту спеціального інструменту і оснащення, роботи, пов’язані з ремонтом обладнання, тощо. До обслуговуючих відносяться роботи з організації та обслуговування робочих місць, одержання та збереження на складах матеріалів та запасних частин, перевірка та контроль матеріалів у лабораторіях і т.ін.

Технологічний процес (ТП) ремонту - це частина виробничого процесу, яка безпосередньо пов’язана з ремонтом деталей, вузлів, агрегатів та машини в цілому, і містить дії з послідовної зміни стану об'єкта ремонту від несправного чи непрацездатного до справного, працездатного.

Необхідно зазначити, що термін "ремонт" є узагальненим і стосується всього комплексу робіт, пов’язаних з поверненням працездатності машині або її окремим складовим частинам. Для процесів, пов’язаних з усуненням дефектів і несправностей деталей, використовують термін "відновлення".

За будь-якого виду ремонту ТП ремонту виконується у строгій технологічній послідовності. У загальному вигляді ТП капітального ремонту можна представити структурною схемою, показаною нарис. 1.1.

Груповий ТП розробляється на відновлення групи деталей із різними конструктивними, але однаковими технологічними ознаками.

На ремонтних підприємствах в основному застосовують одиночні ТП. Разом з тим розширення номенклатури відновлюваних деталей та технологічних процесів, застосовуються при ремонті, доцільність спеціалізації і концентрації ремонтного виробництва викликають необхідність застосування типових та групових технологічних процесів. Типізація технологічних процесів і розробка групових ТП підвищує серійність ремонтного виробництва, скорочує кількість оригінальних ТП, знижує обсяг технологічних розробок створює сприятливі умови для механізації і автоматизації виробничих процесів, що підвищує ефективність ремонту. ,

Вихідна інформація для розробки ТП розподіляється на базову, керуючу і довідкову.

Базова інформація містить дані конструкторської документації підприємства-виробника виробу (робочі креслення, технічні умови, інструкції тощо), а також програму ремонтного підприємства з ремонту цього виробу.

Керуюча інформація включає дані, які містяться:

- у технічному завданні на розробку ТП;

- у стандартах усіх категорій та нормативно-технічній документації на дефектацію деталей і спряжень, на технологічні процеси і методи керування ними, на обладнання і оснащення;

- у документації з техніки безпеки і промислової санітарії.

Номенклатура основної нормативно-технічної документації на

ремонт передбачає наступний склад документів:

- стандарти та технічні умови на здавання у капітальний ремонт і видання з ремонту машин та їх складових частин, правила приймання, методи перевірки якості відремонтованих виробів, вимоги до маркування] консервації, упаковки, транспортування і зберігання, а також гарантії ремонтного підприємства;

- технічні умови на капітальний ремонт, які встановлюють вимоги до технології розбирання, очищення, дефектації, складання, регулювання, обкатки, випробування, а також вимоги, показники та норми, яким повинні задовольняти вироби після ремонту;

- номенклатура деталей та складальних одиниць, відновлення (ремонт) яких технічно можливе і економічно доцільне;

- норми витрати матеріалів та запасних частин.

Довідкова інформація береться з довідкової літератури, передових науково-дослідних розробок, технологічних процесів ремонту, каталогів прогресивних засобів оснащення тощо.

На різні види технологічних процесів розроблюються і оформлюються відповідні комплекти технологічної документації, які складаються з окремих текстових та графічних документів. Склад, форма та зміст технологічних документів залежить від виду і призначення технологічного процесу, і повинні відповідати вимогам стандартів та іншої нормативно-технічної документації. ДСТУ 2391-94 встановлює такі види технологічних документів:

маршрутна карта (МК);

• карта технологічного процесу (КТП); ;

• карта типового технологічного процесу (КТТП);

• карта ескізів (КЕ);

• операційна карта (ОК);

• технологічна інструкція (ТІ);

• відомість операцій (ВО);

• відомість роз цеховки (ВР), відомість оснащення (ВОС), відомість матеріалів (ВМ), відомість технологічних документів (ВТД), відомість обладнання (ВОБ) тощо.

Так, у комплекті технологічних документів на виріб основними с: МК, ОК, КТП, КЕ і схем обробки.

Маршрутна карта містить опис технологічного процесу виготовлення і контролю виробу по всіх операціях різних видів робіт у їх технологічній послідовності виконання із зазначенням даних щодо устаткування, оснащення, матеріальних та трудових витрат.

Операційна карта містить опис кожної операції одиночного /технологічного процесу з розчленуванням за переходами і зазначенням і відповідних даних щодо устаткування, оснащення, режимів обробки та; норм часу.

1 Наприклад, ОК механічної обробки зазвичай складається з двох основних частин: у першій (верхній) частині лицьового боку карти наводять усі відомості про деталь, заготовку для неї, а також ескіз деталі, у другій (нижній) частині лицьового' боку карти вписують проектований план обробки і всі розрахунки щодо нього. Карта має графи для опису технологічного процесу з поділом на операції, установи, переходи, позиції із зазначенням потрібних верстатів, різального та вимірювального інструменту, режимів різання, розрахункових розмірів оброблюваних поверхонь, норм часу, розрядів роботи.

Карта технологічного процесу містить опис технологічного процесу виготовлення і контролю виробу за всіма операціями окремого виду робіт, які виконуються в одному цеху у технологічній послідовності із зазначенням даних щодо устаткування, оснащення, матеріальних і трудових нормативів.

Карта ескізів по схем обробіш є графічною ілюстрацією технологічного процесу виготовлення деталі. На картах ескізів містяться ескізи обробки, схеми і таблиці, що пояснюють зміст

операцій.

Приклад оформлення документів на технологічний іфодф.: ремонту деталі наведено відповідно у додатках 1-2,

На ремонт (відновлення) деталей розробляють ремонтні креслення, а на технологічні процеси розбирання та складання - відповідно схеми розбирання і схеми складання складальних одиниць.

Ремонтні креслення е робочим конструкторським документом для організації ремонтного виробництва. На ремонтному кресленні вказуються місця розташування дефектів на деталі, приводиться таблиця дефектів, де надається інформація про характер дефекту (Знос, тріщина, пошкодження тощо) 1 вказують допустиме значення параметра, який контролюють при дефектаці| (допустимий розмір, довжина тріщини тощо), коефіцієнт повторності дефектів, основний і; Допустимі способи усунення дефектів. Наводяться також технічні вимоги на деталь, таблиця категорійних розмірів, види і перерізи деталей,. схеми базування деталей виконанні операцій (наприклад, базування під час наплавлення, базування під час Механічної обробки).

Якщо ремонт передбачає постановку додаткової! деталі, то ремонтне креслення виконують як складальне. У цьому випадку ремонтне, креслення повинно містити специфікацію, куди мають бути Записані відновлювана і додаткова деталь, а також деталі^ які замінюватимуть. На ремонтних кресленнях зображають тільки ті види, розрізи та перерізи і вказують ті розміри, граничні відхилення, допустимі похибки взаємного розташування поверхонь, параметри шорсткості, твердості тощо, які мають бути виконані і перевірені в процесі підновлення деталі. Під таблицею дефектів вказують умови і дефекти, за яких деталь не може бути прийнята На відновлення, а також технологічний маршрут відновлення для основного способу усунення дефектів.

Схеми розбирання (складання) являють собою умовне графічне зображення послідовності розбирання (складання) окремих вузлів і виробу в цілому.

Процес розбирання (складання) зображують на схемі прямою горизонтальною або вертикальною лінією, до якої у визначеній послідовності примикають прямокутники, які відповідають позначенню складових частин виробу - складальної одиниці чи деталі. Початком схеми розташування є виріб (складальна одиниця), що розбирається, кінцем - базова деталь, а початком схеми складання є базова деталь, кінцем - виріб (складальна одиниця). За базову

приймають деталь, відносно якої в процесі складання орієнтуються . інші деталі та вузли. Схеми розбирання (складання) супроводжуються ескізом Складальної одиниці та Щ специфікацією. Складові частини складальної одиниці нумерують на ескізі відпбвідно до номерів їх позицій у специфікації.

Приклад схеми складання наведено у додатку