Оборудование применяемое для сборки роторов

Лабораторная работа №2

«Сборка роторов»

Преподаватель Новиков В.А.

Студент Угрюмов Н. А.

Группа ЭН-591101

Екатеринбург 2013

Оглавление

1. Конструкция комбинированных роторов и роторов с насадными дисками. 3

2. Методы крепления и фиксации диска. 4

3. Оборудование применяемое для сборки роторов. 5

4. Печи для нагрева насадных деталей. 8

5. Последовательность и технология сборки роторов. 11

6. Окончательная обработка собранного ротора. 11

7. Паспортизация ротора турбины. Ошибка! Закладка не определена.

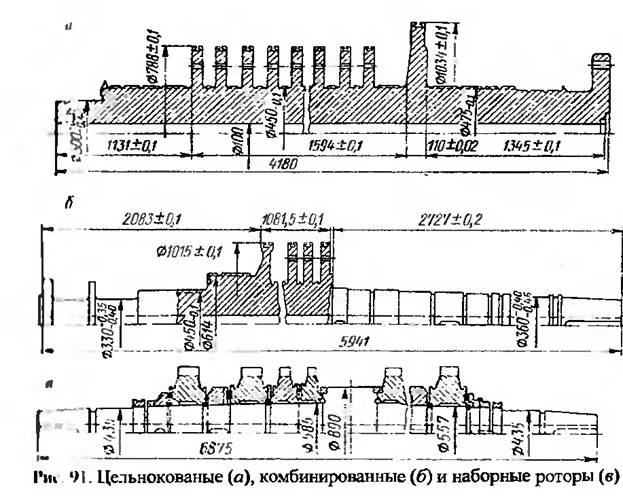

Конструкция комбинированных роторов и роторов с насадными дисками.

Комбинированные роторы – роторы передняя часть которых цельнокованая, а задняя насадная.

В зоне высоких температур в основном применяют цельнокованы роторы, это обусловлено тем что их конструкция проще и технологичнее и опасность ослабления дисков исключена, однако, при повреждении какого-либо диска необходима замена ротора.

Конструкция ротора с наборными дисками применяется в современных турбинах в частях низкого давления или одноцилиндровых турбин для низких и средних параметров пара, где не возникает ослаблений дисков на валу, обусловленных высокими температурами. Преимуществом этих роторов является то, что они наиболее просты в изготовлении, их габаритные размеры меньше, масса – меньше. Изготовление такого ротора занимает меньшее количество времени.

Методы крепления и фиксации диска.

Сборка роторов турбин заключается в соединении рабочих колес и других насаживаемых деталей с валом и в обеспечении необходимых осевых зазоров.

Объем работ по сборке роторов определяется их конструкцией. Крепление вала ротора с рабочими колесами и другими деталями осуществляется посадкой их на вал с заданным натягом, величина которого определяется расчетом при конструировании ротора (рис. 1).

Во время работы турбины из-за различного теплового расширения вала ротора 1, рабочих колес 2 и втулок 4 натяг ослабевает. Для надежного скрепления насаживаемых деталей предусмотрены шпоночные соединения. Во многих конструкциях роторов применяют как осевые 3, так иторцовые шпонки 5. Образование осевых зазоров между деталями обусловлено превышением размеров посадочных мест на валу ротора 1, ширины ступиц рабочих колес и других деталей, а также величиной выступа на упорных кольцах 6.

Оборудование применяемое для сборки роторов.

3.1.1. Кантователи валов и дисков.

Для кантования ротора из горизонтального положения в вертикальное применяются кантователи. Перед кантованием собираемый ротор укладывается цилиндрической поверхностью концевой части на тележку. Цапфы надетого на вторую концевую часть ротора хомута, расположены под углом 90о к оси ротора, перемещаются на подготовленные для них гнезда опорной стойки. Перемещением крана через захватное приспособление ротор; поворачиваясь вокруг осей цапф хомута, переместится из" горизонтального положения в вертикальное. В зависимости от длины ротора тележка может быть перемещена по уложенным под ее колесами рельсам.

Совершенствование процесса сборки роторов сборной конструкции связано с переводом выполнения его части на механизированный стенд. Для поэлементной и общей сборки ротора создана конструкция стенда (рис. 3) На основании стенда размещены поворотный стол 2, направляющие колонны 3, две индикаторные стойки 7. Поворотный стол снабжен приводом, вращающим планшайбу. На планшайбе закреплено сменное приспособление 4. К корпусу приспособления шарнирно присоединены толкатели образующие в рабочем положении несколько ярусов выверки. Толкатель 5 принадлежит первому, а толкатель 9 – второму ярусу. Приспособление снабжено прижимами крепления базовой детали. Подъемная платформа 10 выполнена в виде кольцевой площадки, охватывающей собираемый ротор. Она приводится в движение в вертикальном направлении по направляющим колоннам электродвигателями 6 через редукторы и винтовые пары. Пульт управления перемещениями размещен внутри платформы.

Рис. 3. Стенд для сборки роторов сборной конструкции

3.1.2. Грузозахватные устройства применяемые при сборке роторов.

При вертикальном способе сборки роторов применяют приспособления для удержания вала в вертикальном положении при насадке рабочих колес, подъема и кантования вала, кантования рабочих колес, подъема рабочих колес и других деталей ротора, охлаждения рабочих колес после насадки их на вал, подачи воды во внутреннюю полость ротора, контроля положения насаженного рабочего колеса, а также специальные и универсальные измерительные инструменты.

Вал ротора устанавливают в специальный хомут приспособления для переустановки вала в вертикальное положение и прикрепляют к валу с одной стороны рым или хомут для подъема вала, а с другой стороны приспособление для подвода воды во внутреннюю полость вала.

При подъема рабочего колеса (рис 236) в пароразгрузочные отверстия заводят и укрепляют рымы ( при отсутствии отверстий устанавливают специальный хомут из двух половин с завернутыми рамами).

Колесо поднимают при помощи приспособления, имеющего траверсу с талрепами, которые обеспечивают установку колеса строго по уровню.

3.1.2.1. Устройства для сборки роторов:

Порядок работ при сборке ротора в вертикальном положении вала следующий (рис. 2).

Вал ротора 2 устанавливают в хомут приспособления для переустановки вала в вертикальное положение и прикрепляют к валу с одной стороны рым или хомут для подъема вала, а с другой - приспособление 8 для подвода воды во внутреннюю полость вала. К валу крепят шпонки. Вал устанавливают в приямок 5 и закрепляют в приспособление 3 для удержания вала в вертикальном положении. В приямке размещены плита 4 и стойка 6 с винтами 7. Вертикальное положение вала проверяют по уровню. Возле приямка установлены механизированные стойки с площадками, которые легко перемещаются в вертикальном положении. Рабочие, участвующие в сборке ротора, находятся на площадках. При подъеме рабочего колеса в пароразгрузочные отверстия заводят и укрепляют рымы (при отсутствии отверстий устанавливают специальный хомут из двух половин с завернутыми рамами). Колесо поднимают при помощи приспособления, имеющего траверсу с талрепами, которые обеспечивают установку колеса строго по уровню. После выверки по уровню колесо устанавливают для нагрева. Положение крюков приспособления и соответствующих рымов на колесе отмечают мелом. Такая операция позволяет устранить повторную выверку положения колеса после нагрева.

Рабочее колесо нагревают для увеличения диаметра его посадочной расточки, Нагрев производят в электрических печах и индукционными нагревателями. Температуру нагрева контролируют термометрами, термопарами или бесконтактными датчиками. При достижении необходимого посадочного зазора при нагреве колесо приподнимают и насаживают на вал ротора. Предварительно на посадочное место ротора наносят смазочный материал на основе дисульфида молибдена. Ступицу рабочего колеса со стороны упорного торца охлаждают водой. Воду подают через кольцевую трубку в которой просверлены отверстия, или через специальные разбрызгиватели.

Положение насаженного на вал колеса проверяют специальным приспособлением (рис. 237) с индикатором. При вращении приспособления определяют величину биения венца рабочего колеса. Разница в показаниях индикатора указывает на величину перекоса насаженного рабочего колеса. Величина перекоса допускается не более 0,1 мм. Одновременно проверяют осевое положение рабочего колеса на валу, так как при остывании оно может несколько сместиться.

Уплотнительный втулки насаживают на вал ротора аналогично посадке рабочих колес. Подъем втулок осуществляется с помощью специальных хомутов или рымов. Установку упорных колец производят в процессе сборки ротора. Необходимые осевые зазоры между упорным кольцом и рабочим колесом или втулкой обеспечивается шлифованием торца колец. После окончания насадки на вал рабочих колец и всех деталей ротор вынимают из приямка и при помощи кантователя устанавливают в горизонтальное положение. Для обеспечения возможности насадки деталей на другой конец ротора производят переустановку ротора. Собранный ротор устанавливают в горизонтальном положение. В этом положинии производят крепление втулок винтами.

Во многих конструкциях турбин конец вала ротора на который насаживают полумуфту , выполняют конусным. Соответственно в полумуфте предусмотрена коническая расточка. При изготовлении конуса на вал 3 насаживается полумуфта 2 и проверяют прилегание конуса по краске и отсутствие биения полумуфты по наружному диаметру и торцу при помощи индикатора.

В процессе сборки ротора предварительно насаживают полумуфту на конус вала легкими ударами свинцовой кувалды и измеряют величину продвижения муфты по конусу вала в сторону ее посадки до упора. Величина посадки зависит от величины натяга, а так же от величины конусности вала.

При предварительной посадке на вал полумуфты необходимо проверять совпадение поверхностных шпоночных пазов и при необходимости расшабрить их. К пазам вала и полумуфты пригоняют шпонки 1 и клеймят их по месту.

Далее производят нагрев полумуфты и посадку ее на вал ротора до упора в буртик вала. Шпонки устанавливают и стопорят винтами. Если на конце вала предусмотрена гайка ее устанавливают после насадки полумуфты. Гайку закрепляют стопорением.

В некоторых конструкциях турбин полумуфта и конец вала имеют цилиндрическую форму. Полумуфту насаживают на вал с определенным натягом и закрепляют не шпонками, а осевыми штифтами.