Сварка и наплавка лазерная

Лазерная сварка и наплавка основаны на использовании энергии светового потока высокой степени направленности. Это вид сварки плавлением, при котором нагрев материала осуществляется когерентным световым лучом, создаваемым оптическим квантовым генератором — лазером. Основной частью такой установки является генератор, преобразующий энергию, запасенную в блоке конденсаторов, в энергию когерентного светового луча. Лазер позволяет сконцентрировать на поверхности детали энергию при плотности мощности от предельно малых величин до 1017 Вт/см2-. Энергия может передаваться материалу бесконтактно, на значительные расстояния от генератора и строго дозировано..

При восстановлении деталей лазерный луч используют для приварки дополнительной ремонтной детали или для наплавки поверхностей в результате расплавления основного и присадочного материала. Присадочный материал может использоваться в виде порошка, проволоки или фольги. Наиболее часто для наплавки используют порошкообразный сплав, который предварительно наносят на восстанавливаемую поверхность в виде обмазки на основе клеевых составов.

Это позволяет обеспечить равномерность прогрева по наплавляемой поверхности с минимальными потерями порошка и, кроме того, повышает до 60 — 70 % степень поглощения лазерного излучения.

Э  то позволяет обеспечить равномерность прогрева по наплавляемой поверхности с минимальными потерями порошка и, кроме того, повышает до 60 — 70 % степень поглощения лазерного излучения.

то позволяет обеспечить равномерность прогрева по наплавляемой поверхности с минимальными потерями порошка и, кроме того, повышает до 60 — 70 % степень поглощения лазерного излучения.

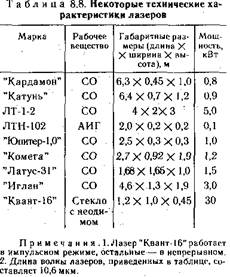

Для восстановления и упрочнения деталей можно использовать серийно выпускаемые промышленностью лазеры (табл. 8.8). ВНПО "Ремдеталь" разработало комплект оборудования для восстановления гидро- и топливной аппаратуры, включающий в себя газовый лазер ЛГЛ-702 с номинальной мощностью 800 Вт, установку для наплавки СКС-011-1-02 с оснасткой для лазерной обработки, приспособление для управления лучом, систему газообеспечения. Наплавка осуществляется самофлюсующимися порошками типа СНГН и ПГ-СР цилиндрических и плоских поверхностей, изношенных на глубину до 1 мм, с припуском на дальнейшую обработку шлифованием. Установка обеспечивает производительность наплавки до 10 см2/мин при толщине слоя за один проход 0,5 мм. Потери наплавляемого материала не превышают I %, площадь, занимаемая лазерной наплавочной установкой и вспомогательным оборудованием, — около 50 м2.

Установка 01.03-165 "Ремдеталь" разработана для использования с лазерами мощностью 0,7 — 2,5 кВт. Благодари изменениям в конструкции оптической системы формирования л уча, приходящего от лазер а, возможна обработка(наплавка)по траектории различных форм, в том числе и по винтовой линии, зигзагом и т. п. Кроме того, для снижения излучения в нерабочей части цикла между лазером и установкой располагается заслонка-отсекатель излучения, управляемая с пульта установки или в автоматическом режиме.

На ремонтных предприятиях лазерной наплавкой восстанавливают впускные и выпускные клапаны, распределительные валы, золотники гидрораспределителей, роторы турбокомпрессоров и другие детали. К основным достоинствам восстановления лазерной наплавкой следует отнести малое тепловложение в деталь и как следствие отсутствие деформаций и зоны термического влияния. Лазерная наплавка еще не нашла широкого применения, однако является весьма перспективной для авторемонтного производства.

Существенными преимуществами перед обычно используемыми технологиями характеризуется лазерная сварка: осуществление процесса с высокой скоростью за один проход без дополнительной обработки краев, минимальная зона термического воздействия, отсутствие напряжений и повышение коррозионной стойкости. Эксперименты показывают, что предельно возможная толщина свариваемой углеродной стали примерно пропорциональна средней мощности лазерного излучения. Лазерной сваркой достаточно просто формируются соединения из углеродистых и легированных сталей толщиной обычно до 10 мм. Наиболее полно преимущества лазерной сварки реализуются при сварке тонких изделий (до 1 мм): электроконтактов, корпусов приборов, батарей аккумуляторов, сильфонов, переключателей, сердечников трансформаторов. Проводится высококачественная сварка ювелирных изделий из золота, платины -(цепочек, колец), а также сварка термопар, токовводов и т.д.

Технология лазерной сварки успешно может быть применена для сварки тонкостенных труб ( 1мм) из титанового сплава для теплообменников, где требуется особо высокая степень надежности, что особенно актуально для атомной промышленности. Сварка сквозных и проплавленных швов на сталях с различной степенью легирования. Сварка со сквозным и неполным проплавлением для всех типов соединений – стыковых одно- и двухсторонних, с подваркой корня шва, угловых, тавровых, а также нахлесточных и многослойных и разнообразных сталей.

Преимущества лазерной сварки:

· Высокая производительность;

· Низкая трудоемкость;

· Высокое качество сварных соединений (механические свойства швов – уровне свойств основного материала при повышенной коррозионной стойкости и стойкости к образованию горячих и холодных трещин, малой зоне термического влияния, мелкозернистой и мелкодисперсной структуре самого шва и ЗТВ. Снижение температуры предварительного и сопутствующего подогревов, а также сокращение (или исключение) цикла послесварочной термической обработки;

· Минимальные сварочные деформации ( в 3-5 раз ниже, чем при дуговых способах сварки, что особенно эффективно и важно в судостроении);

· Возможность решать уникальные технологические задачи – сваривать материалы самого широкого спектра – от высоколегированных и высокоуглеродистых сталей до сплавов на основе меди и титана, пластмасс, керамики, стекла и разнообразных соединений, в т.ч. в труднодоступных местах и разных пространственных положениях с углом наклона лазерного пучка к поверхности детали до 30град., возможность выполнять соединения различных типов, когда применение традиционных способов сварки просто исключено.

В основном для лазерной сварки используются два типа лазеров: CO2 и Nd:YAG. Оба типа работают в инфракрасной области спектра, невидимой человеческому глазу. Лазеры на алюмо-иттриевом гранате генерируют излучение на длине волны 1,06 мкм, что обеспечивает высокую поглощаемость данного излучения проводящими материалами, имеющим показатель отражения в 20-30%. Кроме того, ближний ИК диапазон позволяет использовать стандартную оптику, чтобы достичь размера фокусного вплоть до 0,001” в диаметре.

В свою очередь, дальний ИК диапазон, а именно, 10.6 мкм, в котором работает CO2 лазер имеет показатель отражения от 80 до 90% для большинства металлов и требует специальной оптики для фокусировки пучка до минимального размера пятна. Однако, там, где твердотельный лазер может дать 500Вт мощности, газовый способен достичь десятков киловатт. Более того, отражающие характеристики металла играют роль только до достижения температуры плавления. После еѐ прохождения отражающая способность снижается за микросекунды, достигая показателей отражения абсолютно черного тела.

Зная размер фокусного пятна, легко можно посчитать плотность энергии на поверхности.

Для пучка с модой TEM00:

S = (4λ /π) × ( F / D);

где:

S – диаметр фокусного пятна;

λ – длина волны;

F – фокусное расстояние линзы;

D – диаметр лазерного пучка;

Для многомодового пучка:

S = F · Φ;

где:

F - фокусное расстояние линзы;

Φ – расхождение лазерного пучка;

Если представить тело подвергнутое лазерное сварке как полубесконечное и твердое с

постоянным тепловым нагревом, тогда температурное распределение как функция от глубины будет выглядеть следующим образом:

T(x,t) = (2E/K) × [(kt/π)½× exp(-x2/4kt) - (x/2)erfc(x/2(kt)½)];

где:

T(x,t)-температура на глубине x, в момент времени t после начала постоянного нагрева;

E - постоянный тепловой поток – теплопроводность;

k – температуропроводность;

x - глубина под поверхностью;

t - время после начала нагрева;

erfc - функция интеграла вероятности, таким образом, на поверхности (x=0), изменение температуры будет равняться:

T(x,t)x=0 = (2E/K) × (kt/π)½;

Источники:

1. http://ilook4.net/index.php?option=com_content&view=article&id=45&Itemid=85

2. http://marbo.spb.ru/servises/laser_cladding/

3. http://www.zsklaser.ru/stati/lazernaya_svarka_i_naplavka_pressform/

4. http://gendocs.ru/v7601/