АММОНИЗАЦИЯ ОЧИЩЕННОГО РАССОЛА

1 ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА АММОНИЗАЦИИ (АБСОРБЦИИ)

Основное назначение стадии абсорбции заключается в приготовлении аммонизированного рассола такой концентрации, которая требуется для процесса карбонизации.

Аммиак в производстве соды из NaCl служит для накопления в рассоле ионов НСО3- в виде NН4НСО3 и для связывания иона хлора в виде NH4C1:

NaCl + NH4HCO3↔NaHCO3 + NH4Cl.

Аммиак не входит в состав конечного продукта — соды — и после регенерации из хлорида аммония возвращается вновь на аммонизацию рассола.

Основной поток аммиака, составляющий примерно 460 кг/т соды, поступает на станцию аммонизации из отделения дистилляции, меньшее количество аммиака (75 кг/т) из отделения карбонизации и около 4 кг/т с воздухом, отсасываемым из барабанных вакуум-фильтров. Все эти потоки газа содержат кроме аммиака диоксид углерода и водяные пары.

Аммиак растворяется в воде с выделением тепла:

NH3 (г) +H3O (ж) ↔ NH4OH (p) +35,2 кДж.

В водном растворе устанавливается равновесие между гидратированной и негидратированной формами аммиака:

NH3 (р) + Н2О (ж) ↔ NH4ОН (р).

Диоксид углерода плохо растворяется в воде, и процесс гидратации растворенного СО2 протекает медленно. С другой стороны, растворенный негидратированный диоксид углерода легко взаимодействует с негидратированньм растворенным аммиаком, образуя карбамат аммония

СО2 (р) + 2NH3 (р) ↔ NH2COONH4(p) + 68,3 кДж.

Образующийся карбамат аммония представляет собой соль слабых кислот и основания и гидролизуется в растворе

NH2COONH4 (р) + Н2О (ж) ↔ NH4HCO3(p)+NH3(p) —27,6 кДж.

В результате растворенный диоксид углерода переходит в гидратированную форму НСО3-. Однако гидролиз карбамата, так же как и гидратация СО2, протекает медленно.

Кроме аммиака и диоксида углерода в абсорбер с газом поступает водяной пар. При аммонизации большая часть водяных паров конденсируется, при этом объем рассола увеличивается на 3—4% и соответственно снижается концентрация NaCl. Для уменьшения разбавления аммонизированного рассола и снижения тепловой нагрузки на абсорбер газ перед поступлением в абсорбер охлаждается в холодильнике газа дистилляции (ХГДС). Однако при снижении температуры газа менее 55 °С возможно взаимодействие газообразных NH3, СО2 и Н2О с образованием твердых солей, которые, отлагаясь на стенках, забивают холодильник и трубопроводы.

Изменение объема рассола на всех стадиях аммиачно-содового производства можно проследить по изменению концентраций С1-иона, который на всем протяжении процесса остается в жидкой фазе.

2. ТЕХНОЛОГИЧЕСКАЯ СХЕМА ОТДЕЛЕНИЯ АБСОРБЦИИ

В отделении абсорбции должна быть обеспечена высокая степень очистки отходящих газов от аммиака, поэтому здесь газы промывают свежим рассолом или рассолом, содержащим минимальное количество аммиака. Кроме того, в отделении абсорбции должен быть получен рассол, содержащий 100— 106 н. д. аммиака. Для этого необходимо отводить тепло, выделяющееся при растворении NН3 и СО2 в рассоле и их взаимодействии, а также при конденсации водяных паров.

В зависимости от способа отвода тепла различают несколько технологических схем отделения абсорбции. Чаще всего применяются схемы с одновременным охлаждением и жидкой и газовой фазы.

Очищенный рассол подают в напорный бак 1, расположенного на высоте 48,5 м, откуда самотеком он направляется в промыватели. Во второй промыватель газа колонн (ПГКЛ-2) 3обычно поступает 75% всего количества рассола; остальные 25% — в промыватель воздуха фильтров (ПВФЛ) 2.Из промывателей 3 и 2 рассол двумя потоками поступает в промыватель газа 4.

В промывателе воздуха фильтров поглощается аммиак из воздуха, прошедшего через фильтрующую ткань вакуум-фильтров и содержащего 0,5—2,0 % (об.) NНз, увлекаемого из фильтровой жидкости. В промывателе 4рассол поглощает аммиак, оставшийся в газе после абсорберов. Наконец, в ПГКЛ-2 извлекается аммиак из отходящих газов отделения карбонизации, содержащих до 10% (об.) аммиака.

После промывки отходящих газов рассол из промывателя 4поступает в первый абсорбер (АБ-1) 5, а затем во второй (АБ-2) 6. Противотоком рассолу через абсорберы проходит аммиачный газ из отделения дистилляции. Этот газ поступает в отделение абсорбции при 70 °С. Перед поступлением в АБ-2 он охлаждается до 58 °С в холодильнике газа дистилляции (ХГДС) 7.

В первом абсорбере 5 поглощается примерно половина аммиака, поступающего из отделения дистилляции. Попутно из газа извлекается также диоксид углерода. В результате поглощения аммиака и его взаимодействия с СО2 температура рассола в АБ-1 возрастает до 60—63 °С. Дальнейшее поглощение аммиака во втором абсорбере 6протекает одновременно с охлаждением рассола и газа в трубчатых холодильниках, расположенных внутри АБ-2. Охлаждающие трубки холодильников орошаются сверху через распределительную плиту рассолом изАБ-1, а снизу в межтрубном пространстве поднимается газ из холодильника 7. Выделяющееся при поглощении NH3 и СО2 тепло отводится охлаждающей водой, проходящей внутри трубок.

Аммонизированный рассол, выходящий из АБ-2 при 65°С, охлаждается далее в холодильнике 8 и при температуре не более 40°С поступает в сборник аммонизированного рассола (САР) 10. Для охлаждения рассола чаще всего используют оросительные, трубчатые и пластинчатые холодильники.

КАРБОНИЗАЦИЯ АММОНИЗИРОВАННОГО РАССОЛА

ТЕХНОЛОГИЧЕСКАЯ СХЕМА И ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА КАРБОНИЗАЦИИ

Процесс насыщения аммонизированного рассола диоксидом углерода приводит к образованию гидрокарбоната натрия

NaCl + NH3 + CO2 + Н2О ↔ NaHCO3 + NH4C1

Количество СО2, абсорбированного аммонизированным рассолом, характеризуется степенью карбонизации системы Rс, которая представляет собой отношение количества поглощенного диоксида углерода (включая содержание его в твердой фазе), т. е. [СО2 общ.], к общему содержанию аммиака в жидкой фазе.

Отделение карбонизации комплектуется сериями колонн. В состав серии входят колонны предварительной карбонизации и осадительные карбонизационные колонны. Периодически каждую из осадительных карбонизационных колонн (КЛ) ставят на промывку, тогда она выполняет функции колонны предварительной карбонизации.

Аммонизированный рассол поступает в колонну предварительной карбонизации (КЛПК) , осуществляется промывка этой колонны от гидрокарбоната натрия, осаждающегося на внутренних поверхностях аппарата, и предварительная карбонизация аммонизированного рассола, газом известковых печей, содержащий 38—40 % (масс.) СО2. Затем раствор подается в первый промыватель газа колонн (ПГКЛ-1), в который так же поступает газ из КЛПК (колонны предварительной карбонизации) и осадительных колонн. Здесь происходит более глубокое, извлечение диоксида углерода из карбонизующего газа.

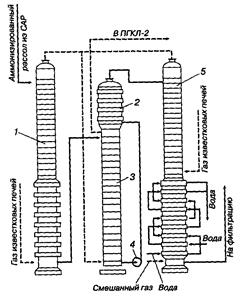

Рис. . Схема процесса карбонизации аммонизированного рассола:

1 - колонна предварительной карбонизации; 2 - теплообменник; 3 - первый промыватель газа колонн; 4 - центробежный насос; 5 - осадительная карбонизационная колонна.

За период прохождения жидкости через промыватель газа ее температура повышается на 5—8° С. Для охлаждения жидкости предусмотрен теплообменник, откуда жидкость поступает в осадительную карбонизационную колонну. В нижнюю часть колонны подается смешанный газ (первый ввод), содержащий диоксид углерода 70—80% (масс), а в среднюю часть — газ известковых печей (второй ввод). Газ из осадительной карбонизационной колонны 5 направляется в промыватель газа колонн, а суспензия — в отделение фильтрации.

Карбонизационные колонны работают сериями, чтобы обеспечить непрерывность потока суспензии, направляемого в отделение фильтрации. В промышленности наибольшее распространение получили серии, состоящие из четырех карбонизационных колонн, из которых три работают в качестве осадительных, а одна — колонна предварительной карбонизации.

ТЕХНОЛОГИЧЕСКИЙ РЕЖИМ ОТДЕЛЕНИЯ КАРБОНИЗАЦИИ

При поддержании технологического режима отделения карбонизации обеспечивается высокая степень использования натрия из рассола, хорошее качество кристаллов осажденного NaHCO3, высокая степень использования диоксида углерода и аммиака, а так же высокая производительность карбонизационных колонн.

Одним из основных факторов, от которых зависит степень использования натрия, является высокая концентрация NaCl, определяемая аналитически содержанием ионов С1- в очищенном рассоле.

В процессе аммонизации рассола возможно разбавление рассола вследствие ряда причин: например, при повышении содержания водяного пара в газе дистилляции. Разбавление аммонизированного рассола контролируются содержанием в нем ионов С1-, которое должно быть не ниже 89 н.д.

В процессе карбонизации объем раствора уменьшается вследствие кристаллизации NaHCO3 и выдувания аммиака из жидкости, поэтому в растворе увеличивается концентрация хлорид-ионов. Снижение содержания С1- указывает на наличие утечки.

При повышении температуры суспензии, выходящей из осадительной калонны, уменьшается выход осажденного NaHCO3. Путем поддержания температурного режима работы осадительной колонны должно обеспечиваться требуемое качество кристаллов NaHCO3.

Все мероприятия, приводящие к увеличению скорости осаждения NaHCO3, можно использовать лишь тогда, когда одновременно не ухудшается качество кристаллов.

КАЛЬЦИНАЦИЯ ГИДРОКАРБОНАТА НАТРИЯ

1. ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА

Осажденный в процессе карбонизации гидрокарбонат натрия отделяется от маточной (фильтровой) жидкости на обычных барабанных вакуум-фильтрах и при нагревании подвергается разложению, или кальцинации.

Промытый гидрокарбонат содержит [% (масс.)]:

NaHCO3 76—80

Na2CO3 2—6

Общий С1- (в пересчете на NaCl) 0,2—0,4

Общий NH3 0,6—0,8

H2O 14—18

Аммиак нельзя отмыть при промывке осадка, его не удается полностью удалить даже при нагревании до 100 °С. Аммиак в техническом гидрокарбонате находится в виде карбамата натрия. Его кристаллы включаются в кристаллическую решетку NaHCO3, что и объясняет трудность удаления аммиака путем промывки.

Отфильтрованный и промытый осадок гидрокарбоната натрия подвергается термическому разложению — кальцинации. Сухой NaHCO3 разлагается по реакции:

2NaHCO3 (тв.)↔Na2CO3 (тв.) + СО2 (г) + Н2О (п) — 125,6 кДж. (1)

С повышением температуры равновесие реакции сдвигается вправо.

В практических условиях процесс кальцинации сырого технического гидрокарбоната натрия осложняется присутствием примесей и большого количества влаги, что вызывает комкование соли, ухудшает его перемешивание и процесс теплопередачи. Кроме того, при испарении влаги, представляющей собой насыщенный раствор солей, выделяется твердая фаза, которая, кристаллизуясь на стенках печи, образует плотно пристающую к поверхности стенки корку. Твердый слой соли, обладающий плохой теплопроводностью, ухудшает теплопередачу и может служить причиной прогорания стальной, обогреваемой снаружи, стенки печи. Чтобы исключить эти недостатки, сырой технический гидрокарбонат перед кальцинацией смешивают с готовой горячей содой (ретурная сода). При этом образуется, как показали микроскопические и рентгенографические исследования, новая твердая фаза — трона Na2CO3-NaHCO3-2H2O:

Гигроскопическая влага гидрокарбоната переходит при образовании троны в кристаллизационную воду. Смесь становится сухой, рассыпчатой, и кальцинация такой смеси проходит без осложнений. Разложение троны протекает по реакции:

3 (Na2CO3•NaHCOs•2HaO) (тв.)→ Na2 СО3• 3NaHCOs (тв.) +

+ 2Na2 СО3 (тв.) + 6Н2О (г) — 320,3 кДж. (3)

2. ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОЦЕССА КАЛЬЦИНАЦИИ

Суспензия, получаемая в колоннах и содержащая 26% (масс.) осажденного NaHCO3, поступает на вакуум-фильтры 6, где осадок отделяется от маточной жидкости. Вместе с промывной водой маточник направляется в отделение дистилляции для регенерации аммиака.

Промытый сырой NaHCO3 с вакуум-фильтра подается скребковым или ленточным транспортером 4 в приемник 3 с вертикальной мешалкой, которая разрыхляет и проталкивает сырую соль в питатель 2 и далее в смеситель 1. Сюда же шнековым транспортером 7 подается горячая ретурная сода в заданном соотношении. Полученная смесь поступает далее во вращающуюся барабанную содовую печь 22, где и протекает процесс кальцинации.

Готовая сода из содовой печи с помощью выгружного шнека 17 и передаточного шнека 18 передается в общий сборный шнековый транспортер 19, а затем к элеватору 16. Элеватор разгружает соду на транспортер 11, из которого с помощью распределительного шнека 9 часть соды (ретур) распределяется по содовым печам, а часть — готовая продукция — передается на склад в бункеры 5 транспортером 8.

Газ, выходящий из содовых печей при 150 °С, содержит СО2, NH3, водяной пар и содовую пыль и направляется в циклон 10, где большая часть содовой пыли улавливается и передается обратно в содовую печь шнековым транспортером 7. Из циклона газ поступает в общий для всех печей газоход 12 — коллектор газа содовых печей, орошаемый внутри слабой жидкостью, которую получают при охлаждении газа в том же коллекторе до 80 °С и далее в холодильнике газа содовых печей (ХГСП) 13 до38°С.

Образующийся конденсат извлекает из газа оставшуюся после циклона содовую пыль, NНз и СО2. Этот раствор, содержащий Na2CO3, NaHCО3 и углеаммонийные соли, называют слабой жидкостью. Часть этой жидкости возвращается обратно на орошение коллектора газа содовых печей, а часть направляется в отделение дистилляции для отгонки NH3 и СО2 и затем — на вакуум-фильтры для промывки гидрокарбоната натрия.