Длительная прочность, предел длительной прочности

Виды разрушений

Детали двигателя подвергаются различным нагрузкам: статическим, ударным, повторно действующим (циклическим) с различной частотой и интенсивностью, а также сочетаниям этих нагрузок. Для того чтобы провести поиск места, где разрушение возможно или проанализировать причины произошедшего разрушения, необходимо знать механизмы и основные закономерности разрушения материала под действием нагрузок различного типа. Обычно рассматриваются четыре модели разрушения в зависимости от условий нагружения: 1) статического разрушения, 2) длительного разрушения, 3) малоциклового разрушения, 4) усталостного разрушения.

|

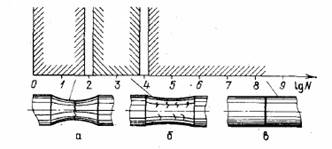

Рис. 11 Характер разрушения в зависимости от числа циклов нагружения

А – статическое разрушение, б – малоцикловое разрушение, в – усталостное разрушение

Статическое разрушение.

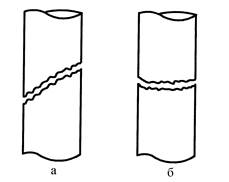

Известно, что пластическое течение происходит под 45° к главным нормальным напряжениям под действием главных касательных напряжений. Поэтому для статического разрушения относительно пластичных материалов характерно расположение излома под 45° к направлению силы (рис. 12а). Хрупкое разрушение, наоборот, происходит под действием нормальных напряжений и его излом перпендикулярен действию силы (рис. 12б). Часто в изломе имеются обе составляющие.

|

Рис.12 Схема вязкого (а) и хрупкого (б) изломов

Статические напряжения редко бывают причиной разрушения авиационных деталей. Однако разрушение, начавшееся по другим механизмам, как правило, завершается статически.

Многоцикловая усталость.

При многократном нагружении до напряжений ниже предела прочности образец или деталь также могут разрушиться. Это явление называют усталостью металла. При нагрузках, близких и превышающих предел текучести, образец выдерживает от нескольких десятков до нескольких сотен или тысяч циклов. Это область малоцикловой усталости. Далее после области 104-105 циклов следует область обычной многоцикловой усталости.

Один из первых примеров усталостных разрушений можно назвать разрушения оси вагонов. Когда в середине XIX в. быстрыми темпами стал развиваться железнодорожный транспорт, усталостные разрушения осей железнодорожных вагонов превратились в очень большую проблему, которая впервые заставила обратить серьезное внимание на исследование эффектов, связанных с циклическими нагружениями. Это было время, когда впервые стали с непонятной регулярностью происходить документально зафиксированные массовые разрушения сходных деталей после воздействия миллионов циклов напряжений существенно ниже предела текучести. Железнодорожный инженер Август Вёлер организовал и осуществил первые систематические исследования усталости. Усталостные процессы удобно рассматривать с помощью усталостной кривой или кривой Вёлера.

|

Рис. 13 Кривые Вёлера

Циклическое нагружение возможно производить различными способами (рис. 14). Вид циклического нагружения может быть описан следующими величинами:

и

и  - максимальное и минимальное напряжения цикла;

- максимальное и минимальное напряжения цикла;

- амплитуда цикла,

- амплитуда цикла,

- среднее напряжение,

- среднее напряжение,

- коэффициент асимметрии.

- коэффициент асимметрии.

Вероятно, простейшим напряженным состоянием, приводящим к усталости, является синусоидальная зависимость напряжения от времени с постоянной амплитудой, нулевым средним значением и фиксированной частотой, действующего заданное число циклов (Рис. 14а). Второй вид нагружения, который часто исследуется, показан на рис. 14б. Это - циклическое напряжение с отличным от нуля средним значением. Этот вид нагружения очень похож па предыдущий случай действия симметричного циклического напряжения. Отличие состоит лишь в том, что среднее напряжение цикла является либо растягивающим, либо сжимающим, но отличным от нуля. При пульсирующем растяжении (Рис. 14в) среднее напряжение цикла равно половине максимального напряжения.

Рис. 14 Типы синусоидальных циклов нагружения

Несколько более сложная зависимость напряжения от времени показана на рис 15a. Среднее напряжение цикла равно нулю, амплитуда вперемежку принимает два или более различных значений. Па рис. 15b показан еще более сложный случай, когда не только амплитуда, но и величина среднего напряжения цикла периодически изменяются. Отметим, что этот закон изменения напряжения уже приближается к реальному.

|

Рис. 15 Нагружение с различной амплитудой (а) уикла; нагружение с различными амплитудой и средним напряжением (b) цикла.

Наконец, на рис. 16 показан пример реальной зависимости напряжения от времени. Такого типа квазислучайная зависимость напряжения от времени может встретиться в некоторых элементах конструкции корпуса самолета при обычных условиях эксплуатации, включая заправку, транспортировку, взлет, крейсерский полет, маневрирование и приземление.

|

Рис. 16 Реальный цикл нагружения

Возможны циклы с выдержками и нагружения, являющиеся наложением двух разных циклов, значительно отличающихся по частоте (рис.17).

Рис. 17 Циклы нагружения с выдержкой (а) и наложение двух циклов с разной частотой (б)

Усталость можно охарактеризовать как процесс постепенного разрушения, складывающийся из зарождения трещины и ее роста до размера, при котором начинается неустойчивое распространения трещины. На данный момент существует несколько точек зрения на детали процессов зарождения и распространения трещин на микроскопическом уровне.

1.Предполагается, что зародыши усталостных трещин, из которых впоследствии и образуются трещины, возникают в результате движения дислокаций, приводящего к появлению тонких полос скольжения на поверхностях кристаллов. Усталостные полосы скольжения являются источниками возникновения на поверхностях кристаллов выступов и канавок, показанных схематично на рис. 14, в результате смены направления скольжения при смене знака нагрузки. Эти полосы в конечном счете оказываются именно теми местами, где зарождаются усталостные трещины.

|

Рис. 18 Канавки и выступы, образующиеся при знакопеременном нагружении

1 – выступ и канавка, 2 – неровность, 3 – выдавливание полосы скольжения

2. В основе другого объяснения причин зарождения усталостных дефектов лежит наблюдаемый факт образования множества дислокационных петель при действии циклических напряжений. В результате взаимодействия этих петель в некоторых местах атомной решетки образуются скопления вакансий. Эти пустоты и представляют собой зародыши усталостных трещин. Анализ поверхности конечной стадии разрушения свидетельствует о возникновении непосредственно перед разрушением пластической деформации. У пластичных материалов поверхность конечной стадии разрушения имеет вид среза по плоскостям максимального сдвига.

|

Рис. 19 Особенности поверхности разрушения пластичного металла в результате действия знакопеременных циклических нагрузок. 1 — начало О; 2— область среза; 3— гладкая поверхность; 4— шероховатая поверхность; 5 — участки различной текстуры, Е; D — радиальные усы; а — малая относительная скорость роста трещины; b — большая относительная скорость роста трещины; c— конечная стадия разрушения.

Факторы.

Состав материала

Материалы сами по себе делятся на две большие группы по характеру кривых усталости. Сплавы на основе железа и титан имеют достаточно ярко выраженный предел выносливости. Сплавы цветных металлов практически не имеют предела выносливости, кривые усталости этих сплавов продолжают снижаться.

|

Рис. 20 Три типа кривых выносливости

Концентрация напряжений.

К конструктивным концентраторам относят отверстия, выточки, галтели, резьбы, в общем, любые нарушения регулярной кривизны поверхности. В качестве концентраторов деформаций можно рассматривать продольные вдоль напряжений острые ребра деталей. Опасность концентратора возрастает с увеличением его остроты. Поэтому, в частности, при изготовлении авиационных конструкций не применяются радиусы кривизны меньше 1 - 2 мм. Наиболее вероятно зарождение трещин в месте сочетания концентраторов, например на краю отверстия, где совместно влияют отверстие как концентратор напряжений и острое ребро, направленное вдоль нагрузки. При расчете деталей на прочность концентрация напряжений у разного рода отверстий и надрезов учитывается и, тем не менее, вероятность обнаружить трещину возле конструктивного концентратора много больше, чем на регулярном участке той же детали.

Технологические концентраторы можно подразделить по производственным операциям, при которых они возникают. При изготовлении слитка могут возникнуть разного рода поры, несплошности, включения, участки с измененным химическим составом, структурные неоднородности. При последующей термомеханической обработке (ковке, прокатке, вытяжке) литейные дефекты частично ликвидируются, однако, могут возникнуть так называемые заковы и закаты, появляющиеся при образовании складки на окисленной поверхности и ее последующего закрытия с заносом вглубь металла участка окалины. В литых деталях, не подвергающихся термомеханической обработке обнаруживаются те же дефекты, что и в слитке. Большое количество концентраторов возникает при проведении сварочных операций. В первую очередь к ним можно отнести саму конфигурацию шва. Поэтому в ответственных деталях, если это возможно, в месте сварного шва делается усиление, которое затем частично сфрезеровывается.

Значительную опасность представляют непровары и несплавления. При многослойной сварке возможны несплавления при наложение слоев. При сварке образуются сварочные поры и раковины, которые тем более опасны, чем они крупнее и ближе к поверхности. При сварке всегда возникает значительный градиент структур от структуры после расплавления металла в центре шва до неизменившейся структуры холодного деформированного полуфабриката. Зона с измененной структурой называется околошовной. При сварке возникают напряжения, достигающие предела текучести материала. Той же величины достигают остаточные напряжения после сварки. Под действием этих напряжений возможно образование трещин и микротрещин.

Наконец, при сварке возможно насыщение металла кислородом, азотом и водородом, что может вызвать снижение свойств металла и его растрескивание.

При механической обработке значительное влияние на зарождение трещин может оказывать шероховатость поверхности, так как микронеровности являются по существу концентраторами напряжений. При механической обработке следует также обратить внимание на величину и знак остаточных напряжений.

Эксплуатационные концентраторы - это разного рода царапины, забоины, потертости. В условиях боевого применения техники к ним добавляются пробоины.

Весьма неприятны сочетания концентраторов. Например, нахождение металлургического дефекта вблизи отверстия. При таком сочетании коэффициент концентрации деформаций резко увеличивается.

Размер и направление зерен

Мелкозернистые материалы обладают более высокими усталостными характеристиками по сравнению с крупнозернистыми материалами того же самого химического состава.

Влияние состояния поверхности

Значительная часть усталостных повреждений зарождается на поверхности элемента машины пли конструкции, в связи с чем условия обработки поверхности являются одним из важнейших факторов, определяющих усталостную прочность. Обычно о влиянии обработки поверхности судят по результатам сравнения с данными, полученными на полированных лабораторных образцах. Наличие неровностей поверхности приводит, как правило, к снижению усталостных характеристик. Также обычно снижают усталостные характеристики покрытия, никелирование и хромирование.

Масштабный эффект

Опыт показывает, что чем больше по размеру образцы или детали, тем меньше их усталостная прочность. Возможным объяснением этого может служить то, что вероятность наличия концентраторов напряжений или зародышей усталостных повреждений в больших образцах по сравнению с малыми больше, поскольку больше их объем и площадь поверхности.

Остаточные напряжения.

Напряжения в поверхностных слоях образцов или деталей, созданные преднамеренно или возникшие случайно, оказывают значительное влияние на усталостные характеристики. Если остаточные напряжения на поверхности растягивающие, усталостная прочность снижается. Если же остаточные напряжения на поверхности сжимающие, усталостная прочность повышается. Существует три наиболее распространенных способа образования остаточных напряжений: упрочняющая дробеструйная обработка, холодная прокатка и предварительное деформирование. Причина положительности эффекта остаточных сжимающих напряжений в поверхностном слое состоит в том, что в поле напряжений сжатия распространение усталостных трещин затруднено, существенно снижается разброс характеристик.

Эксплуатационная температура.

Температура эксплуатации может оказывать значительное влияние на усталостную прочность. Вообще говоря, усталостная прочность при температурах ниже комнатной увеличивается, а при температурах выше комнатной уменьшается, хотя могут наблюдаться и исключении. В диапазоне температур от нуля до половины температуры плавления, когда начинают играть существенную роль процессы ползучести, в большинстве случаев влияние температуры можно считать малым. При более высоких температурах усталостная прочность значительно уменьшается. Характерно также, что сплавы, имеющие при комнатной температуре предел выносливости, при повышенных температурах утрачивают его.

Коррозия

В коррозионных средах усталостная прочность материалов снижается, и часто довольно существенно. Наличие слоя дистиллированной воды у поверхности многих материалов, включая обычные конструкционные стали, может так понизить величину усталостной прочности, что она будет составлять менее двух третей от усталости материала.

Отличное от нуля среднее напряжение цикла

Величина среднего напряжения цикла заметно влияет на усталостное поведение образца или детали машины. При заданной амплитуде циклического напряжения добавление некоторого среднего растягивающего напряжения приводит к уменьшению усталостной долговечности, сжимающего напряжения – к увеличению.

Малоцикловая усталость

Малоцикловой усталостью называются разрушения при повторных упругопластических деформациях. Обычно разрушения малоцикловой усталости происходят при числе циклов повторения нагрузки N < 105.

Малоцикловая усталость имеет много общего с обычной усталостью. Как и при обычной (многоцикловой) усталости, разрушение начинается в местах концентрации напряжений в результате развития первоначально образовавшейся трещины. Однако механизм малоциклового разрушения может значительно отличается от механизма усталостного разрушения. Разрушение от малоцикловой усталости в зависимости от свойств материала и условий нагружения может быть трех типов: квазистатическое, усталостное и смешанное. Квазистатическое разрушение характеризуется накоплением в образце пластических деформаций, равных приблизительно 0,9 от пластической деформации при статическом разрыве. Усталостное разрушение происходит без заметной пластической деформации, не более 0,1 от статической. Смешанное разрушение происходит в интервале от 0,1 до 0,9. Диапазон квазистатических малоцикловых разрушений по числу циклов завит от типа и состояния материала и достигает от 1 до 103 циклов. Смешанное – в промежутке от 103 до 105.

В машиностроении малоцикловая усталость часто определяет ресурс (долговечность) изделий в связи с повторением циклов «запуск — работа — останов». Характерный пример - диски авиационных двигателей, испытывающих (5—10)•103 выходов на максимальные обороты, при которых напряжения приближаются к пределу текучести материала.

При обычной усталости в качестве характеристики нагруженности используются переменные напряжения цикла (амплитуда переменных напряжений σа). Переменные деформации, возникающие при действии переменных напряжений, однозначно определяются соотношением Гука. При малоцикловой усталости, протекающей в упругопластической области при процессах нагружения и разгрузки, зависимость имеет значительно более сложный характер, происходит постоянное изменение диаграммы упруго-пластического деформирования.

При экспериментальном определении малоцикловой прочности используются режимы «жесткого» и «мягкого» нагружении. При жестком нагружении задается амплитуда переменных деформаций εа или размах деформаций. Жесткое нагружение встречается в элементах конструкций при «принудительной» деформации (например, циклический нагрев стержня при жесткой заделке его концов). Жесткое нагружение характерно для работы материала в зонах концентрации напряжений. При испытаниях в условиях жесткого нагружения измеряется деформация образца. При мягком нагружении происходит циклическое изменение внешнего усилия, действующего на образец. Основной вид испытаний на малоцикловую усталость – растяжение/сжатие. Также может использоваться кручение тонкостенных трубчатых образцов и переменный изгиб. Основной тап образцов – цилиндрический с соотношением L/F=2…6. Также могут использоваться корсетные, трубчатые и плоские образцы. Испытания производятся при симметричном или асимметричном циклах нагружения до образования трещины длиной от 0,5 до 1 мм. Необходимое количество образцов на 1 кривую – не менее 12, по 3 образца на 4 уровня напряжений. При жестком нагружении строят кривую в координатах lgε-lgN, при мягком цикле – lgσ-lgN (или σ-lgN) в зависимости от уравнения аппроксимации.

Термоусталость (неизотермическая малоцикловая усталость) – разрушение при повторных упругопластических деформациях, вызываемых стеснением температурного расширения материала. Основные отличия термоусталости от малоцикловой усталости:

1. При ТУ происходит накопление пластических деформаций в наиболее нагретых местах с низким пределом текучести.

2. При ТУ возникают локальные области деформирования, в которых вследствие пластического течения происходит выпучивание. Рядом с местом выпучивания образуется шейка при растяжении.

3. Циклическое изменение температуры влияет на свойства материала.

4. Возможно появления эффектов взаимодействия при одновременном изменении температуры и нагрузки.

Ползучесть и длительная прочность.

В современных условиях работа конструкций часто бывает сопряжена с высокими температурами. Элементы конструкций сверхзвуковых самолетов нагреваются в полете до 200°С и выше, детали газовых турбин авиационных двигателей работают при температуре 600—1200°С. С действием высоких температур приходится считаться в энергетическом и химическом машиностроении и т. д.

При повышенных температурах конструкционные материалы обнаруживают два новых свойства — ползучести и длительной прочности. Ползучестью называется возрастание пластической (остаточной) деформации при постоянных нагрузках; длительной прочностью называется зависимость разрушающих напряжений (пределов прочности) от длительности работы.

Свойства ползучести и длительной прочности проявляются у углеродистых сталей при Т > 300°С, для легированных сталей при Т > 350°С, для алюминиевых сплавов при Т > 100°С. Для некоторых материалов (полимеров, бетонов и др.) указанные свойства наблюдаются и при нормальных температурах.

Графическое изображение зависимости остаточной деформации от

времени испытаний при постоянных напряжениях и температуре называют кривой ползучести (рис. 21).

|

Рис. 21 Кривая ползучести

Остаточная (пластическая) деформация, увеличивающаяся во времени при постоянном напряжении, называется деформацией ползучести. Скорость деформации ползучести, или скорость ползучести определяется как

Эксперименты показывают, что на кривых ползучести наблюдаются три характерные стадии. Первая стадия (участок ОА) — стадия неустановившейся ползучести. Скорость ползучести, наибольшая в начальный момент, постепенно уменьшается. Вторая стадия (участок АВ) характеризуется постоянной (минимальной) скоростью ползучести. Наконец, третья стадия (участок ВС) представляет собой стадию разрушения; на образце образуется сетка трещин, стадия заканчивается хрупким изломом или при высоких уровнях напряжений вязким изломом с местным утонением. Ползучесть материала в элементах конструкций допустима до определенной величины. Например, при ползучести ротора турбины может произойти касание рабочих лопаток о корпус.

Для оценки ползучести материала используется специальная характеристика - предел ползучести. Пределом ползучести называется напряжение, при котором деформация ползучести за определенный промежуток времени достигает заданной величины. Например, для никелевого жаропрочного сплава ХН77ТЮР при температуре 700°С за время 100 ч и деформации ползучести 0,2% предел ползучести составляет 400 Н/мм2.

При обозначении предела ползучести указываются величина деформации, время и температура испытаний.

Основное время развития ползучести приходится обычно на установившуюся стадию с постоянной скоростью ползучести. Результаты экспериментального определения скорости ползучести на установившейся стадии представляют в виде степенной зависимости  .

.

где В, n — параметры материала, зависящие от температуры.

Параметр n является безразмерным и обычно лежит в пределах 3…6, т. е. зависимость скорости ползучести от напряжения весьма существенна.

Как уже указывалось, ползучесть материала приводит к росту деформаций, что может быть нежелательным или недопустимым по конструктивным соображениям. Однако наибольшее влияние ползучесть материала оказывает на перераспределение напряжений в элементах конструкций, так как деформации ползучести сопоставимы, а часто и превышают упругие деформации. Указанное явление приводит, например, к релаксации (падению) напряжений затяжки в болтах, к релаксации благоприятных остаточных напряжений после применения упрочняющей технологии и т. д. Последействие – процесс уменьшения деформаций со временем после снятия нагрузки. Бывает упругое и пластическое. Упругое – когда деформация исчезает полностью, пластическое – при сохранении некоторой остаточной деформации.

Длительная прочность, предел длительной прочности.

Свойство длительной прочности материала при повышенных температурах ограничивает ресурс изделий и приводит к необходимости учета времени нагружения в моделях прочностной надежности. Прочность материала при повышенных температурах характеризуется пределом длительной прочности.

Пределом длительной прочности называется напряжение, при котором материал разрушается не ранее заданного времени. Например, для никелевого жаропрочного сплава ХН77ТЮР при температуре 700°С и времени 1000ч предел длительной прочности составляет 330 Н/мм2.

σдл1000 (700) ==330 Н/мм2.

При обозначении предела длительной прочности указываются длительность нагружения и температура испытания. Для сравнения укажем, что для того же сплава при температуре 700°С пределы прочности и текучести (при кратковременных испытаниях) σb = 830 Н/мм2,σт = 560 Н/мм2.

Во многих случаях пределы длительной прочности ниже пределов текучести при кратковременных испытаниях. Зависимость пределов длительной прочности от времени нагружения получается при испытаниях в условиях постоянной температуры.

Кривые длительной прочности выражают зависимость пределов длительной прочности от времени

|

Рис. 22 Кривая длительной прочности.

Параметр m обычно лежит в пределах m = 4—16, что показывает резкую зависимость времени до разрушения tp от уровня действующих напряжений. При повышении температуры параметр m уменьшается. Испытания на двух уровнях напряжений и определение времени до разрушения позволяют определить параметры m и С.