Конструкция протяжных печей и принцип работы

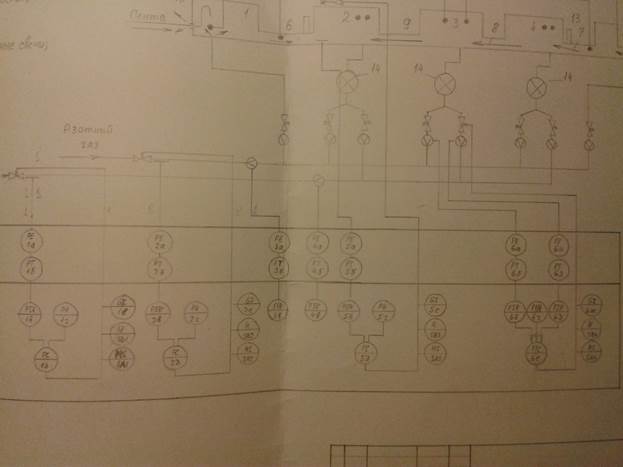

Спроектировать функциональную схему АСК и АСР газовым режимом башенной печи: расхода и давления азотного защитного газа и диссоциированного аммиака, в т.ч крайние камеры печи.

Введение

Совершенствование технологии и повышение производительности труда относится к важнейшим задачам технологического процесса. Эффективное решение этих задач возможно при внедрении систем автоматического управления и регулирования как отдельными объектами и процессами, так и производством в целом.

Автоматизация является качественно новым этапом в совершенствовании производства. Основные обязанности человека в этом случае – наблюдение за параметрами процесса выполнения внештатных операций. Применение средств автоматизации позволяет увеличить число агрегатов и механизмов, обслуживаемых одним человеком. Основные операции, которые выполняет человек в этом процессе – включение и отключение агрегатов, а в случае возникновения внештатных ситуаций – отключение регулятора и принятия на себя функции регулирования. Для этого он пользуется средствами дистанционного управления механизированными приводами различных регулирующих органов. Применение средств технологической защиты, блокировки и автоматического включения резервных механизмов позволяет автоматизировать и сам процесс ликвидации аварийных положений.

Современная автоматическая система должна выполнять две задачи:

1) обеспечить требуемой точностью изменение выходной величины системы в соответствии с поступающей извне входной величиной, играющей роль программы. При этом необходимо преодолеть инерцию объекта управления и других элементов системы, а также компенсировать искажение, возникающее вследствие неточного знания характеристик отдельных элементов и нестабильности их параметров. Иногда это называется управлением в узком смысле или слежением;

2) при заданном значении входной величины система должна, по возможности, нейтрализовать действие внешних возмущений, стремящихся отклонить выходную величину системы от предписываемого ей в данный момент значения. В этом смысле говорят о задаче регулирования или стабилизации.

В данное время при развитии компьютерной промышленности существенно облегчен контроль за техническими процессами на производстве. Развитие вычислительной техники привело к созданию больших автоматических систем для управления сложными производственными процессами и целыми отраслями промышленности.

Конструкция протяжных печей и принцип работы

Протяжная печь – печь непрерывного действия для термической или химико-термической обработки металлической полосы (ленты) или проволоки, а также для нагрева штрипсов станов непрерывной печной сварки труб. Штрипс – стальная полоса, используемая в качестве заготовки для производства сварных труб. Протяжные печи – более прогрессивные агрегаты, чем колпаковые печи, и соответствуют требованиям современного поточного производства. Они обычно входят в состав непрерывных линий, в которых наряду с термообработкой металла осуществляют ряд других технологических операций (травление, нанесение покрытий и др.)

Протяжные печи предназначены для термической или термохимической обработки тонколистового металла. Процесс термообработки в таких печах непрерывен, что позволяет получать металл с такими свойствами, которые не достигаются при нагреве в колпаковых печах.

По конструктивному признаку протяжные печи делят на горизонтальные (одно- и многоэтажные) и вертикальные (башенные).

Полосу протягивают в одну (однорядные протяжные печи) или несколько (многорядные протяжные печи) ниток. В протяжной печи для патентирования (патентирование – вид термообработки проволоки, при котором сталь нагревают до 870-950 °С, а затем быстро охлаждают в ванне до 500 °С, после чего охлаждают на воздухе) проволоку протягивают горизонтально в несколько ниток (до 24). Протяжные печи отапливаются газовым топливом, иногда мазутом, имеются протяжные печи с электрообогревом.

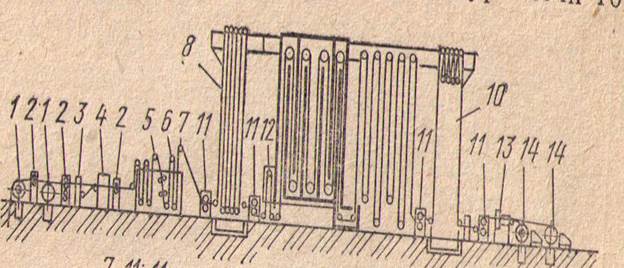

В вертикальных многоходовых печах лента движется петлями, многократно огибая поворотные ролики. При этом ее общая длина в печи может достигать 1 км. Скорость движения ленты – до 10 м/с, а толщина не более 1 мм. Подобные печи обычно состоят из трех частей: входной, печной и выходной (рисунок 1).

1- разматыватель рулонов, 2 – тянущие ролики,

3 – ножницы, 4 – машины для сварки концов, 5 – устройства для очистки ленты, 6 – моющее устройство, 7 – устройство для сушки ленты, 8 – петлевая башня, 9 – петлевая яма, 10- вторая петлевая башня или яма, 11- устройства для натяжения ленты, 12- регулятор натяжения ленты, 13- ножницы, 14- сматыватели.

Рисунок 1. Схема линий с протяжными печами вертикального типа.

Входная и выходная секции отделены от печной секции петлевыми башнями, в которых накапливается запас полосы. Во входной и выходной секциях скорости синхронизируются со скоростями движения полосы в рабочей (печной) секции. Для этого устраивают специальные петлевые ямы, в которых положение свободно висящие ленты контролируется фотоэлементами. Скорость движения полосы во всех агрегатах задают в зависимости от скорости нагрева и охлаждения полосы.

В начале линии находятся два разматывателя рулонов. Один работает, а соседний готовится. Лента должна проходить через печь непрерывно без остановок, длина ленты достигает 1 км, а скорость – 10 м/с. Поэтому когда заканчивается лента на одном разматывателе, то обрезается задняя кромка этой ленты и кромка фиксируется на сварочной машине за счёт подъёма нижних роликов петлевой башни. Петлевые башни можно назвать буферами между печью и другими механизмами. В линию задаётся передний конец нового рулона, обрезается его кромка и на сварочной машине свариваются концы предыдущего и нового рулонов. Лента получает прежнюю скорость за счёт опускания роликов петлевой башни. В процессе движения поверхность ленты очищается в специальной ванне, промывается, высушивается и после прохода петлевой башни попадает в протяжную печь, состоящую из камеры восстановительного нагрева, камеры выдержки, камеры регулируемого охлаждения и камеры ускоренного охлаждения. Размеры печи: высота 15-20 метров, ширина 30-40 метров, толщина около 1,5 метра. Набор камер может быть разный на разных печах. Например, могут быть добавлены камера подогрева, камера нагрева продуктами неполного горения (т.е. камера безокислительного нагрева), камера для нанесения покрытий.