Противоразгрузочное устройство

Противоразгрузочное устройство служит для выравнивания нагрузок колёсных пар при трогании с места, а также в режиме тяги или при применении режима рекуперативного торможения, на спусках и иных условиях.

При движении электровоза с места, на кузов действуют силы расположенные в разных плоскостях, а именно сила сопротивления движения состава – приложена к автосцепке, расположенной на кузове электровоза, и силы тяги передаётся от тяговых электродвигателей и колёсных пар, через шкворневой узел, на раму кузова. Это создаёт момент силы тяги на расстоянии по вертикали от оси автосцепки и шарнирного соединения тележек электровоза, что разгружают первую и третью тележку по ходу движения, а вторая и четвёртая – перегружаются .Осевые нагрузки обеих колёсных пар передних по ходу движения тележек уменьшаются, а у задних – на ту же величину увеличиваются, что вызывает буксовку и ограничивать развиваемую силу тяги электровоза. Чтобы эти моменты были приближённо равны, надо к рамам тележек приложить момент, направленный в противоположную сторону, т.е. искусственно догрузить первые тележки по ходу движения и выравнивать нагрузки между всеми колёсными парами и сцеплением с рельсом.

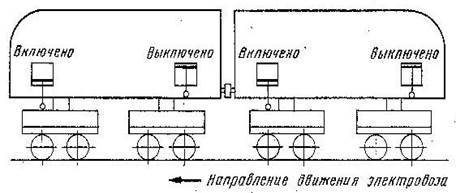

При движении электровоза вперёд в режиме тяги в работу включаются передние по ходу тележки противоразгрузочные устройства, т.е 1 и 3 или 2 и 4, в зависимости от расположения кабины управления, а задние – ПРУ выключаются . При применении электрического торможения (рекуперация) включение противоразгрузочных устройств происходит на оборот, т.е. 4 и 2 или 3 и 1. Величина усилия противоразгрузочного устройства изменяется пропорционально силе тяги или току тяговых электродвигателей и осуществляется это специальным электромеханическим устройством . Устройство состоит из цилиндра, который прикреплен на кронштейне буферного бруса кузова, и рычага. Рычаг представляет собой сварную конструкцию, состоящую из трубы и двух плеч рычага, развернутых под углом. Одно плечо рычага посредством плавающего валика закреплено на кронштейне рамы кузова. От выпадания валик предохранен планками, перекрывающими отверстия проушин кронштейна. Нижним концом один из рычагов прикреплен к штоку цилиндра, а на другом конце рычага с помощью валика установлен опорный ролик, через который передаются нагрузочные усилия на специальные накладки, приваренные на концевых брусьях рамы тележки. В валике есть специальное резьбовое отверстие, соединенное с канавками, расположенными под углом 90°, в которое вворачивают масленку для подачи смазки.

После заправки смазкой масленку снимают и вставляют болт с шайбой.

При движении электровоза вперёд в режиме тяги, в работу включаются передние по ходу движения нагружающие устройства.

Усилие противоразгрузочных изменяется пропорционально силе тяги тележки и протекании силового тока в цепях тяговых электродвигателей .

|

МЕХАНИЧЕСКАЯ ЧАСТЬ

Тележка.

Тележка воспринимает тяговые и тормозные усилия, боковые, горизонтальные и вертикальные силы при прохождении неровности пути и передают их через шкворневые устройства на раму кузова. Конструкция тележки обеспечивает возможность монтажа и демонтажа тягового двигателя вместе с колесной парой, снятия кожуха зубчатой передачи без подъема кузова и смены тормозных колодок без смотровой канавы.

Тележка электровоза состоит из рамы, колесных пар с буксами и поводками, рессорного подвешивания и тормозного оборудования. К тележкам крепят тяговые электродвигатели.

У электровозов с несочленными тележками тяговые усилия передаются упряжными приборами (автосцепками), расположенными на раме тележки электровоза

Рама тележкисвязывает все узлы тележки, передает и распределяет вертикальные нагрузки между отдельными колесными парами при помощи рессорного подвешивания, воспринимает тяговые и тормозные усилия.

Кроме того, при движении электровоза по кривым и стрелкам испытывают боковые усилия.

По конструкции рамы подразделяются на листовые, брусковые, цельнолитые и сварные.

На современных электровозах применяют сварные рамы и представляют собой цельносварную конструкцию прямоугольной формы, сваренную из двух боковин, связанных между собой шкворневым и двумя концевыми брусьями; боковины и концевые брусья коробчатого типа выполнены сваркой из четырех листов прокатной стали М16С. Шкворневой брус запрессовывается во внутренние стороны боковин. К нижнему листу боковины приваривают малые и большие буксовые кронштейны для крепления резинометаллических поводков.

На верхний лист боковины для её усиления приварены накладки. К накладке и наружной стороне боковины приварены кронштейны люлечного подвешивания. С внутренней стороны боковины имеются кронштейны для подвесок тормозной системы, а с наружной – кронштейны под гидравлические амортизаторы. На концевых брусьях приварены кронштейны для подвесок тормозной системы и имеется накладка под ролик противоразгрузочного устройства.

Шкорневойбрус коробчатого сечения с усиливающими ребрами состоит из собственно шкворневого бруса, отлитого из стали 12ГТЛ-1, бруса шаровой связи, отлитого из той же стали и приваренного к шкворневому брусу в нижней части. В средней части шкворневого бруса имеется овальное с коническим переходом по высоте углубление, через которое проходит шкворень. С двух сторон к шкворневому брусу приварены кронштейны для подвески рычагов ручного тормоза. На нижней стороне шкворневого бруса имеются площадки для приварки кронштейнов под крепление тормозных цилиндров. В брусе шаровой связи находятся проушины для подвески тяговых электродвигателей. Внутренняя полость бруса шаровой связи служит для размещения в ней деталей шаровой связи.

Колесные пары несут на себе всю нагрузку от веса кузова, тележек и их оборудования и при движении направляют электровозы по рельсовому пути, передают силу тяги, развиваемую локомотивом, и тормозную силу при торможении. Они жестко воспринимают все удары от неровностей пути как в вертикальном, так и в горизонтальном направлении и в свою очередь

воздействуют на путь. Поэтому колесные пары являются наиболее ответственными частями электровоза (вагона), от исправной работы которых зависит безопасность движения поездов.

Колесная пара электровоза состоит из оси, колесных центров, бандажей, зубчатых колес с косозубой передачей и бандажных колец.

Ось колесной пары куют из поковок мартеновской осевой стали и имеет длину 2550 мм. У оси различают следующие части: осевые шейки диаметром 180 мм, являющиеся опорными поверхностями для буксовых подшипников, на концах которых имеется резьба для корончатых гаек, закрепляющих приставные кольца роликовых подшипников, предподступичной части диаметром 210 мм, осуществляющие переход от подступичных частей к шейкам оси, а также дляустановки задней крышки буксы, ступичные части диаметром 235 мм, служащие для на прессовки движущих колес, шейки под моторно-осевые подшипники диаметром 205 мм и среднюю часть оси диаметром 200 мм .На торцах оси сделаны пазы и два отверстия М16 для крепления планки, предохраняющей стопорную гайку от отвинчивания. Обработка всех поверхностей оси должна быть очень чистой, а переходы от одного диаметра к другому должны выполняться по плавным галтелям. На необработанные части оси клейма наносятся на средней её части, а после обработки оси их переносят на правую торцовую её часть (номер плавки, номер оси, номер завода, дата формирования). Знаки полного освидетельствования ставятся на левом торце оси (клеймо ОТК, номер предприятия, которому разрешено производить переформирование, дата переформирования). Знаки формирования колесной пары на правом торце оси сохраняются на все время её эксплуатации; по этим знакам определяют правую сторону колесной пары

Колесный центр имеет удлиненную ступицу, спицы и обод. Колесный центр изготовляется из литой стали. На удлиненные ступицы центров напрессованы горячим способом зубчатые колеса, скосы зубьев направлены во внутрь колесной пары. При этом натяг в холодном состоянии выдержан в пределах 0,25 – 0,33 мм. Чтобы избежать повреждения оси при на прессовке центра и для предохранения оси от смятия её острыми краями ступицы при работе колесной пары, внутренний диаметр ступицы по концам растачивается на конус – со стороны удлиненной части на расстоянии 75 мм и с противоположной стороны на протяжении 30 мм. Колесный центр коробчатого типа изготавливается отливкой из углеродистой стали и имеют плавные переходы в местах соединения с ободом и ступицей колеса. В ступицах колесных центров имеются отверстия, в эксплуатации закрываемые пробками для предохранения от попадания грязи. Отверстия предусмотрены для облегчения рас прессовки колёсных центров при помощи масла, подаваемого них насосом для исключения задиров разъединяемых поверхностей и уменьшения необходимого усилия распрессовки. Наружный диаметр обода колесного центра обтачивается по цилиндру диаметром 1070 мм и шириной 108 мм.

Бандажи изготовляются из специальной бандажной стали. Применяется обычный паровозный профиль с чистовой обработкой внутреннего диаметра на 1070 мм и толщиной нового бандажа 90 мм, при 42 мм колёсная пара бракуется, его наружный диаметр по кругу катания 1250 мм. Ширина бандажа 140 мм. Расстояние между внутренними гранями колёс у ненагруженных колёсных пар локомотивов и вагонов должно быть 1440 мм.

Локомотивы обращающиеся в поездах со скоростью до 120 км / час допускаются отклонения в сторону уменьшения и увеличения не более 3 мм.

Прокат бандажей по кругу катания, не более 7 мм. Прокат по кругу катания измеряется шаблоном УТ-1. Прокат ухудшает плавность хода, особенно на кривых участках пути. Появляется опасность схода при проследовании стрелочных переводов, увеличивается буксование колёсных пар в тяговом режиме работы, т.е. их износ. Прокат , это естественный и нормальный износ колёсных пар в эксплуатации за счёт деформации, и стирании от рельсов и тормозных колодок.

Подрез гребня измеряется шаблоном ДО -1. Подрез гребня, т.е. нарушение параметров крутизны, более 18 мм бракуется. Поскольку гребни удерживают колёсную пару в рельсовой колее , к гребню предъявляются самые высокие требования. Если на участках обращения поездов очень много кривых, то наблюдается интенсивный ненормальный износ гребня, в его нижней части появляется вертикальная площадка. В кривых участках пути колесо по наклонной плоскости может несколько вползти на рельс, но возникнет жёсткий удар, и колёсная пара сойдёт с рельсов. Бандаж с подрезанным гребнем или остро конечным накатом представляет большую угрозу для противошерстных стрелочных переводов—он ударяет по остряку, выкрашивает конец остряка, набегает на него, отжимает от рамного рельса и вызывает сход подвижного состава. Новый гребень имеет высоту, толщину, геометрию гребня рассчитанных так, чтобы колёсная пара надёжно удерживалась в кривых, на стрелочных переводах.

Глубина местных выбоин (ползун ) на поверхности катания при буксовых подшипниках качения, не более 0,7 мм.

В процессе эксплуатации на поверхности катания бандажа возникают неисправности вредно влияющие на взаимодействия колеса с рельсом, т.е. ползуны ( выбоина поверхности круга катания).Они образуются на поверхности катания при заклинивании колёсных пар, которое возможно из-за неправильного управления тормозами, при движении на грязных рельсах, заклинивании зубчатой передачи, неисправности тормозного оборудования и забывчивости отпуска ручного тормоза после приёмки электровоза при выезде из депо или иного отстоя.

Глубина ползуна определяется сравнением замеров абсолютным шаблоном в месте ползуна и по этой же окружности в другом месте, где нет ползуна. При отсутствия абсолютного шаблона допускается на остановках в пути следования глубину ползуна определять по его длине с использованием данных :

1-----------------------------1----------------------------------------1

1 Глубина ползуна 1 длина ползунана колёсах 1

1 1 При диаметре 1250 мм 1

1-----------------------------1--------------------------------------- 1-

1 0, 7 мм 1 60 мм 1

1 1,0 мм 1 71 мм 1

1 2,0 мм 1 100 мм 1

1 4,0 мм 1 141 мм 1

1 6,0 мм 1 173 мм 1

1 12,0 мм 1 244 мм 1

1---------------------------- -1--------------------------------------- -1

При глубине ползуна от 1 мм до 2 мм у локомотивов допускается следование со скоростью 15 км / час, а при глубине свыше 2 мм но не свыше 4 мм - со скоростью 10 км / час до ближайшей станции. На ближайшей станции колёсная пара должна быть заменена.

При глубине свыше 4 мм у локомотива разрешается следование со скоростью 10 км / час при условии вывешивания или исключения возможности вращения колёсной пары. Локомотив в этом случае должен быть отцеплен от поезда, тормозные цилиндры и тяговый электродвигатель повреждённой колёсной пары должны быть отключены.

На обод колесного центра бандаж посажен в горячем состоянии при температуре 250 – 320 ° C. Перед посадкой бандаж проверяют магнитным дефектоскопом на отсутствие трещин.

Для предупреждения сползания с колесного центра бандаж застопорен бандажным кольцомизготовленный из стали специального профиля, заводимое в ручей, выточенный в бандаже. Стык концов кольца называется бандажным замком.

Запрессовка бандажа на обод колёсного центра производится в горячем состоянии бандажа, с применением минерального масла и при остывании бандаж плотно обтягивает обод колёсного центра.

Поверхность бандажа по кругу катания выполняется с конусами 1:20 и 1:7 в наружную сторону. Уклон 1:20 делается с целью лучшего прохождения передних колесных пар при вписывании в кривые и для предотвращения виляния электровоза при движении по прямой. Второй, более крутой уклон 1:7 предназначен для поглощения наката металла, который образуется у наружного края бандажа во время его работы. Металл собирается в фаске 6Х6 мм под углом 45°, расположенной с внешней стороны. Гребень бандажа, расположенный внутри колеи, предохраняет колесную пару от схода с рельсов. Толщина гребня нового бандажа 33 мм измеряемого на высоте от наружной поверхности 20 мм. Переходная галтель между толщиной гребня и поверхностью катания бандажа сделана под углом 70 при радиусе 13, 5 мм, предназначена для поперечного разбега колёсной пары во время движения по прямому участку пути.

Для контроля за возможным сдвигом бандажа в эксплуатации на ободе колесного центра наносится контрольная метка затупленным зубилом и проводят белую полосу. На бандаже (на продолжении линии контрольной метки) делают керном 5 углублений, глубиной 2 мм. Затем проводят красную полосу шириной 25 мм, а после переосвидетельствования по краям красной полосы проводят две зеленые полосы шириной 15 мм. Бандаж красят белой краской, т.к. все изменения происходящие при неправильной эксплуатации колёсной пары приводят к изменению цвета краски.

Собранное колесо с колесным центром, бандажом, зубчатым колесом и бандажным кольцом напрессовывается на ось усилием 110 – 140 т. с записью на диаграмме прибора в специальной ванне наполненной органическим маслом ( подсолнечное масло высшей пробы или иного, они немеют примесей разных посторонних тел ), т.к. оно выгорая при большой температуре не оставляет плёнки, между поверхностями оси и собранного колеса.

Разность диаметров бандажей по кругу катания у одной колёсной пары, не более 2 мм., комплект одной тележки не более 4 мм., а комплекта всех колёсных пар не более 10 мм.

Колёсные пары при установки на электровоз в комплекте, нумеруются справой стороны от первой кабины управления со стороны машиниста, т.е. 1-я правая, 2-я правая и т.д до 8-ой колёсной пары.

Формирование колесных пар производится на специализированных заводах в соответствии с инструкцией ЦТ № 329 от 1995 года..

Зубчатая передача является очень напряженным элементом, она передает вращающий момент от тяговых двигателей к колесным парам и на большинстве электровозов одновременно испытывает воздействие всех ударов от рельсового пути, особенно на стыках рельсов. Конструкция зубчатой передачи должна обеспечить передачу большой мощности при сравнительно малых размерах, равномерное распределение усилий при двусторонней передаче, большую износоустойчивость зубьев, сопротивляемость ударной нагрузке, простоту изготовления, легкость монтажа и демонтажа передачи, плавность сопряжений элементов профиля зубьев.

На электровозах ВЛ10, ВЛ10У применена жесткая двусторонняя косозубая передача. Она состоит из двух шестерен(23 зуба), насаженных в горячем состоянии на конические концы вала якоря тягового двигателя, и двух зубчатых колес (88 зубьев), напрессованных на удлиненные ступицы колесных центров. Для обеспечения нормальной и надежной работы допускается свес зубчатого колеса относительно шестерни при смещении якоря на 1 мм из среднего положения не более 6,5 мм и не менее 1,5 мм. Передаточное число зубчатой передачи (μ=3,83) показывает во сколько раз уменьшается частота оборотов при передачи вращения от тягового двигателя к колесной паре.

Зубчатое колесо изготовлено цельнокатаной поковкой из углеродистой стали, которую подвергают термообработке, после чего нарезают зубья по модулю под наклоном 23°27’, венец и зубья шевенгуют (притачивают по посадочной поверхности). Профиль зубьев определяется принятым модулем передачи равным 10, углом зацепления 20° и установленным коррегированием. Зубчатое колесо состоит из ступицы, диска, обода, на котором нарезаются зубья. Зубчатые колеса колесных пар работают в зацеплении с шестернями, жестко насаженными на вал якоря тягового двигателя. Зубчатое колесо напрессованное на колесный центр, зубья шестерни направлены к середины оси колёсной пары, имеет метку от сдвига. Шестерню изготавливают поковкой из легированной стали последующей нитроцементацией и закалкой поверхности зубьев по контуру.

Шестерни напрессовывают на конические (1:10) концы вала якоря в горячем состоянии с натягом 0,22 – 0,26 мм. Одна шестерня напрессовывается произвольно, а вторая подбором под зацепление с зубчатым колесом.

Зубчатая передача закрывается металлическим кожухом, который предназначен для защиты зубчатой передачи от внешней среды и является масляной ванной для смазывания её путем разбрызгивания. В кожух залито 4 кг осернённой смазки (машинное масло, сера, графит) зимой марки З, летом

марки Л. Кожух сварен из листовой стали и состоит из двух половин: верхней и нижней, которые раскомплектованию не подлежат. Обе части стянуты болтами: в торцах два болта М30, по сторонам тремя болтами М16. Между половинами установлены уплотнительные фетровые прокладки. Для крепления кожуха к остову тягового двигателя приварены три бобышки, две из которых расположены на нижней половине кожуха и одна на верхней. На верхней половинке кожуха имеется трубка, служащая для выравнивания давления внутри кожуха с атмосферном. На нижней половинке кожуха смонтирована масленка для заливки масла в кожух и закрыта крышкой с уплотнением. Для замера уровня масла имеется масломерная трубка, которая закрыта крышкой-гайкой с указателем уровня масла. На указателе имеются две риски уровня смазки (наименьший, наибольший). Кожух прикреплен к остову тягового двигателя двумя болтами М42, а подшипниковому щиту одним болтом М30. Под болты для предохранения от самовывинчивания установлены пружинные шайбы.

Букса предназначена для передачи на колёсные пары вертикальных нагрузок от под рессорной массы электровоза, а от колесных пар на рамы тележек – усилие тяги, торможения и боковые горизонтальные усилия.

Букса ограничивает перемещение рамы тележки электровоза относительно колесной пары, предотвращает попадание посторонних предметов в буксовые подшипники .По устройству буксы делятся на буксы с подшипниками скольжения и буксы с подшипниками качения. Буксы с подшипниками качения имеют преимущество перед бусами скольжения в том, что они почти не требуют ухода в эксплуатации, более надежны в работе, дают большую экономию в эксплуатации за счет сокращения расхода смазки, цветных металлов ( баббит, бронза ), пряжи, увеличивают срок службы осей, уменьшают сопротивление движению электровоза. Кроме того буксы на электровозе применяется бесчелюстная двух поводковая букса с цилиндрическими роликовыми подшипниками, высокой точности изготовления. Букса надевается в горячем состоянии на шейку оси колесной пары.

Букса состоит из корпуса, двух роликовых цилиндрических подшипников, передней и задней крышек, дистанционных колец, упорного кольца, корончатой гайки, стопорной планки и резинометаллических поводков.

Корпус отливается из стали марки 25Л, имеет цилиндрическую форму с четырьмя приливами по бокам для крепления поводков. В нижней части корпуса имеется прилив с проушинами для крепления рессоры. С наружной боковой стороны имеется штуцер для пресс - маслёнки, т.е. подачи смазки в пространство между роликовыми подшипниками Внутри корпуса размещены роликовые подшипники наружные и внутренние размером 320X180X86 мм. Внутренние кольца подшипников насаживают на буксовую шейку оси в горячем состоянии при температуре 100 - 120°C.

Натяг колец подбирают в холодном состоянии до нагрева, и он должен быть выдержан в пределах 0,04 – 0,06 мм. Нагревают кольца в масляной ванне или индукционным нагревателем. Наружные кольца подшипников установлены в корпусе по скользящей посадке с зазором 0,06 – 0,14 мм. Как внутренние, так и наружные кольца подшипников разделены между собой дистанционными кольцами. Внутренние кольца подшипников через упорное кольцо наружного подшипника стягивают корончатой гайкой, которая стопорится планкой, закрепленной двумя болтами М16 в специальном пазу на торце оси и шплинтуется проволокой в форме восьмерки.

С внутреннего торца букса закрыта кольцом, насаженным на предпод - ступичную часть оси, и задней крышкой. Выточки в кольце и крышке образуют лабиринт, предохраняющий от попадания в полость буксы пыли, инородных и от вытекания смазки из буксы. Как с передней стороны буксы, так и с задней под крышки ставят уплотнение из резиновых колец круглого сечения.

Пространство в лабиринте задней крышки, между задней крышкой и подшипником, между подшипниками и передней, а также в самих подшипниках заполняют консистентной смазкой БУКСОЛ. Общее количество смазки 3,5 – 4 кг, т.е. примерно 2/3 объёма. Как избыток смазки, так и её недостаток вызывает нагрев буксы и усиленный износ подшипников. Смазку добавляют через отверстие в боковой части корпуса буксы, закрытое пробкой.

Передача тягового и тормозного усилий от корпуса буксы на раму тележки происходит через резинометаллические поводки, которые состоят из тяги и резинометаллических валиков и резинометаллических шайб. Поводки крепятся трапециидальным концам валика к приливам корпуса буксы и приливам рамы тележки.

Относительно продольной оси колесной пары поводки устанавливают по буксовым проёмам рамы тележки, перемещая корпус буксы, отпуская или затягивая соответствующие болты буксовых крышек.

Гайки крепления валиков тяг и болты крепления буксовых крышек затягивают с усилием 30 —35 кг при плече 450 мм.

Буксы первых осей каждой секции электровоза с правой стороны по направлению движения имеют крышку с фланцем для установки привода скоростемера. Крышки букс с токоотводящими устройствами расположены с левой стороны от первой кабины управления.

С целью уменьшения износа и выхода из строя моторно-осевых подшипников тягового электродвигателя на буксе с торца каждой оси колесной пары устанавливают токоотводящее устройство. Лабиринтовое кольцо токоотводящего устройства закреплено на торце оси. В местах контакта стальных деталей проложены прокладки из мягкой меди. К кольцу прикреплен контактный диск, по которому скользят три цилиндрические щетки. Щетки расположены в щеткодержателях.

Щеткодержатели расположены под углом 120° в литом корпусе, который прикреплен к специальной передней крышке через изолированную шайбу. В камеру токосъёмного устройства не допускается попадания смазки при наполнении буксы. Он состоит из латунного корпуса, в который установлена цилиндрическая щетка. Шунты щетки выведены через центральное отверстие в гайке корпуса и закреплены на ней болтами М10. Корпус токоотводящего устройства закрыт крышкой. Нажатие на щетку осуществляется винтовой цилиндрической пружиной сжатия и имеют нажатие в пределах 62-48 Н, высота новой щетки 57 мм и допускается до 25мм.

В качестве дистанционного датчика скорости на буксе установлен тахогенератор ТГС-12Э-VI. Тахогенератор представляет собой синхронный многополюсный электрогенератор с возбуждением от постоянного магнита.

Тахогенератор ТГС-12Э-VI ремонту не подлежит. Эксплуатируют согласно инструкции.

Рессорное подвешивание.При движении электровоза на пути встречаются неровности, стыки рельсов, крестовины стрелок, вследствие чего возникают удары и толчки, способствующие повышенному износу деталей локомотива и верхнего строения пути. Для уменьшения этих вредных воздействий в конструкции электровоза предусмотрено двухступенчатое рессорное подвешивание, элементы которого поглощают или снижают вертикальные и горизонтальные силы На электровозах ВЛ10 имеется индивидуальная рессорная подвеска каждой оси, т.е. на тележке имеется 4 рессорных подвески, которые выполняют первую ступень.

Рессорное подвешивание состоит из листовой рессоры, 2-х пружин и 2-х стоек. Рессора набрана из 10 листов (3 коренных и 7 подкоренных). Подкоренные листы выполнены постепенно укорачивающимися. Верхние коренные листы по концам имеют отверстия диаметром 36 мм, в которых фиксируются своими шипами накладки. Через эти отверстия проходят стойки, которые закреплены к приливам рамы тележки через валик с втулками.

Каждый лист изготовлен из пружинной стали сечением 16Х120 мм, соединенных хомутом с горячим обтягом. Между верхним коренным листом и хомутом устанавливается прокладка (клин) толщиной 10 мм, концы которого расклепываются. Хомут имеет отверстие для шарнирной подвески через валик к нижней части буксы. Валик от выподания закрепляется стопорной планкой. Между поверхностью листов имеется паз, предохраняющий от поперечного смещения. При сборке рессоры между поверхностью листов от коррозии применяется невысыхающая граффито -цилиндровая смазка. Листовые рессоры имеют значительные внутренние трения для поглощения энергии больших колебаний над рессорного строения. В нормальном положении листы имеют статический прогиб (68,5 мм) для гашения колебаний. Для контроля от продольного смещения листов ставится метка белой краской с двух сторон хомута. Под нагрузкой длина выпрямленной рессоры 1100 мм. При замене рессоры значение стрелы прогиба выбивается на хомуте рессоры.

Пружины изготовлены из прутков пружинной стали диаметром 42 мм и имеет наружный диаметр 204 мм и 3 рабочих витка.

Пружины устанавливаются по концам рессоры в специальные опоры, которые опираются на подкладки. Верхний конец пружины накрыт шайбой. В шайбе имеется резьба, в которую вкручивается упорная гайка. Упорная гайка находится на резьбе стойки. Этой гайкой регулируют равенство нажатия колеса на рельс как по сторонам, так и по осям на локомотивных весах, путем перемещения по стойке упорной гайки, т.е. поднимает или опускают по высоте стойку, совместно с рамой тележки. При этом следят за тем, чтобы рессора занимала горизонтальное положение, наименьший зазор между корпусом буксы и рамой тележки должен быть не менее 45 мм. А размер между валиком и верхом упорной гайки после окончательной развески должен быть не менее 15 мм. Стойка выполнена поковкой из стали, механически обрабатывается и имеет головку для соединения с рамой тележки и резьбу круглого профиля диаметром 48 мм под опорную гайку. Развеска электровоза производится за счет перемещения упорной гайки. Подрессоренные части тележки должны быть в габарите.

Люлечное подвешиваниепредназначено для уменьшения горизонтальных ускорений кузова и бокового давления электровоза на путь, а также служит для передачи вертикальной нагрузки от кузова на раму тележки и поперечных усилий между кузовом и рамой тележки. На электровозах серии ВЛ10 с 1978 года применяется люлечное подвешивание кузова. Каждый кузов имеет восемь устройств люлечного подвешивания, которые являются второй ступенью рессорного подвешивания.

Люлечное подвешивание состоит из стержня, имеющего в верхней части при валочный фланец стакана, который через шайбу опирается на пружину.

Для равенства нагрузок от массы кузова пружину тарируют под нагрузкой 7000 кгс, высота должна быть 310 ± 1 мм, а при меньшей высоте пружины – размер регулируют, т.е. между поверхностью стакана и пружиной, укладываются на поверхность стакана прокладки . Пружина воспринимает динамические нагрузки, через шарниры на стержень при горизонтальном или поперечном отклонении кузова и поворота тележек относительно кузова.

Утолщенной своей частью стержень входит в стакан, который опирается на фланец прокладки . Поверхности трения на стержне и в стакане армированы марганцовистыми втулками, позволяющими работать узлу без смазки. Фланец стакана через прокладку опирается на шарнир, состоящий из двух центрующих половин. Поверхности цементируются и армируются марганцовистым покрытием. Шарнир опирается на опору рамы тележки, а стержень пропущен через отверстие опоры рамы тележки и отверстие балансира кузова электровоза Балансир кузова через опору кузова, прокладку и нижнюю опору опирается на гайку со шплинтом, т.е. фиксируется положение стержня. Конструкция опор и прокладок создает своего рода шарнир, обеспечивающий перемещение кузова относительно рамы тележки в поперечном направлении и поворот тележки под кузовом.

При отклонении кузова от центрального положения возвращающее усилие люлечного подвешивания в зависимости от перемещения изменяется прямо пропорционально. При перемещении, равном 15 мм в работу включается пружина упора с жесткостью, равной 1795 Н/мм, и возвращающее усилие изменяется по прямой, имеющей другой угол наклона. После перемещения, равного 30 мм, в работу включается жесткий упор. При установке упора размер между рамой тележки с накладкой и корпусом упора с вкладышем должен равен 15 мм. Этот размер регулируется за счет установки прокладок на боковине рамы толщиной не более 50 мм.

Горизонтальный упор состоит из крышки, пружины, корпуса и регулировочных прокладок, позволяющих выдерживать зазор – при сжатии пружины на рабочий ход 15 + 3 мм – в заданных пределах. Корпус и крышка облицованы внутренними втулками. Упор крепится к кузову , а регулировочные накладки к боковине рамы тележки, для восприятия горизонтальных усилий. Накладки термо обработаны до твёрдости 35- 45 HRS. Упор после сжатия работает как жёсткий ограничитель.

Для ограничения вертикальных колебаний кузова относительно тележки и предотвращения смыкания витков пружины люлечного подвешивания служит вертикальный упор, который состоит из крышки, резиновой шайбы, корпуса, регулировочных шайб, с помощью которых выдерживают зазор 25 ± 5 мм, т.е. в заданных пределах. Этот упор крепится к продольному брусу рамы кузова электровоза, т.е. снизу и упирается на верх боковины рамы тележки.

Для обеспечения безопасности движения, в случае если произойдет поломка подвески, элементы нижнего шарнира и тяга с гайкой имеют скобы, через которые пропущен страховочный трос, закрепленный к кронштейну на раме кузова.

Электровозы первых выпусков, т.е. до 1978 года, не имеют люлечного подвешивания кузова, а применяются опоры кузовов(упругая скользящего типа). Она предназначена для передачи вертикальной нагрузки от кузова на тележки и расположены по осям боковин рам тележки.

Боковая опора кузова состоит из вваренных в шкворневую балку кузова литых стаканов ( по четыре на каждую тележку ) К стакану четырьмя болтами прикреплён корпус верхнего стакана, который входит во внутренний нижний стакан. Поверхность трения между боковыми поверхностями стаканов облицованы марганцовистыми втулками. Между боковыми поверхностями стаканов, для обеспечения эластичности, установлена пружина, имеющая прогиб 48 – 3, 8+ 5, 7 мм и нагрузку 6400 кгс, которая через комплект шайб опирается на фланцы внутреннего стакана. Нижняя часть внутреннего стакана имеет выступ 4 мм ,и входит в сферическую шаровую поверхность радиусом 200 мм. Эта поверхность опирается в углубленную сферическую поверхность скользуна, выполненной отливкой из бронзы. С помощью прокладок, между пружиной и поверхностью стакана, регулируется нагрузка на пружины боковых опор.

Скользун размещается в масляной ванне, которая расположена в верхней части боковины рамы тележки. На дне ванны приварен стальной наличник , по которому горизонтально перемещается скользун, который обеспечивает поворот или смещение тележки относительно кузова и снижает виляние тележки за счёт трения скользуна по наличнику.

Внутренняя полость направляющих заполняется осевым маслом – зимой марки З, летом марки Л, в количестве 5 кг. Уровень при этом должен быть по верхнему Г- образному обрезу масленки, нижний допустимый уровень смазки может быть на 15-20 мм ниже обреза маслёнки. Ванна для предохранения от попадания пыли, грязи, снега и т.д. закрыта листом железа и брезентовым чехлом.

Параллельно с пружинами боковых опор устанавливаются гидравлические гасители, предназначенные для гашений вертикальных колебаний, возникающих между кузовом и тележкой.

Боковые и вертикальные жёсткие упоры установлены также, как описаны выше.

Гидравлические гасители расположены между каждой тележкой и кузовом.

( до1978 года – по одному, вертикально, а 1978 года по два, под углом )

Нижний конец гасителя крепится на кронштейне, приваренном к раме тележки при помощи валика. Верхний конец крепится так же на кронштейне, приваренном к раме кузова. Гаситель заполняется трансформаторным маслом.

Предназначен для гашения вертикальных колебаний кузова, возникающих при движении электровоза.

Гидравлические гасители расположены между тележкой и кузовом попарно с каждой стороны, с люлечным подвешиванием, т.е с 1978 года . Нижними головками гидравлические гасители с помощью валиков креплены на кронштейнах, приваренных к боковинам рам тележек, а верхней крепится на кронштейне, приваренном к раме кузова электровоза.

Верхняя часть гасителя состоит из верхней головки штока, оканчивающего поршнем диаметром 68 мм, защитного кожуха диаметром 120 мм, защитного кожуха, который предохраняет внутреннее устройство аппарата от попадания грязи и влаги. Поршень уплотнен поршневым кольцом.

Нижняя часть гасителя состоит из нижней головки, запасного резервуара и рабочего цилиндра. В запасной резервуар, как и в рабочий цилиндр, заливается 0,9 кг приборного масла.

В верхнюю часть рабочего цилиндра с резиновым уплотнительным кольцом запрессована головка рабочего цилиндра, она же является направляющей для штока гасителя диаметром 48 мм. Корпус сальника через уплотнительное резиновое кольцо и металлическое кольцо закреплен гайкой в запасном резервуаре. Основание корпуса сальника упирается в верхнюю поверхность направляющей штока. В нижнюю часть рабочего цилиндра запрессован корпус нижнего клапана с впускными отверстиями, который опирается на внутреннюю поверхность нижней головки. Гашение колебаний кузова происходит благодаря вязкому трению масла, возникающему при продавливании его поршнем через узкие дроссельные каналы и всасыванию обратно через рабочий клапан одностороннего действия.

Ход растяжения является вспомогательным, шток свободно перемещается

вверх и засасывает рабочую жидкость в под поршневую полость.

При ходе поршня вверх на рабочую высоту 190 мм в под поршневой полости цилиндра образуется разрежение. За счет перепада давления в этой полости и в рекуперативной жидкость из рекуперативной камеры поступает в под поршневую полость цилиндра.

При остановке поршня гасителя диск закрывает впускные отверстия клапана, и при движении поршня вниз часть масла с большим сопротивлением вытесняется из под поршневой полости через дроссельные щели клапана обратно в рекуперативную камеру, а другая часть – через дроссельное отверстие в штоке в над поршневую полость цилиндра. Масло, пройдя через отверстие в штоке при заполнении над поршневой полости, имеет возможность через отверстия в цилиндре перетекать в рекуперативную камеру.

С увеличением давления в под поршневой полости цилиндра свыше (2,9±0,3) МПа срабатывает предохранительный шариковый клапан, ограничивая тем самым усилие сопротивления гасителя. Длина гасителя при полном сжатии по осям отверстий в головках 360 мм.

Шаровая связь электровоза с люлечным подвешиванием.

Служит для передачи поперечных и продольных усилий от тележки на кузов и наоборот. При вписывании электровоза в кривые участки пути тележка поворачивается вокруг шкворня относительно кузова в горизонтальной плоскости. Вертикальные нагрузки от кузова на раму тележки передаются только через люлечное подвешивание, так шкворень в вертикальном направлении скользит свободно в гнезде шарового шарнира.. Шаровая связь состоит из шарового шарнира, состоящего из двух полусфер, с впрессованной в него латунной втулкой, свободно сидящей на хвостовике шкворня.

Шарнир расположен во вкладыше, который в свою очередь размещен в корпусе и зафиксирован стопорным кольцом. Высота вкладыша шаровой связи 75 мм. В брусе шаровой связи специальным валиком крепится сегменто - образный упор, который имеет паз, позволяющий одновременное перемещение шкворня в поперечном направлении и поддерживание корпуса по высоте. Валик ставят на прессовой посадке с натягом 0,05 – 0,11 мм. К нижней части бруса шаровой связи прикреплена крышка болтами и пружинными шайбами.

Суммарный зазор между корпусом вкладыша и упора должен быть 0,2-0,6 мм.

Шаровая связь работает в масляной ванне, масло заливается во внутреннюю полость бруса шаровой связи через Г-образную трубку, выходящую в нижней части бруса. Уровень масла контролируют через Г-образную трубку, вваренную в брус шаровой связи. При этом наибольший уровень смазки должен быть не ниже риски на стержне заглушки. . Для герметизации внутренней полости бруса ставят прокладку. Продольные усилия от тележки на кузов передаются через упор на корпус, вкладыш, шар, втулку, шкворень. Шкворень благодаря проскальзыванию в гнезде шарнира не воспринимает вертикальных нагрузок. При колебательных движениях тележки шкворень всегда имеет вертикальное положение.

Противоотносное устройствоэлектровозовне имеющих люлечного подвешивания, т.е. электровозы ранних выпусках ( до 1978 года), для возвращения шкворня кузова электровоза, относительно продольной оси электровоза, применяется противоотносное устройство. Противоотносное устройство кузова электровоза, при вписывании электровоза в кривые участки пути, а также при неровности пути, воспринимают поперечные горизонтальные усилия, которые возникают между кузовом электровоза и тележкой, а также поддерживают шкворень в вертикальном среднем положение.

Противоотносное устройство расположено внутри литого стального корпуса шкворневого бруса и состоит из двух стальных литых стаканов, внутри которых расположены две цилиндрические пружины. Пружины с одной стороны упираются в опору стального стержня упора, которые вставлены по скользящей посадке в шкворневом брусе и упирающются в поверхность корпуса шаровой связи. Другой стороной пружина упирается в дно стакана, через регулируемые шайбы, на корпус стакана. Упор воспринимает горизонтальные усилия от грани корпуса шаровой связи и передаёт нагрузку на наружную и внутреннюю пружины, расположенные в стакане. Стакан выполнен отливкой и герметически присоединен четырьмя болтами М30 к шкворневому брусу. Комплект пружин составляет предварительный натяг 2000-2400 кгс, что обеспечивает наибольшее возвращающее усилие на кузов, т.е. 5500 кгс при его поперечных горизонтальных отклонениях относительно ж.д. пути, а именно на 30 мм , с соблюдением соответствия цифровых клейм на упорах и шкворневом брусе. Предварительный натяг регулируют шайбами, установленных между дном стакана и пружинами.

Продольные усилия от тележки через шкворень на кузов передаются через упор, который регулируется винтом , т. е. устанавливают ( 0,05 – 0,11мм) размер.

Шаровая связь с противоотносным устройством работает в масляной ванне шкворневого бруса.. Ванна расположена в нижней части шкворневого бруса, т.е. выполнена в форме поддона и прикреплена четырьмя болтами к корпусу шкворневого бруса. Ванна шарового соединения заполнена трансмиссионным автотракторным маслом зимой марки З, летом марки Л.На один узел шаровой связи заливают 2,8 кг масла, для спуска которого в нижней крышке предусмотрена пробка. Масло заливают во внутреннюю полость бруса шаровой связи через маслопровод, при этом наибольший уровень смазки должен быть по верхнему обрезу вертикальной трубы, а наименьший допустимый – не ниже 20-25 мм от обреза трубы. выходящую в нижней части бруса, Уровень масла контролируют через Г-образную трубку, вваренную в брус шаровой связи. Во избежание течи масла болты, крепящие направляющие корпуса, а также крышки уплотнены паронитными прокладками.

Продольные усилия от тележки на кузов передаются от упора на корпус, шар, втулку, шкворень.

Подвешивание тяговых двигателейэлектровоза опорно–осевое, маятниковое.

Тяговый электродвигатель одним концом опирается через моторно-осевые подшипники на ось колесной пары, а другим – на раму тележки через специальную подвеску с резиновыми шайбами (амортизаторами). При этом обеспечивается смягчение ударов через резиновые шайбы, передающихся на тяговый электродвигатель при прохождении колесной парой неровностей пути и при трогании с места, а также возможность изменения взаимного положения тягового электродвигателя и рамы тележки при движении электровоза.

Подвешивание тягового электродвигателя состоит из подвески, резиновых шайб, дисков, кронштейна и деталей монтажа. Подвеска выполнена поковкой из стали 45 с последующей механической обработкой, имеет головку, которой крепится к брусу шаровой связи рамы тележки посредством плавающего валика из стали 45, проходящего через марганцовистые втулки, запрессованные в проушинах бруса и в головке подвески, в нижней части подвески имеется резьба М60 для стягивания пакетов и резиновых шайб.

Плавающий валик от выпадения предохраняется планками, перекрывающими отверстия проушин бруса, из которых одна приварена, а другая закреплена двумя болтами М16. Болты стопорят планкой, края которой загнуты по граням болтов Валик, крепящий подвеску к брусу, перед постановкой покрывают универсальной смазкой. Кронштейн, выполненный отливкой из стали 25Л-II, прикреплен к остову тягового электродвигателя шестью болтами, попарно застопоренными планками. Для фиксации резиновых шайб кронштейн и диски имеют выточки. Резиновые шайбы выполнены из формовой резины и уложены по обе стороны кронштейна между дисками так чтобы сторона с малым диаметром отверстия была обращена в сторону диска Торцовые поверхности шайб перед постановкой припудривают тальком молотым медицинским. Шайбы обеспечивают эластичность подвески. Диски выполнены из листовой стали.

При монтаже подвески на ровном участке рельсового пути , укладывают на кронштейн резиновую шайбу и диск, после чего посадить раму тележки, контролируя попадание подвески в отверстие диска, шайбы и кронштейна. Затем на подвеску следует надеть нижнюю шайбу и диск и затянуть гайку до упора нижнего диска в заплечик подвески. Усилия от кронштейна передаются через резиновые шайбы и диски на заплечики подвески. На случай обрыва подвески в качестве дополнительной страховки служат специальные приливы на остове тягового электродвигателя и шкворневом брусе рамы тележки.

Моторно-осевые подшипникипредставляют собой вторую опору тягового электродвигателя и обеспечивает параллельное расположение оси колесной пары и оси двигателя .что необходимо для правильной работы зубчатой передачи .Моторно-осевые подшипники располагаются в двух специальных приливах двигателя Средняя часть оси закрывается кожухом из тонкой листовой стали Этот кожух защищает моторно-осевые подшипники от попадания в них грязи и пыли. Для возможности замера зазора между шейкой оси и вкладышем подшипника в кожухе предусмотрено два овальных отверстия, т.е вкладыш и буксы(шапки). Вкладыш подшипника состоит из двух половин отлитых из бронзы. Внутренняя поверхность вкладыша заливается баббитом марки Б16 толщиной слоя 3,5 мм . С торцевой части, которая обращена к зубчатому колесу, вкладыш имеет бурт, ограничивающий разбег двигателя на оси колесной пары. Бурты вкладыша ранее заливались баббитом, а в настоящее время выполняется без предварительной заливки.

Одна половина вкладыша помещается в горловине прилива тягового двигателя ,а вторая в горловине шапки осевого подшипника .Половинка, расположенная в шапке, имеет окно, через которое при помощи шерстяной подбивки из рабочей камеры шапки к шейке оси подается смазка . Шерстяная подбивка изготовлена из пряжи сплетенные в косы . Шерсть первого сорта, без узлов и порванных нитей, пропитанных в масляной ванне. Она укладывается в камеру Ачерез верхнее отверстие. При укладке очень важно обеспечить вертикальное расположение прядей, по которым должна подниматься смазка, и создать упругое прижатие этих прядей к шейке оси в окне вкладыша подшипника.

Букса ( шапка ) моторно-осевого подшипника изготавливается из стального литья .Отливка отжигается и тщательно очищается пескоструйным аппаратом ,после чего подвергается механической обработке. Расточка отверстий под вкладыши производится совместно с остовом . После обработки шапка осевого подшипника подвергается испытанию на герметичность ,для чего все её камеры заполняют керосином на 10-12 часов.

Внутренний объём шапки разделен перегородками на три камеры, соединенные между собой каналами : Подбивочную камеру А, Рабочую камеру Б, и камеру Запаса масла В.

Рабочая камера Б имеет дополнительное соединение с камерой Запаса смазки В при помощи переходного канала, в нижнюю часть которого ввертывается ниппель. В верхней части шапки подбивочная камера А и заправочное отверстие плотно закрываются крышками, В нижней части корпуса имеются два отверстия, из которых одно, расположенное против ниппеля, служит для регулировки его положения, а второе для спуска из рабочей камеры.

Система хранения и подачи смазки работает следующим образом :

Первоначально производится наполнение смазкой камеры Впри помощи гибкого шланга с металлическим наконечником . Смазка подается под давлением 3,5 атм.При подачи смазки воздух из камеры В вытесняется через канал . Когда смазка вытеснит весь воздух и заполнит камеру В, получится повышение противодавления в камере произойдет отдача в виде выхода смазки снаружи наконечника. Наконечник вынимается из заправочного отверстия. Часть смазки перетекает по соединительному каналу из камеры Вв камеру Б и из неё в камеру А. Повысившийся уровень смазки в камере Б перекрывает отверстие ниппеля и препятствует проникновению воздуха в верхнюю часть камеры В. Снижение уровня смазки в камере В вызывает разряжение остатков воздуха в верхней части этой камеры. Давление там становится меньше атмосферного. Разница между атмосферным давлением , действующим над уровнем смазки в камере Б, и сниженным давлением над уровнем смазки в камере Вудерживает запас в камере Вна более высоком уровне.

При израсходовании смазки во время работы подшипника её уровень в рабочей камере снижается и открывает отверстие ниппеля. Воздух проникает в верхнюю часть камеры В и несколько повышает там давление. Благодаря временному выравниванию давлений в камерах В и Б происходит частичное перетекание смазки из камеры запаса в рабочую камеру, пока не будет вновь перекрыто отверстие ниппеля и не образуется разряжение над уровнем смазки в камере запаса. Таким образом, смазка в подбивочной камере А и в рабочей камере Ббудет постоянно поддерживаться примерно на одном уровне, определяемом расположением нижнего края отверстия ниппеля.

Рычажная тормозная система служит для передачи тормозных усилий, создаваемого сжатым воздухом на поршень тормозного цилиндра (при усилии 17 т ), через тяги на тормозные чугунные колодки, для полной остановки электровоза и обеспечения безопасности движения.

Эта система имеет два передаточных отношения с учетом возможности применения чугунных гребневых или композиционных колодок. Передача усилий от тормозных цилиндров или от привода ручного тормоза к тормозным колодкам осуществляется рычажной тормозной системой с двусторонним нажатием. При двустороннем нажатии коэффициент трения между колодкой и колесом больше вследствие того, что меньше удельное нажатие, при котором эффективность тормозов увеличивается.

На каждой тележке установлены два тормозных цилиндра диаметром 254 мм (10”), каждый из которых воздействует на четыре гребневые колодки силой равной 16 тонн. Тормозные цилиндры со свободным штоком прикреплены четырьмя болтами М16 к специальному кронштейну, который приварен на шкворневом брусе рамы тележки Выход штока тормозного цилиндра должен быть 75-100, допускается до 125мм..

Тормозные колодки прикреплены чекой к башмакам, которые соединены с подвесками. Подвески подвешены непосредственно к кронштейнам, приваренным на концевых брусьях рамы тележки, а подвески, соединенные валиком с подвесками, прикреплены к кронштейнам, приваренным на боковинах рамы тележки. Верхними концами подвески соединены с балансирами планками. Через фигурные вырезы в нижней части подвесок проходят поперечины, попарно связанные с правой и левой тягами с внешней стороны каждой колесной пары. Балансиры внизу соединены тягами постоянной длины. Нижние отверстия в балансирах предусмотрены для перестановки тяги при оборудовании тормозной системы регуляторами выхода штока.

Отверстия Бдля чугунных колодок и В для композиционных колодок предусмотрены для перестановки валиков при оборудовании тормозной системы. Поперечины и тяги застрахованы от падения на путь при их обрыве тросиками, закрепленными в верхней части на кронштейнах рамы тележки и тормозном цилиндре.Тросы, закрепленные на кронштейнах рамы тележки, устанавливают с прогибом, чтобы их длина была на 15 – 20 мм больше размера между опорными точками крепежа. Все соединения рычажной тормозной системы выполнены посредством цилиндрических валиков, поверхность которых закалена на глубину 2 – 4 мм, и марганцовых втулок, запрессованных в отверстия сопрягаемых деталей. Подвески, балансиры,поперечины выполнены из стали 40. Стержни тяг изготовлены из стали 30, подвески башмаков – из стали 10.

Выход штока тормозных цилиндров и зазоры между бандажами и колодками регулируют изменением длины тяг вращением винта Равенство зазоров между колодками по сторонам колеса достигается вращением регулировочного болта.

Зазоры между колодками и бандажом по концам каждой колодки регулируют разворотом колодок на валиках с помощью пружин и упорных болтов.

Привод скоростемерапредназначендля определения и регистрации скорости движения и других параметров, характеризующих режим работы электровоза, в кабине машиниста установлен скоростемер 3СЛ-2М. Для приведения скоростемера в действие служит специальный привод.

На первой оси каждой секции с правой стороны (по ходу движения электровоза) к крышке буксы четырьмя болтами закреплен червячный редуктор. На вал червяка редуктора насажен поводок с проушиной, в которую входит специальный болт, эксцентрично ввинченный в ось колесной пары. Червяк и колесная пара должны быть сосны.

На конец вала червячного колеса насажен наконечник, который входит в резиновый рукав телескопического вала. Вал посредством наконечника и резинового рукава соединяется с коническим редуктором, выходной вал которого жестко посредством кардана соединен с валом держателя, расположенного в кабине; вилкообразный конец вала вставляется в хвостовик скоростемера 3СЛ-2М.

В настоящее время на электровозах используется электронный скоростемер от системы КЛУБ.

Система вентиляцияэлектрического оборудования предназначена для принудительного воздушного охлаждения и уменьшению потерь расхода электрической энергии в тепловую при нагреве тяговых электродвигателей, электрической аппаратуры, электродвигателей вспомогательных машин, т. е. для полного использования мощностей и устойчивой работы электрического оборудования при заданных габаритных размерах.

Воздухозаборные устройства на электровозах до 1978 года устанавливаются с левых сторон кузова электровоза, а 1978 года на крыше электровоза, имеющих форму пирамид. Очищенный от пыли и влаги воздух лопастями центробежного вентилятора, имеющей форму белочного колеса диаметром 800 мм и установленного на валу мотор-вентилятора, под напором 208 кгс / м ² и объёмом 43500 м ³/ час, при скорости вращения мотор-вентилятора 1050 об / мин, поступает из форкамеры через патрубок в систему двух потоков –

Один поток воздуха, по каналам на уровне пола в ВВК, для охлаждения 1(8 ) и 2 ( 7 ) Т Э Д, и по каналам в машинном отделении 3 ( 4 ) и 4 ( 5 ) ТЭД в каналах имеются регулированные заслонки для охлаждения электрических вспомогательных машин.

На каждый ТЭД необходимо 95 м ³ / мин.

Второй поток – по специальным желобам расположенных на уровне второго этажа в ВВК, для охлаждения резисторов пусковых, индуктивных шунтов, резисторам ослабления тока.

Расход воздуха в потоке составляет 195 м³ / мин.

Выброс использованного воздуха в атмосферу происходит через лабиринтные щели в крыше снабжённые поворотными шиберами

Для поддержания в кузове избыточного давления выше атмосферного, необходимого для исключения подсоса и проникновения запылённого воздуха через не плотности в кузове , предусмотрен регулируемый выброс воздуха в кузов.

Избыточное давление внутри кузова должно быть 3 мм вод. ст.

ЭЛЕКТРИЧЕСКАЯ ЧАСТЬ

Электрические машины

Условия работы двигателя.

Тяговые электродвигатели находятся в постоянном соединении с колёсными парами при помощи зубчатой передачи и приводят их во вращение, обеспечивая движение электровоза.

Характеристика, технические данные двигателей, их конструкция и прочность определяют тяговые возможности электровоза, т. е. его силу тяги и скорость движения, и во многом определяют безаварийность его работы. Поэтому тяговые электродвигатели являются главнейшими агрегатами электровоза.

Тяговые электродвигатели работают в более трудных условиях, чем стационарные электрические машины заводов и депо, поэтому к их свойствам и конструкции предъявляют ряд особых требований:

- ограниченность в размерах т. к.. он должен помещаться в строгих размерах колёсных пар и железнодорожной колеи и при этом должен иметь большую мощность для создания силы тяги и высокой скорости движения;

- электровоз работает на линии , часто приходится преодолевать с составами крутые подъёмы, брать эти составы с места, что требует временной весьма напряжённой работы двигателей;

-для гибкого регулирования режима ведения поезда, он должен обеспечить изменение скорости в широких пределах и легко изменять направление движения; двигатель должен иметь хорошо настроенную коммутацию;

-поскольку двигатель подвергается сильным сотрясениям на стыках стрелочных переводов и неровностях пути и передаёт большие тяговые усилия, все его детали рассчитаны на высокую механическую прочность;

-конструкция его должна обеспечивать удобное обслуживание, особенно коллектор и т.д.

На всех электровозах применяются тяговые электродвигатели постоянного тока.

Основы работы двигателя.

Принцип работы двигателя основан на взаимодействии проводника с током с магнитным потоком. При прохождении электрического тока по проводнику, помещенному в магнитный поток, возникают силы электромагнитного взаимодействия, стремящиеся вытолкнуть проводник из магнитного поля перпендикулярно магнитным силовым линиям. Величина силы выталкивания пропорциональна интенсивности магнитного потока, величине тока, протекающего по проводнику, и длине проводника.

Если расположить проводники под магнитными полюсами по окружности сердечника, способного совершать вращательное движение, то возникающие силы будут создавать стремление к вращению сердечника. Величина создаваемого вращающего момента зависит от величин возникших сил и от радиуса сердечника, на который уложены проводники. Величина вращающего момента подсчитывается как произведение суммы сил выталкивания проводников из магнитного поля на величину радиуса сердечника. Единицей измерения приняты килограммометры, т, е, этим определяется состав его основных элементов.