Назначение и технические данные

Описание и работа составных частей вагона

Тележки

Назначение и технические данные

Вагон модели 81-740 имеет две моторные двухосные тележки с индивидуальным приводом колёсных пар – переднюю и заднюю, и одну промежуточную немоторную тележку.

Тележки моторные являются ходовыми частями вагона и предназначены для приведения его в движение и направления движения по рельсовому пути с обеспечением минимального сопротивления и необходимой плавности хода, распределения и передачи всех нагрузок от кузова на путь, а также восприятия тяговых и тормозных сил.

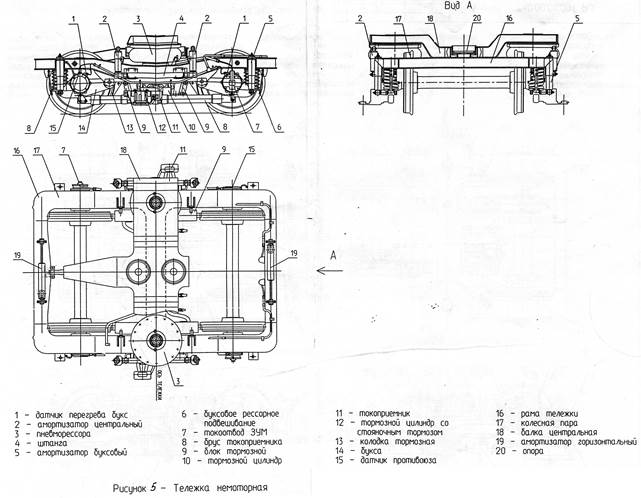

Немоторная тележка является промежуточной, поддерживающей, на которую опираются головная и хвостовая секции кузова вагона, и выполняет значительную часть функций моторных тележек, за исключением функции приведения вагона в движение.

Моторные тележки передняя и задняя по конструкции аналогичны. Отличия их состоят в длине горизонтальных тяг связи тележек с кузовом (на передней тележке тяга имеет большую длину) и их направлении, и наличии на передней тележке дополнительных крепёжных элементов под установку оборудования системы автоматических гребнесмазывателей АГС-8 и подвески приёмных катушек. Кроме того, на передней тележке устанавливаются токоприёмные устройства, на брусе одного из которых установлен срывной клапан автостопа. На задней тележке токоприёмники не устанавливаются.

Основными отличиями промежуточной немоторной тележки от моторных является отсутствие тягового привода со всеми его элементами, горизонтальной тяги, обеспечивающей связь тележки с кузовом, больший габарит по длине рамы и наличие в системе центрального пневморессорного подвешивания специальной центральной балки.

Технические характеристики моторных и немоторной тележек вагона приведены в таблице:

| Наименование характеристики | Значение характеристик тележек | |

| Моторные | Немоторная | |

| Масса тележки, кг, не более Масса колёсной пары, кг, не более База тележки, мм. Габаритные размеры тележек, мм: - ширина - длина - высота Масса тягового двигателя, кг, не более Мощность тягового двигателя, кВт Количество тяговых двигателей, шт. Рессорное подвешивание Соединение колёсных пар с рамой Соединение тележки с кузовом Подвеска тягового привода | 8250 (8100) 4050 (3482) Двухступенчатое с пружинным буксовым и пневматическим центральным подвешиванием. Букса с шарнирно-рычажным механизмом Горизонтальная тяга Опорно-рамная | - - - Двухступенчатое с пружинным буксовым и пневматическим центральным подвешиванием. Букса с шарнирно-рычажным механизмом Шкворень - |

Рамы всех тележек замкнутой формы, сварные, коробчатого сечения. Для их изготовления использованы профили из низколегированной малоуглеродистой стали марки 09Г2Д.

Колёсные пары выполнены с цельнокатаными колёсами и рычажными буксами с роликовыми подшипниками.

Рессорное подвешивание – двухступенчатое, буксовое и центральное. В буксовом рессорном подвешивании применены цилиндрические пружины и буксовый амортизатор, в центральном – пневморессоры диафрагменного типа. Распределение статических прогибов 20% и 80% соответственно.

Составные части и работа

Тележка моторная передняя (рис.3) состоит из следующих основных составных частей, узлов и механизмов:

- рамы 28

- двух колёсных пар 30

- четырёх узлов буксового рессорного подвешивания 18

- тяговых асинхронных приводов (электродвигатели 23, редукторы 20, передаточный

механизм 21 и другие устройства вращения)

- пневматического центрального подвешивания с пневморессорами 5

- тормозных устройств (тормозных блоков) 11

Кроме того, на тележках устанавливаются токоприёмные устройства 15, токоотводящие (заземляющие) устройства 9, трубопроводы магистралей тормозных цилиндров, управления токоприёмниками и другие устройства.

На передней тележке головного вагона дополнительно установлено оборудование системы АГС8 (бак 24 и форсунки 26), подвеска с приёмными катушками 8, срывной клапан автостопа 10, датчики измерителя скорости 19 и другое оборудование.

Весь комплекс оборудования, обеспечивающий работу тележки, смонтирован, в основном, на раме тележки или с опорой на неё.

Конструкции задней моторной тележки и немоторной промежуточной тележки с установленным на них оборудованием показаны на рис. 4 и 5.

Работа моторных тележек заключается в восприятии, распределении и передаче нагрузок от кузова на путь, а также приведение вагона в движение с помощью тяговых электроприводов и направление его движения по рельсовому пути с обеспечением всех видов торможения.

Немоторная тележка через центральную балку обеспечивает восприятие, распределение и передачу нагрузки от двух секций кузова на путь, направление движения вагона по рельсовому пути, а также все виды электропневматического и пневматического торможения.

1.1.3 Колёсные пары

Колёсные пары предназначены для направления движения вагона по рельсовому пути и восприятия нагрузок от вагона на рельсы и обратно.

Технические характеристики колёсной пары моторной тележки имеют следующие данные:

Габаритные размеры:

- ширина, мм 2478

- высота, мм 916

Диаметр колеса по кругу катания, мм 860 (+5,-1)

Диаметр шейки оси колёсной пары, мм 130

Расстояние между внутренними гранями колёс, мм 1440

Толщина гребня колеса, мм 33

Колёсная пара моторных тележек (рис. 8) состоит из оси 9, двух цельнокатаных колёс 2 и 13, букс 1 и 15, передаточного механизма 8 и редуктора.

Выходной вал 5 соединён с фланцем 7 и через передаточный механизм посредством фланца 32 с осью колёсной пары 9. Фланец 32 установлен на оси колёсной пары. Кольцо 4, состоящее из двух половин, свободно установлено между осью и выходным валом.

На осевых шейках колёсной пары установлены буксы 1 и 15, каждая из которых имеет по два цилиндрических подшипника 19 и 22 с установленными между ними кольцами 20, 21, 48, 49. В стакане буксы 15 установлены тарельчатая шайба 27, крышка 25, лабиринтовое кольцо 18, а на оси 9 – воротник 17. Такое устройство позволяет удерживать смазку в буксах. Буксы по своей конструкции аналогичны.

Буксы, установленные на оси колёсной пары, удерживаются от осевых перемещений через тарельчатые шайбы 27, 44 и кольца 29, 46 четырьмя болтами 38 и 43. Под болты установлены отгибные шайбы, которые предохраняют их от отворачивания.

На буксах имеются маслёнки 16 и 36, через которые пополняется смазка.

Сферический шарнир 31 своими валиками 50 крепится к кронштейнам рамы тележки, а второй конец буксы служит для установки пружин и крепления амортизатора 6 (рис.3).

На одной из букс колёсных пар всех тележек устанавливаются токоотводы типа ЗУМ-5 У2.

Колёсная пара немоторной тележки не имеет передаточного механизма и редуктора. Остальные её детали аналогичны колёсной паре моторной тележки.

Рамы тележек

Рамы тележек (рис. 6 и 7) являются несущими элементами конструкции моторных и немоторной тележек и представляют собой жёсткие сварные конструкции коробчатого сечения.

Рама моторной тележки (рис. 6) состоит из центральной балки 18, двух продольных балок 11 и двух концевых балок 16.

На центральной балке рамы имеются кольца 3 для установки и крепления пневморессор центрального пневматического подвешивания и отверстие 17 под центральный упор для установки и крепления горизонтальной тяги (рис. 3), которая вторым концом закреплена на раме кузова. На этой балке также имеются отверстия 14 для установки элементов подвешивания тяговых приводов (редукторов с электродвигателями) с одной стороны. С другой стороны с помощью регулировочных тяг тяговые приводы крепятся к концевым балкам.

На продольных балках крепятся сферические шарниры букс и буксовые амортизаторы.

В конструкции рамы предусмотрены различные кронштейны, втулки и другие силовые элементы для установки и крепления оборудования тележки и других систем, смонтированных на тележках.

Конструкция рамы немоторной тележки представлена на рис. 7. На центральной балке отсутствуют отверстия под центральный упор и установку элементов подвески тяговых приводов, а на концевых балках – кронштейнов для крепления тяговых приводов с другой стороны.

Кроме того, на продольных балках предусмотрены специальные кронштейны для установки штанг, к которым крепятся центральные амортизаторы, а на одной из концевых балок предусмотрен кронштейн для крепления центральной балки подвешивания головной и концевой секции кузова.

Буксовое подвешивание

Буксовое подвешивание предназначено для передачи боковых и продольных усилий, возникающих при движении вагона по рельсовой колее, снижения динамических усилий и ударных нагрузок от колёсной пары к раме тележки и уменьшения динамического воздействия колёс на рельсы.

На каждой тележке предусмотрено четыре узла буксового подвешивания.

Буксовое подвешивание обеспечивается с одной стороны буксовыми пружинами, а с другой стороны – буксовыми амортизаторами.

Буксовый амортизатор (гидравлический гаситель колебаний) предназначен для гашения колебаний, возникающих между колёсными парами и рамой тележки при движении вагона.

Привод тяговый

Кинематическая схема привода от электродвигателя на колёсную пару представлена на рис. 14.

Передача вращающего момента осуществляется по схеме:

электродвигатель 11 – диск ведущий 10 – палец 9 – обойма 8 – втулка упругая 7 – диск ведомый 6 компенсационной муфты – вал-шестерня редуктора 5 – шестерня 4 – выходной вал 3 – передаточный механизм 2 – ось колёсной пары 1.

На моторной тележке (рис. 3) установлено два тяговых привода с электродвигателями 23, редукторами 20 и передаточными механизмами 21.

Крепление приводов к концевым балкам рамы осуществляется с помощью регулировочных тяг, которыми регулируется расстояние между осью колёсной пары и выходным валом.

Редуктор крепится к концевой балке с помощью регулировочных тяг. Крепление тяг выполнено шарнирным.

Через корпус редуктора, электродвигателя и концевую балку пропущен предохранительный трос.

Между электродвигателем и редуктором установлена компенсационная муфта 7 и переходной фланец 4 (рис. 11). Крепление фланца к электродвигателю и редуктору осуществляется болтами. В нижней части фланца имеется отверстие, закрытое пробкой, для слива масла. В верхней части – пробка для заправки и сапун 8.

Муфта компенсационная предназначена для передачи крутящего момента от электродвигателя к редуктору, а также для предохранения деталей привода от динамических перегрузок при увеличении крутящего момента более допустимого.

Муфта (рис. 13) состоит из ведущего диска 2, пальцев 3 и 11, упругой втулки 9, ведомого диска 10, обоймы 4, стопорной планки 6, болтов 5, Стопорной шайбы 7 и колец 8.

Крутящий момент через муфту передаётся следующим образом: от электродвигателя через ведущий диск 2, палец 3, упругую втулку ведущего диска, обойму 4, упругую втулку 9, палец 11 ведомого диска, ведомый диск 10 и далее – вал шестерни редуктора.

Редуктор

Редуктор предназначен для передачи крутящего момента от электродвигателя на колёсную пару (рис. 12) и состоит из:

- разъёмного корпуса 7;

- вала-шестерни 5;

- промежуточной шестерни 13;

- выходного вала с зубчатым венцом 18;

Промежуточная шестерня 13 установлена на валу 3. Вал с подшипниками с двух сторон закрыт крышками.

Выходной вал вращается на шариковых и роликовых подшипниках и состоит из ступицы и зубчатого венца, скреплённых между собой болтами.

Корпус редуктора состоит из двух разъёмных частей – верхнего и нижнего картеров. В верхней части установлены вал-шестерня и промежуточная шестерня с валом. В нижней части установлен выходной вал, который соединён с осью колёсной пары.