Вимоги, пропоновані до деталей машин

МІНІСТЕРСТВО АГРАРНОЇ ПОЛІТИКИ УКРАЇНИ

БУДІВЕЛЬНИЙ КОЛЕДЖ ЖНАЕУ

ЧЕРНІВЕЦЬКИЙ БУДІВЕЛЬНИЙ ТЕХНІКУМ

ЛЬВІВСЬКОГО ДЕРЖАВНОГО АГРАРНОГО УНІВЕРСИТЕТУ

БУДІВЕЛЬНА ТЕХНІКА

навчальний посібник для самостійної роботи студентів з

Дисципліни для спеціальності 5.06010101

«Будівництво та експлуатація будівель і споруд»

З номінації: «Навчально-методичні матеріали

для забезпечення самостійної роботи студентів»

ЗМІСТ

Вступ_______________________________________________________________3

Розділ I. ДЕТАЛІ МАШИН

Загальні відомості

1.1 Вимоги, пропоновані до деталей машин_______________________________4

1.2. Тертя і корозія____________________________________________________6

З’єднання

2.1. Роз’ємні з'єднання_________________________________________________7

2.2. Нероз'ємні з'єднання______________________________________________12

Передачі

3.1. Загальні відомості________________________________________________14

3.2. Пасові передачі__________________________________________________16

3.3. Зубчасті передачі _________________________________________________17

3.4. Ланцюгові передачі ______________________________________________ 23

Деталі механічних передач

4.1. Осі та вали______________________________________________________26

4.2. Підшипники ____________________________________________________ 27

4.3. Муфти __________________________________________________________31

Розділ II. БУДІВЕЛЬНІ МАШИНИ

Загальні вимоги до будівельних машин

5.1. Уніфікація і стандартизація машин___________________________________37

5.2. Експлуатаційні вимоги_____________________________________________38

Продуктивність будівельних машин

6.1. Категорії продуктивності машин_____________________________________39

6.2. Продуктивність машин циклічної дії_________________________________ 40

6.3. Продуктивність машин безперервної дії_______________________________42

Загальні схеми будови машин

7.1. Приводи_________________________________________________________ 44

7.2. Ходове устаткування_______________________________________________47

7.3. Системи керування________________________________________________ 49

Транспортні засоби для будівництва

8.1. Класифікація транспортних засобів___________________________________52

8.2. Основні вимоги до транспортних засобів______________________________57

8.3. Допоміжні і спеціальні транспортні засоби____________________________ 58

8.4. Транспортування будівельної техніки і великогабаритних вантажів_______ 62

Вантажопідйомні машини

9.1. Спеціальні деталі і вузли вантажопідйомних машин____________________ 65

9.2. Найпростіші вантажопідйомні машини_______________________________ 68

9.3. Вантажозахватні пристрої__________________________________________ 72

9.4. Будівельні підйомники_____________________________________________ 75

9.5. Крани___________________________________________________________ 79

Транспортуючі і навантажувально-розвантажувальні машини

10.1. Конвеєри________________________________________________________90

10.2. Пневмотранспортні установки_____________________________________ 95

10.3. Навантажувачі циклічної дії_______________________________________97

10.4. Навантажувачі безперервної дії_____________________________________99

10.5. Пневматичні розвантажувачі_____________________________________ 100

Машини для земляних робіт

11.1. Загальні відомості______________________________________________ 102

11.2. Машини для підготовчих робіт__________________________________ 102

11.3. Землерийно-транспортні машини__________________________________ 105

11.4. Одноковшеві ескаватори_________________________________________ 112

11.5. Багатоковшеві екскаватори________________________________________118

11.6. Машини для ущільнення ґрунту___________________________________ 121

11.7. Машини для водовідливу і водозниження___________________________ 124

11.8. Машини для гідромеханічної розробки ґрунту_______________________ 127

11.9. Машини для розробки мерзлих ґрунтів_____________________________ 128

Машини та обладнання для бурових і пальових робіт

12.1. Способи буріння і область їхнього застосування______________________132

12.2. Механізми та машини для буріння, їхні робочі органи_________________133

12.3. Машини для улаштування пальових основ___________________________134

Дробильно-сортувальні машини та обладнання

13.1. Сутність процесу і класифікація машин для дроблення будівельних матеріалів___________________________________________________________143

13.2. Конструкції дробарок та область їхнього застосування________________ 144

13.3. Машини для сортування матеріалів_________________________________147

13.4. Пересувні дробильно-сортувальні установки________________________148

Машини та обладнання для бетонних і залізобетонних робіт

14.1. Змішувальні машини_____________________________________________152

14.2.Машини та обладнання для транспортування бетонних сумішей і розчинів_156

14.3. Обладнання для виготовлення арматурних конструкцій_______________ 159

14.4. Машини та обладнання для укладання і ущільнення бетонної суміші____ 163

Ручні машини для будівельних і монтажних робіт

15.1. Класифікація ручних машин і область їхнього застосування____________170

15.2. Конструкції ручних машин________________________________________171

Машини та обладнання для опоряджувальних робіт

16.1. Загальні відомості про опоряджувальні роботи_______________________180

16.2. Машини та обладнання для штукатурних і малярних робіт_____________181

16.3. Машини для обробки підлог_______________________________________187

16.4. Машини і механізми для покрівельних робіт_________________________190

Основи експлуатації будівельних машин

17.1. Виробнича експлуатація__________________________________________193

17.2. Технічна експлуатація____________________________________________194

Додатки ________________________________________________________200

Висновки________________________________________________________212

Література ______________________________________________________213

ВСТУП

В усі часи невід’ємною складовою частиною діяльності людини являлось будівництво. При спорудженні власного житла, величних храмів, річкових, морських портів і зрошувальних систем, при переміщенні вантажів завжди надійним помічником людини були найрізноманітніші механізми і пристосування, які за період діяльності людини перетворились в досить складні і високопродуктивні машини.

В наш час одним із ведучих факторів у вирішенні задач скорочення собівартості і термінів будівництва, підвищення продуктивності праці і загальної ефективності будівельного виробництва є комплексна механізація будівельно-монтажних робіт. Широкому впровадженню комплексної механізації в будівельне виробництво сприяє насичення будівництва необхідною кількістю високопродуктивних машин, освоєння виробництва ряду нових типів машин, розширення технологічних можливостей засобів механізації і вдосконалення організації їх ефективного використання.

При вивченні дисципліни «Будівельна техніка» важливо не тільки добре засвоїти відомості про призначення, будову та роботу машин і агрегатів, але і зрозуміти конструктивні особливості основних складальних одиниць, можливості їх вдосконалення, щоб не обмежити свою роль на виробництві пасивним виконанням безпосередніх обов’язків, а бути готовим і здатним прийняти участь у вдосконаленні механізмів, машин, технологічних процесів, що направлені на вирішення технічних задач, на прискорення технічного прогресу. Цьому в значній мірі може допомагати ознайомлення з новітніми конструкціями машин, досягнення передової технології і результати наукових досліджень.

На сьогоднішній день Україна виробляє багато різних машин і механізмів, які застосовуються в будівництві для виконання різних робіт в найкоротші строки і з високою якістю.

Розділ I. ДЕТАЛІ МАШИН

І. ЗАГАЛЬНІ ВІДОМОСТІ

Машини, розглянуті в даному підручнику, складаються з великої кількості окремих частин. Найпростіші частини машин, виготовлені без застосування складальних операцій, називаються деталями. Багато з деталей різних по призначенню машин мають однакову конструкцію, виконують однакові функції, перебувають в однакових або тотожних умовах роботи. Тому вивчення різних машин доцільно починати з розгляду будови, роботи й призначення цих деталей.

До таких деталей відносяться деталі різних з'єднань і передач.

Вимоги, пропоновані до деталей машин

Залежно від призначення й умов виробництва деталі будівельних машин виготовляються із чавунних і сталевих виливків, зі сталевих поковок і прокату, з виливків, прокату й штампованих заготовок, виконаних зі сплавів кольорових металів, а також із пластмас.

Найпоширенішими матеріалами для виготовлення деталей будівельних машин є чавун і сталь, їх називають чорними металами.

Широке застосування при виготовленні багатьох деталей машин одержав чавун, що володіє гарними ливарними якостями, невисокою вартістю й достатньою міцністю. Складні по конфігурації корпусні й інші деталі відливаються з так називаного сірого чавуну, що являє собою залізовуглецевий сплав. При остиганні цього сплаву значна частина вуглецю виділяється з нього у вигляді графіту, що рівномірно розподіляється по перетині виливки й надає чавуну сірі кольори. Деталі, виготовлені із сірого чавуну, мають обмежену міцність при виникненні в них дотичних напружень (вигин, кручення) або при впливі на них ударних навантажень.

Для виготовлення складних за формою деталей, у яких виникають значні дотичні напруження, застосовуються виливки з високоміцного й ковкого чавуну, що володіють великою міцністю внаслідок регулювання процесів виділення вуглецю при остиганні виливка або при її наступній термічній обробці.

Сталь (ливарна або прокатна) застосовується для виготовлення деталей, що навантажуються більше. Але порівняно погана плинність у рідкому стані, значна усадка при остиганні і підвищеній вартості сталі обмежують її застосування. Тому зі сталі відливаються в основному великі й складні за формою деталі будівельних машин. Це ходові рами, станини, ковші великих екскаваторів, корпуса каменедробарок, а зі спеціальних зносостійких високомарганцевих сталей - зуби ковшів екскаваторів, робочі органи каменедробильних машин і т.д.

Сильно навантажені деталі більш простих форм виготовляються в основному із прокату, матеріалом якого слугують вуглецеві стали звичайної якості, вуглецеві якісні конструкційні, леговані конструкційні, а для найбільш навантажених деталей - високолеговані сталі.

Виготовляти деталі із прокату можна безпосередньо механічною обробкою й куванням або штампуванням з попереднім нагріванням. Останній спосіб раціональніше, так як він забезпечує правильне розташування волокон металу усередині деталі, дозволяє заощаджувати метал внаслідок скорочення відходів і скорочує затрати праці при механічній обробці. Для підвищення міцності й твердості виготовлених зі сталі деталей їх зазвичай піддають термічній обробці (загартуванню, відпустці або нормалізації).

З кольорових металів найбільше застосування при виготовленні деталей будівельних машин знаходять мідь, алюміній, олово, свинець, цинк. Застосовуються вони у вигляді сплавів (алюмінієві сплави, латунь, бронза, бабіт та ін.).

Через дефіцитність кольорових металів їх часто заміняють чорними. Так, у ряді випадків деталі підшипників ковзання виготовляються з антифрикційних чавунів, а бронза й бабіт застосовуються для найбільш навантажених і відповідальних деталей при великих швидкостях обертання валів.

У будівельному машинобудуванні крім металів застосовуються й інші матеріали, наприклад, пластмаса, гума, скло, азбест, деревина. Найбільше широко застосовуються пластмаси, що являють собою високомолекулярні органічні сполуки, які отримують на основі синтетичних смол. Зазвичай пластмаси містять наповнювачі - азбест, тканину, папір і т.д. У такому випадку смоли служать зв'язувальною речовиною, а наповнювач надає деталі певні якості.

Застосування пластмас у будівельному машинобудуванні невелике й обмежується в основному фрикційними, антифрикційними й електроізоляційними деталями, такими, наприклад, як накладки в гальмах і фрикційних муфтах, деталі ущільнювальних пристроїв та ін.

Уніфікація й стандартизація машин і деталей дають можливість одержати максимальну взаємозамінність деталей і мінімальну номенклатуру машин. Тому основні параметри будь-якої машини, що випускає нашою промисловістю, регламентуются типізованими рядами або ДЕСТами, а розміри, матеріал і якість виготовлення деталей майже завжди обумовлені відповідним стандартом.

При виготовленні будь-якої деталі абсолютно точно забезпечити її розміри неможливо, та

і не потрібно.А можливі при виготовленні деталей відхилення від заданих номінальних розмірів установлюються ДЕСТом, допуском на виготовлення і передбачену посадку.

Допуском називається різниця між найбільшими й найменшим граничними розмірами.

Поле допуску визначається як зона між верхніми й нижнім граничними відхиленнями.

Посадкою називається характер сполучення двох деталей (обумовлений різницею їхніх розмірів), що створює більшу або меншу волю їхнього відносного переміщення або ступінь опору взаємному зміщенню.

Допуск визначається необхідним ступенем точності деталі й економічною доцільністю одержання цієї точності. Чим менше допуск, тим ретельніше потрібно обробляти деталь, а отже, вартість її буде вище.

ДЕСТами у цей час передбачено, залежно від розмірів деталі, 9, 10 або 12 класів точності (для кожного діапазону розмірів), пронумерованих у порядку убування точності.

Деталі будівельних машин виготовляються в основному по 3, 4 й 5 класам точності.

Тертя і корозія

Між суміжними деталями завжди виникає сила тертя, що залежить від якості поверхні деталей (ступеня шорсткості) і властивості матеріалу, а також від сили, з якої деталі притискаються одна до іншої, тобто нормального тиску між поверхнями.

З теорій, що пояснюють сутність процесу тертя, найпоширенішої є молекулярно-механічна. Вона розглядає тертя як сукупність опорів: опору деформації виступів, що стикаються при переміщенні поверхонь деталей, і опору, що виникає в результаті дії молекулярних сил.

Відповідно до цієї теорії, чистота обробки деталей, якість і спосіб змащення поверхонь, що труться, значно впливають на характер тертя, у ньому можуть переважати механічні або молекулярні сили.

У рухомих з'єднаннях прагнуть зменшити силу тертя, оскільки вона заважає руху, збільшуючи витрату енергії. Досягається це зменшенням шорсткості, застосуванням антифрикційних матеріалів, роз'єднанням поверхонь шаром змащення.

При відсутності змащення поверхонь, що труться (як це буває в гальмах і більшості фрикційних муфт) виникає так зване сухе тертя, при якому основними стають механічні сили, а при повному розділенні тертьових поверхонь шаром змащення тертя називається рідинним. Рідинне тертя досягнути важко й тому у звичайних умовах роботи сполучених деталей машин доводиться мати справу із проміжними видами тертя - напівсухим або напіврідинним.

При таких видах тертя тертьові поверхні окремими своїми частинами (або в окремі періоди часу) безпосередньо контактують між собою, що приводить до зношування цих поверхонь.

На поверхню деталей машин негативно впливає й навколишнє середовище. Вплив вологи й кисню атмосфери приводить до окислювання й руйнування поверхні металевих деталей, до так званої корозії, особливо небезпечної для будівельних машин.

З'ЄДНАННЯ

Окремі частини машин і їхніх деталей можуть з'єднуватися між собою як рухомо, так і нерухомо.

У рухомих з'єднаннях відносне положення деталей може змінюватися, а в нерухомих - воно постійно.

У свою чергу нерухомі з'єднання можуть бути рознімними й нероз'ємними.

До рознімних з'єднань відносяться різьбові, що виконуються за допомогою різьбових деталей (болти, гайки, гвинти, шпильки), з'єднання за допомогою шпонок, шліцеві, штифтів і клинів, а також з'єднання, виконані за допомогою посадок з гарантованим натягом.

Нероз'ємні з'єднання для розбирання вимагають руйнування з'єднуючих деталей. До них відносяться зварні й заклепувальні з'єднання, а також з'єднання, виконані пайкою і склеюванням.

Роз’ємні з'єднання

Різьбові з'єднання.Різьбові з'єднання відносяться до найпоширеніших з'єднань.

Основою всякого різьбового з'єднання є гвинтова пара, тобто гвинт і гайка, що з'єднуються між собою за допомогою гвинтової поверхні різьби.

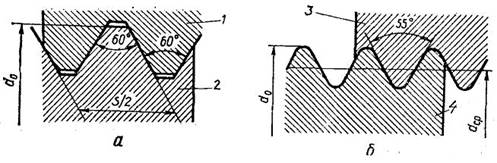

Для кріпильних деталей різьбових з'єднаннь застосовуються тільки праві однозахідні метричні різьби трикутного профілю (див. рис. 2.1, а). У різьбових з'єднаннях труб застосовуються також одназахідні трикутні різьби, але з іншим кутом профілю й без зазорів при вершині, що збільшує щільність з'єднання (рис. 2.1, б).

В окремих випадках для з'єднання мастилопроводів й установки маслянок застосовуються так звані конічні різьби, що гарантують щільність і швидкість з'єднання.

Метричні різьби, що застосовуютьсяі для кріпильних деталей, можуть мати при тім же зовнішньому діаметрі різний крок гвинтової лінії, залежно від чого вони мають назву основних або дрібних (мелких).

Рис. 2.1. Профіль трикутної різьби: а – метрична різьба; б - трубна різьба;

1 - гайка; 2 - болт; 3 - муфта; 4 - труба

Рис. 2.2. Болтове з'єднання під навантаженням:

1 - болт; 2 - гайка

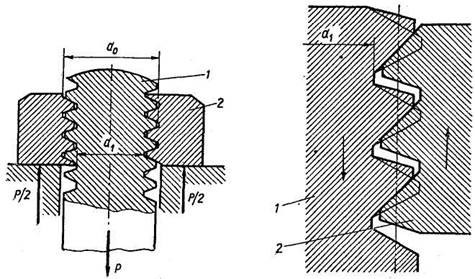

Витки різьби при роботі гвинтової пари (при затягуванні гайки або при передачі зусилля) навантажені осьовою силою, що прагне зім'яти бічну поверхню витків і зігнути їх або зрізати біля основи, як це показано на рис. 2.2. Небезпечним перерізом самого гвинта є мінімальний його перетин, тобто перетин по внутрішньому діаметрі різьби d1 (рис. 2.2).

По своїй конструкції різьбові кріпильні деталі діляться на болти,гвинти, шпильки й гайки.

Болт являє собою циліндричний стержень, який має на одному кінці головку (зазвичай шестигранної форми), а на іншому кінці різьбу, на яку нагвинчується гайка (зазвичай також шестигранна). З'єднання деталей за допомогою болта (болтове) показане на рис. 2.3, а.

Гвинтом називають той самий болт, але який кріпить деталі без гайки, за рахунок вгвинчування його в одну з деталей. Гвинтове з'єднання показане на рис. 2.3, б.

Шпилькою називають циліндричний стержень, що має різьбу на обох кінцях. Одним кінцем шпилька (як і гвинт) угвинчується в одну з деталей, що з'єднують, а на другий її кінець нагвинчується гайка. Шпилькове з'єднання показане на рис. 2.3, в.

Гайкою називається деталь, що має отвір з різьбою і призначена для закріплення деталей, що з'єднують. Гайки можна нагвинчувати як на болти і шпильки, так і безпосередньо на з'єднуючі детали, якщо вони мають для цього відповідну різьбу (рис. 2.3, г).

|

Рис. 2.3. Різьбові кріпильні деталі:

а - болтове з'єднання;

б - гвинтове з'єднання;

в - шпилькове з'єднання;

г - з'єднання гака

Болти встановлюють в отвори деталей вільно (із зазором), або щільно, забезпечуючи точність зборки. У другому випадку стержень болта варто піддати механічній обробці. Такі болти називаються чистими на відміну від болтів, отриманих штампуванням, які називаються чорними.

Різьба на болтах, шпильках і гвинтах виготовляється в основному методом накатки, при якому профіль різьби виходить внаслідок пластичної деформації металу. Цей спосіб дає значну економію металу (у порівнянні з нарізною ріжучим інструментом), збільшує міцність різьби внаслідок ущільнення металу, та забезпечує відсутність тріщин, якими супроводжується різання.

Різьбові з'єднання крім достатньої міцності повинні бути забезпечені від самовідгвинчування, що можливо при знакозмінних навантаженнях і вібрації.

Менше піддані самовідгвинчуванню дрібні різьби, що мають менший кут підйому гвинтової лінії, а отже, і більший запас самогальмування, але й вони мають потребу в запобіганні від самовідгвинчування.

Такими запобіжними засобами проти самовідгвинчування є пружинні шайби, шплінти, що стопорять шайби, контргайки, а в дрібних кріпильних деталях різних приладів приклеювання кріпильних деталей.

Основні пристрої проти самовідгвинчування показані на рис. 2.4

Рис. 2.4. Засоби проти самовідгвинчування: а - пружинна шайба; б - шплінт;

в - фасонна шайба; г - гайка й контргайка

Шпонкові й шліцеві з'єднання. Шпонкові й шліцеві з'єднання застосовуються для передачі крутного моменту між валом і посадженими на нього деталями (зубчасті колеса, шківи, зірочки, муфти, барабани, маховики і т.д.). Деталі, що з'єднують, у шпонкових з'єднаннях зв'язуються шпонками. Шпонка встановлюється в спеціальний паз, зроблений на валу й у маточині, що з'єднується з валом деталі. За своєю формою (рис. 2.5) шпонка може бути клиновою, призматичною, сегментною або циліндричною.

Клинові шпонки забиваються в паз ударами молотка, що створює напружене з'єднання, у якому крутний момент передається від вала на маточину деталей за рахунок сил тертя. Таке з'єднання не тільки забезпечує передачу крутного моменту, але й утримує деталь на валу в осьовому напрямку. Однак цей вид з'єднання зміщує маточину щодо вала і викликає перекіс і радіальний зсув посадженої на вал деталі, тому його не можна застосовувати, якщо необхідно точно встановити деталі.

Рис. 2.5. Шпонкові з'єднання: а - клинова шпонка; б - призматична;

в - сегментна; г - циліндрична

Призматичні, сегментні й циліндричні шпонки створюють ненапружені з'єднання, забезпечуючи точну установку деталей на валу, але не виключають їхнього осьового зсуву. Передача крутного моменту в цих з'єднаннях забезпечується через бічні грані шпонки. Тому ці шпонкові з'єднання розраховуються на зминання по бічних поверхнях пазів і на зріз по поперечному перерізі шпонки (або на вигин).

Поперечні перерізи шпонок визначаються діаметром вала відповідно до ДЕСТу. Тому для передачі більших крутних моментів необхідно приймати більшу довжину шпонки, а іноді й установлювати кілька шпонок.

Різновидом напруженого багатошпонкового з'єднання є шліцеве з'єднання. Воно дозволяє передавати більші крутні моменти при невеликій довжині маточин деталей, що сидять на валу.

Різновидом напруженого багатошпонкового з'єднання є шліцеве з'єднання. Воно дозволяє передавати більші крутні моменти при невеликій довжині маточин деталей, що сидять на валу.

Для цього типу з'єднань вал фрезерують так, що проміжки між пазами утворять ряд розташованих по окружності виступів - шліців. Отвір маточини деталі, призначений для з'єднання з валом, роблять із відповідними пазами (рис. 2.6). За своєю формою шліци виготовляють прямобічними при паралельності бічних граней, евольвентними й трикутними із центруванням маточини по зовнішньому діаметрі вала, по діаметрі западин або по бічних поверхнях шліців.

Рис. 2.6. Шліцеве з'єднання

Шліцеві з'єднання мають ряд переваг у порівнянні зі шпонковим: краще центрування деталей, що з'єднують, більша навантажувальна здатність, менше ослаблення вала й менша напруга зминання (внаслідок впливу бічної поверхні шлицов). Прямобічні і евольвентні шліцеві з'єднання гостовані, вибираються залежно від діаметра вала й розраховуються на міцність так само, як і призматичні шпонки на зминання бічних поверхонь.

Нероз'ємні з'єднання

Основними нероз'ємними з'єднаннями, що застосовуються в будівельних машинах, є зварні з'єднання.

Найпоширенішими способами одержання цих з'єднань є електричне й газове зварювання.

Електричне зварювання буває дугове і контактне. У дуговому зварюванні метал плавиться від нагрівання його електричною дугою, а в контактному - за рахунок опору при проходженні струму через стик деталей, що зварюють. Дугове зварювання було запропоновано в 1882 р. російським винахідником Н. Н. Бенардосом, удосконалена інженером Н. Г. Славяновим й одержала широке поширення в усім світі завдяки роботам наших інженерів і вчених й, у першу чергу, колективу вчених Інституту Електрозварювання Академії наук Української РСР імені Є. О. Патона.

Широке виробництво спеціального устаткування, дроту й флюсів для автоматичного зварювання й високоякісних електродів для ручного зварювання дозволило застосовувати її практично у всіх випадках нероз'ємного з'єднання сталевих деталей. Завдяки простоті, надійності й низкою вартості електродугового зварювання вона стала не тільки основним способом нероз'ємних з'єднань, але й широко застосовується при виготовленні складних деталей, що виконувалися раніше методом виливка.

При з'єднанні встик стержнів і смуг, наприклад, при виготовленні ланок вантажних зварних ланцюгів, арматури залізобетону, для з'єднання труб, при зварюванні обідів коліс і тонколистового металу поряд з дуговою застосовується й контактне електрозварювання, у тому числі крапкова (точкова) й шовна. При контактному зварюванні прогріваються зварюють поверхности, що, за рахунок тепла, виділюваного при проходженні через них електричного струму. Нагрівання стиків деталей виробляється або до оплавлення їх, або до зварювального жару (пластичного стану) з наступним здавлюванням деталей.

При зварюванні тонколистового матеріалу, особливо при ремонтних роботах, поряд з електрозварюванням застосовується газове зварювання, при якому метал плавиться внаслідок прогріву його полум'ям газового пальника.

Для одержання нероз'ємних з'єднань застосовуються й заклепувальні з'єднання (рис. 2.7), у яких дві або кілька деталей з'єднуються заклепками. Кожна заклепка до її постановки в з'єднання являє собою циліндричний стержень (рідше трубку) з головкою (рис. 2.7, а).

Заклепка уставляється в просвердлені або пробиті пресом отвори в з'єднуючих деталях, частина стержня що виступає осаджується, утворюючи другу - замикаючу головку. Процес осаджування стержня й утворення замикаючої головки (клепка) може виконуватися вручну або машинним способом для малих діаметрів без нагрівання заклепки, а для більших - з обов'язковим нагріванням (гаряча клепка).

У наш час із розвитком зварювання застосування заклепувальних з'єднань різко скоротилося, тому що вони більше трудомісткі й вимагають більшої витрати металу (на 10-20 %) у порівнянні зі зварювальними з'єднаннями. В основному заклепувальні з'єднання застосовуються при нерухомих з'єднаннях важкозварюючих матеріалів (спеціальні сорти сталей, алюмінієві сплави і т.д.), коли нероз'ємне з'єднання після якогось строку експлуатації необхідно розібрати або, якщо в даних умовах клепка більше зручна й гарантує певні якості.

Рис. 2.7. Заклепувальні з'єднання:

а - утворення заклепувального з'єднання; б - однорядний шов в накладку; в - однорядний шов встик з однією накладкою; г- однорядний шов встик із двома накладками;

д - дворядний шов встик із двома накладками;

1 - заклепка із заставною головкою; 2 - замикаюча головка; 3 – карбівка

По призначенню заклепувальні з'єднання діляться на дві групи: міцні - до з'єднання пред'являються тільки вимоги міцності (металоконструкції й ін.) і щільні - крім міцності з'єднання повинне забезпечити й герметичність (казани, резервуари й т.д.).

Для досягнення щільності крайки деталей, що склепують, чеканять.

Заклепувальні з'єднання можуть виконуватися внахлестку, встык з однією накладкою й встык із двома накладками. Приклади з'єднання приведені на рис. 2.7.

Для скріплення деталей, виготовлених зі сплавів міді й білої листової сталі, застосовуються нероз'ємні з'єднання, що одержуються пайкою. При пайці деталі з'єднуються між собою легкоплавкими сплавами (у більшості випадків з олова).

Для скріплення пластмасових деталей між собою або пластмасових деталей зі сталевими застосовуються нероз'ємні клеєві з'єднання.

Останнім часом у зв'язку зі створенням спеціальних сортів різних клеїв застосування клеєвих з'єднань значно зростає.

ПИТАННЯ ДЛЯ САМОПЕРЕВІРКИ

1. Що називається деталлю?

2. Для виготовлення яких деталей застосовуються чавун, сталеві виливки, сталевий прокат?

3. Де застосовуються фрикційні і антифрикційні матеріали?

4. Що називається номінальним розміром і що таке допуск?

5. Які з'єднання називаються рознімними, які нероз'ємними?

6. Поясніть різницю між болтом, гвинтом і шпилькою.

7. Яке з'єднання називається шпонковим, а яке шліцевим?

8. Якими способами можна одержати зварене з'єднання?

ПЕРЕДАЧІ

Загальні відомості

Передачею називається пристрій, призначений для передачі механічної енергії на відстань. Залежно від способу передачі енергії розрізняють передачі механічні й передачі з перетворенням енергії (гідравлічні, електричні й пневматичні). У будівельних машинах найпоширенішими є механічні й гідравлічні передачі.

Залежно від способу передачі руху від привідного тіла обертання веденому розрізняють передачі тертям і зачепленням, а також передачі з безпосереднім контактом тіл обертання й передачі із гнучким зв'язком (рис. 3.1).

Передачі тертям з безпосереднім контактом тіл обертання звуться фрикційних (рис. 3.1, а), а із гнучким зв'язком - ремінних (рис. 3.1, б).

Передачі зачепленням при безпосередньому контакті можуть бути зубчастими (рис. 3.1, в) або черв'ячними (рис. 3.1, г), а із гнучким зв'язком - ланцюговими (рис. 3.1, д).

Рис. 3.1. Механічні передачі:

а - фрикційна; б - ремінна; в - зубчаста; г - черв'ячна; д - ланцюгова

Основним параметром будь-якої передачі є передаточне число (передаточне відношення) під яким розуміють відношення кутової швидкості ведучого тіла передачі до кутової швидкості її веденого тіла або відповідне відношення кількості обертів.

i = w1/w2 = n1/n2

При i>1 ведений вал передачі обертається повільніше ведучого, а при і<1 навпаки - швидше ведучого. У будівельних машинах застосовуються тільки передачі, у яких і>1, тобто сповільнюючі. Це необхідно для зменшення швидкості руху робочого органа машини при більших кутових швидкостях вала двигуна або для збільшення крутного моменту.

У багатьох випадках однією парою тіл обертання не можна забезпечити необхідне передаточне число. Тоді застосовують ряд послідовно з'єднаних передач - так звану багатоступінчасту передачу (рис. 3.2), у якій ведений вал першої пари є ведучим для другої і т.д.

Рис. 3.2. Багатоступінчаста (триступінчаста) передача

Загальне передаточне число такої передачі дорівнює добутку передаточних чисел окремих ступеней: для наведеного на рис. 3.2 прикладу його можна записати як

Ізаг = і1 і2 і3 = wдв/w1* w1/w2 * w2/w3

Тут і1- передаточне число пасової передачі; і2 і3 - передаточні числа першої і другої пари зубчастих коліс.

У сповільнюючих передачах, крутний момент на веденому валу завжди більше, ніж на ведучому, тому, що зниження швидкості забезпечує збільшення сили.

У будівельних машинах широко застосовуються всі види передач зачепленням, а іноді і пасові передачі. Фрикційні передачі застосування не отримали.

Пасові передачі

Пасова передача складається із ведучого і веденого шківів, розташованих на деякій відстані друг від друга і з'єднаних між собою нескінченним ременем, натягнутим на шківи (рис. 3.3, а). Завдяки тертю, що виникає між ременем і шківами, обертання привідного шківа передається веденому.

Залежно від форми поперечного переріза ременів розрізняють плоскоремінні (рис. 3.3, б), клиноремінні (рис. 3.3, в) передачі й передачі круглим ременем (рис. 3.3, г). У будівельній техніці застосовуються тільки клиноремінні передачі (рис. 3.4).

Рис. 3.3. Пасова передача:

а - схема пасової передачі;

б - плоскоременная;

в - клиноремінна;

г - передача круглим ременем

Рис. 3.4. Взаємодія сил при

клиноремінній передачі

Клинові ремені в перетині мають форму трапеції, що своїми бічними поверхнями дотикається бічних поверхонь канавок шківа (рис. 3.4). Глибина канавки робиться більше висоти перетину ременя, щоб між нижньою основою перетину ременя й дном канавки був зазор. Цим забезпечується заклинювання ременя в канавці, збільшуються зчеплення, а отже, і тягова здатність передачі. Клиноремінна передача володіє плавністю і безшумністю, малими габаритами й можливістю передавати більші зусилля внаслідок паралельного встановлення необхідної кількості ременів. Крім того, як і всяка пасова передача, клиноремінна передача охороняє механізм від перевантаження за рахунок еластичності ременів і можливості їхнього проковзування. У той же час властивість клиноремінної передачі виключає постійність передаточного числа і практично виключає можливість передавати дуже великі потужності.

Різний натяг ведучої і веденої гілки пасової передачі приводить до обов'язкового пружного проковзування ременя відносно шківа, через що передаточне число цієї передачі має такий вигляд:

і = w1/w2 = n1/n2 = D2/D1(1-e)

де D1 і D2 - діаметри ведучого і веденого шківів; е - коефіцієнт ковзання, що залежить від пружності й ступеня натягу ременя. При застосуванні стандартних гумовотканинних клинових ременів коефіцієнт е коливається від 0,01 до 0,02.

Зубчасті передачі

Поява зубчастої передачі ставиться до глибокої стародавності. Виготовлялися вони тоді з дерева. Менше колесо мало «шість стержнів» (окружність легко ділиться на шість частин), звідки і пішла назва шестерня, а більше колесо одержало назву зубчастого колеса.

Ці назви збереглися в технічній мові і дотепер.

Колеса зубчастих передач залежно від розташування їхніх геометричних осей можуть бути циліндричними, конічними або гвинтовими (рис. 3.5 ).

Рис. 3.5. Види зубчастих передач:

а - циліндрична зовнішнього зачеплення;

б - конічна; в - гвинтова; г - циліндрична внутрішнього зачеплення

Рис. 3.6. Эвольвентное зачеплення:

а - циліндричними колесами; б - рейкове зубчасте: 1 - профіль зуба; 2 - лінія зачеплення;

3 - ніжка; 4 - впадина; 5 - головка; 6 - міжосьова лінія; 7 - окружність впадин; 8 - початкова окружність; 9 - окружність виступів; 10 - пряма виступів; 11 - пряма впадин; 12 - початкова пряма

У всіх випадках обертання ведучого зубчастого колеса перетвориться в обертання веденого зубчастого колеса через натискання зубів першого на зуби другого.

Профіль зубів зазвичай виконується по евольвенті, окреслення якої забезпечує рівномірне обертання коліс, а отже, і постійне передаточне число.

Эвольвентное зачеплення показане на мал. 3.6.

Окружності, проведені із центрів зубчастих коліс і катящиеся одна по іншійій без ковзання, називаються початковими.

Окружність, проведена по вершинах зубів, називається окружністю виступів, а окружність, описана по западинах, називається окружністю западин.

Частини зубів між початковою окружністю й окружністю виступів називаються головками зубів, а нижні частини, між початковою окружністю й окружністю западин, називаються ніжками зубів.

Відстань між однойменними точками двох сусідніх зубів, виміряна по дузі початкової окружності, називається кроком зачеплення.

Основним параметром зубчастого зачеплення є величина, що називається модулем зачеплення. Виміряється модуль у миліметрах й являє собою відношення кроку зачеплення до числа П:

m = t/ П

Довжина початкової окружності дорівнює добутку кроку на число зубів:

П*d = t*z

звідси діаметр початкової окружності

d = t/ П*z = m*z

Висота головки зуба h у стандартному зачепленні дорівнює m. Тому діаметр окружності виступів, тобто зовнішній діаметр колеса,

D = m * (z+2)

Висота ніжки зуба h2 для забезпечення зазору між головкою зуба й дном западини робиться більше m і залежить від точності виготовлення зубчастого колеса або шестeрні. Зазвичай h2 = 1,25 * m.

Кочення коліс зубчастої передачі відбувається без проковзування, звідси

і = w1/w2 = d1/d2 = z2m/z1m = z2/z1

тобто передаточне число зубчастої пари дорівнює відношенню числа зубів веденого колеса до числа зубів шестeрні.

Точка контакту між двома зубами в евольвентнім зачепленні переміщається по прямій, що має називу лінія зачеплення. На рис. 3.6, а, лінія зачеплення показана штриховою лінією.

Для перетворення обертового руху в поступальний (наприклад, рейковий домкрат) часто використовують зубчасте зачеплення, у якого радіус колеса нескінченно великий.

Таке зачеплення показане на рис. 3.6, б, і має назву рейкового зубчастого зачеплення. У цьому зачепленні початкова окружність шестерні перекочується без ковзання по початковій прямій рейки; евольвента зубів набуває прямолінійну форму, а зуби одержують форму трапеції з кутом нахилу бічних сторін, що рівні куту зачеплення.

Всі циліндричні зубчасті передачі мають постійність передаточного числа, компактність і великий діапазон передачі потужностей. Коефіцієнт корисної дії цих передач залежить від точності й чистоти поверхні зубів, а також від способу змащення і перебуває для закритих передач у межах n=0,97....0,99.

Розглянуті вище передачі при великих швидкостях обертання сильно шумлять. Це пояснюється одночасністю входу й виходу із зачеплення чергової пари зубів. Тому у швидкісних передачах для зменшення шуму й підвищення плавності застосовуються колеса з розташуванням зубів під кутом (мал. 3.7). Таке розташування збільшує число зубів, що одночасно перебувають у зачепленні, і навантаження кожного зуба стає поступовим, що скорочує динамічність і зменшує навантаження та шум.

Рис. 3.7. Колеса:

а - косозубі; б - шевронні

Саме циліндричне колесо при похилому розташуванні зубів перетворюється, по суті справи, у багатозахідний гвинт. Залежно від кута нахилу зуба передачі прийнято називати косозубими (при малих кутах), зі спіральним зубом (при кутах, близьких до 45°) і черв'ячними (при кутах, близьких до 90°).

При похилому розташуванні зубів у передачі з'являється осьова сила А, що прагне зрушити колесо (і шестерню) уздовж осі. У результаті цього збільшується втрата на тертя і ускладнюється конструкція опор вала. Тому при передачі більших окружних зусиль застосовуються так звані шевронні зубчасті колеса із зубами, що мають протилежний нахил (мал. 3.7, б). Як видно з малюнка, осьові зусилля в такому колесі взаємно врівноважуються і на опори не передаються. Однак виготовлення таких коліс значно складніше, ніж косозубих, тому застосовуються вони рідко.

Для передачі обертаючого моменту між валами, осі яких перетинаються під кутом, застосовуються конічні передачі.

Найбільше поширення мають передачі з міжосьовим кутом 90° (рис. 3.5, б). Зуби конічних коліс можуть бути прямими, косими або криволінійними. Їхні профілі виконуються також по евольвенті, але перетин зуба зменшується в міру наближення до вершини конуса. Тому крок і модуль зуба по його довжині міняються, маючи найбільше значення на максимальних діаметрах початкових конусів.

Передаточне число пари конічних зубчастих коліс визначається так само, як і у циліндричних колесах:

і = w1/w2 = n1/n2 = z2/z1 = tg ф

ККД конічних передач трохи нижче, ніж циліндричних і знаходиться в межах 0,94....0,96.

Якщо необхідно одержати велике передаточне число в передачі обертаючого моменту між перехресними валами, застосовуються передачі, які звуться черв'ячними (мал. 3.8). Черв'ячна передача являє собою зубчасто-гвинтову передачу й складається із черв'яка - гвинта із трапецевидною різьбою- і черв'ячного колеса - косозубого колеса із зубами спеціальної форми. При обертанні черв'яка його витки, що перебувають у контакті із зубами колеса, давлять на них і змушують повертатися колесо. Для забезпечення постійного й рівномірного руху необхідно, щоб осьовий крок черв'яка дорівнював торцевому кроку черв'ячного колеса.

Передаточне число черв'ячної передачі можна виразити як відношення числа зубів колеса zк до числа заходів черв'яка – zч :

іч = w1/w2 = n1/n2 = zк/zч

Так як число зубів колеса може бути значним (50- 100), а черв'як однозаходним, то однією черв'ячною парою легко можна одержати велике передаточне число.

Можливість одержання великого передаточного числа, компактність, плавність і безшумність є незаперечними перевагами черв'ячної передачі.

Рис. 3.8. Черв'ячна передача:

1 - черв'як; 2 - черв'ячне колесо

Істотним її недоліком є низький ККД 0,7...0,75, що пов'язане з великим тертям, та необхідність застосування дорогих антифрикційних матеріалів (бронзи) для виготовлення черв'ячного колеса, щоб це тертя зменшити.

Цим пояснюється порівняно рідке застосування черв'ячних передач особливо в механізмах, що передають великі потужності.

Якщо необхідно одержати великі передаточні числа, зазвичай використовують багатоступінчасті зубчасті передачі в основному із циліндричними зубчастими парами.

Передачі зачепленням залежно від конструкції машини можуть бути відкритими (при розташуванні зовні) або закритими (при розташуванні усередині корпуса).

Відкриті передачі працюють у більш тяжких умовах, піддаються засміченню, гірше змазуються й більше зношуються. Тому вони виконуються менш точними й менше навантажуються.

Закриті передачі більш компактні, надійно змазуються й можуть бути повністю захищені від забруднення, що особливо важливо для будівельних машин. Навантажувальні можливості й довговічність передач залежать від їхньої конструкції й режиму роботи передачі.

Закриті передачі, що застосовуються в будівельних машинах виконуються або убудованими в машину (і вони розташовуються усередині її корпусних деталей), або у вигляді самостійних органічно не пов'язаних з машиною вузлів, які мають назву редуктори.

Редуктори випускаються промисловістю як самостійні вироби. Вони стандартизовані й можуть бути встановлені в будь-якій машині у відповідності зі своїми параметрами.

Редуктори випускаються одне-, двох-, трьох- і багатоступінчастими з різними зубчастими передачами (циліндричними, конічними, черв'ячними, конично-циліндричними і т.д.) і практично з будь-яким передаточним числом. Основними параметрами редуктора є передаюча потужність, передаточне число та кількість обертів привідного вала. У машині можна встановлювати тільки той редуктор, що відповідає їй по всіх своїх параметрах.

Рис. 3.9. Редуктори: а - загальний вид циліндричного редуктора (верхня кришка знята); б - загальний вид черв'ячного редуктора; в - кінематична схема циліндричного редуктора; г - те ж, черв'ячного

У редукторах передачі розташовуються усередині корпусів спеціальної конструкції. Нижня частина корпуса редуктора зазвичай заповнюється маслом, рівень якого контролюється спеціальною мірною лінійкою - щупом. При обертанні коліс частина з них, занурюючись в масляну ванну редуктора, піднімає масло й розприскує його, забезпечуючи змащення тертьових поверхонь. Корпуси редукторів забезпечуються опорними лапами для кріплення до фундаментів або рам, гаками або рим-болтами для монтажу і ребрами для збільшення тепловіддачі.

На рис. 3.9 показані схеми й зовнішній вигляд деяких редукторів.

Ланцюгові передачі

При порівняно більших міжосьових відстанях, коли недоцільно використати зубчасті передачі через їхню громіздкість і пасові передачі - у зв'язку з вимогами компактності або сталості передаточного числа, застосовуються ланцюгові передачі.

Ланцюгова передача складається з розташованих на деякій відстані друг від друга двох коліс, що мають назву зірочок, і ланцюга, що їх охоплює (рис. 3.10, а). Обертання привідної зірочки перетвориться в обертання веденої зірочки при зчепленні зірочок з ланками ланцюга і передачі окружного зусилля через натягнутий ланцюг.

Рис. 3.10. Ланцюгова передача:

а - загальний вид; б - конструкція втулочно-роликового ланцюга; 1 - привідна зірочка; 2 - ведена зірочка; 3 - зовнішня ланка; 4 - внутрішня ланка; 5 - вісь; 5 - втулка; 7 - ролик

Ланцюгові передачі, що працюють при великих навантаженнях і швидкостях, поміщають у спеціальні кожухи (картери), у яких вони постійно й добре змазуються й захищаються від забруднення.

Передаточне число ланцюгової передачі визначається, як й у будь-якій передачі, зачепленням:

і = w1/w2 = n1/n2 = z2/z1

де - z1 - z2 кількість зубів привідної і веденої зірочок передачі.

В якості приводних ланцюгів зазвичай застосовуються роликові, втулкові, зубчасті й гачкові ланцюги.

Втулочно-роликовий ланцюг (рис. 3.10, б) складається із зовнішніх 3 і внутрішніх 4 ланок, з'єднаних попарно за допомогою осей 5 і втулок 6. Кожна пара ланок вільно повертається щодо іншої.

У роликовому ланцюзі на втулки надягнуті ролики 7, яких немає у втулковому ланцюзі. Ролики під час набігання на привідну 1 і ведену 2 зірочки провертаються, зменшуючи тим самим зношування зубів.

При великих окружних зусиллях застосовуються двох- і трьохрядні роликові ланцюги, конструкція яких аналогічна розглянутій.

Передача зубчастим ланцюгом показаний на мал. 3.11, а. Там же показана форма ланок й їхнє положення на зубах зірочки. Зубчастий ланцюг також складається з набору ланок - пластин, шарнірно зв'язаних між собою осями. Зубчасті ланцюги допускають більші швидкості руху, чим роликові, менше шумлять, але складніше у виготовленні і значно важче.

Рис. 3.11. Ланцюга:

а - зубчасті; б - гачкові

Деталі приводних ланцюгів робляться зі спеціальних сортів легованих сталей і піддаються термічній обробці, що забезпечує необхідну міцність і довговічність ланцюгів.

У деяких малонавантажених тихохідних і невідповідальних передачах застосовуються показані на рис. 3.11, б литі гачкові ланцюги, ланки яких виготовляються з ковкого чавуну.

Всі ланцюгові передачі вимагають постійного догляду (змащення, регулювання) і виходять із ладу в основному через зношування шарнірів ланцюгів, що приводить до збільшення кроку й подовженню самого ланцюга.

Крім розглянутих вище передач, що мають постійне або умовно постійне передаточне число і широко застосовуваних у конструкціях будівельних машин, у верстатобудуванні й приладобудуванні застосовуються передачі зі змінним передаточним числом - так звані варіатори. Найбільше поширення мають фрикційні варіатори, що застосовуються в тих випадках, коли необхідно плавно змінювати кутову швидкість веденого колеса або одержати реверсивну передачу.

Рис. 3.12. Зміна передатного відношення фрикційними варіаторами:

а - переміщенням ролика по радіусі диска; б - поворотом сферичного диска;

в - поворотом проміжних роликів; г- одночасним зближенням щік одного шківа і розведенням щік іншого

Схематична конструкція деяких фрикційних варіаторів показана на рис. 3.12. У всіх цих варіаторах зміна кутової швидкості відбувається при відповідному переміщенні привідних дисків щодо ведених у напрямках, показаних на схемах стрілками; при цьому радіус контакту передачі міняється, а отже, міняються й діаметри кочення веденого й ведучого елементів, що викликає зміну передатного відношення передачі.

ПИТАННЯ ДЛЯ САМОПЕРЕВІРКИ

1. Приведіть приклади механічної передачі.

2. Переваги та недоліки передач тертям.

3. Що називається передаточним числом передачі?

ДЕТАЛІ МЕХАНІЧНИХ ПЕРЕДАЧ

Осі та вали

Для підтримки обертових деталей (шківи, зубчасті колеса, зірочки, блоки, котки, барабани і т.д.) служать осі. Вони можуть бути обертовими (разом із установленими на них деталями) або необертовими (відносно яких обертаються встановлені на них деталі). Осі сприймають навантаження від розташованих на них деталей і працюють на вигин.

Деталі, які на відміну від осей в основному призначені для передачі моментів, називаються валами. Вали, що несуть на собі деталі, через які передається обертаючий момент, сприймають від цих деталей навантаження й тому працюють одночасно на крутіння й вигин.

Осі являють собою прямі (у більшості випадків змінного перетину) стержні, а вали можуть бути як прямими, так і колінчатими та гнучкими (рис. 4.1).

Осі і вали обертаються відносно опор, що називають підшипниками. Ті частини осей або валів, якими вони безпосередньо лягають на опори, називаються цапфами. Цапфа, що перебуває на кінці вала або осі, має назву кінцевої цапфи або шипа, а розташована в середній частині - шийки. Якщо кінцева цапфа передає опорі осьове навантаження, її називають п'ятою.

Осі мають зазвичай круглий перетин, діаметр якого по довжині найчастіше перемінений. Пояснюється це, з одного боку, прагненням одержати деталь рівної міцності на всіх її ділянках, а з іншого, необхідністю фіксувати при зборці встановлюючі на вісь деталі. У результаті цього вісь найчастіше здобуває форму ступінчатого циліндра, ніби то складеного із з'єднаних між собою циліндричних ділянок.

Осі мають зазвичай круглий перетин, діаметр якого по довжині найчастіше перемінений. Пояснюється це, з одного боку, прагненням одержати деталь рівної міцності на всіх її ділянках, а з іншого, необхідністю фіксувати при зборці встановлюючі на вісь деталі. У результаті цього вісь найчастіше здобуває форму ступінчатого циліндра, ніби то складеного із з'єднаних між собою циліндричних ділянок.

Виготовляються осі зазвичай з конструкційних або якісних вуглецевих сталей, а розміри поперечного перерізу осей задаються з умов розрахунку на міцність по максимальному згинаючому моменті. Вісь розглядають при цьому як балку на шарнірних опорах.

Рис. 4.1. Осі і вали:

а - необертова вісь;

б - обертова вісь;

в - гладкий прямий вал;

г - східчастий прямий вал;

д - колінчатий вал;

е - гнучкий вал

В обертовій осі, навіть при постійному навантаженні, напруги міняються по симетричному циклі, тому за інших рівних умов вона повинна мати більший діаметр, чим нерухома. Вали, як і осі, виготовляють в основному з вуглецевих і легованих конструкційних сталей. У необхідних випадках вали розраховують не тільки на міцність, але й на твердість і коливання. Небезпечними перерізами валів і осей зазвичай є перетини в місцях переходу одного діаметра до іншого, тобто ті перетини, де відбувається концентрація напруг. Це враховується при розрахунку валівна міцність, але не виключає їхніх поломок по цих перетинах при перевантаженнях або дефектах виготовлення, до яких можна віднести відсутність голтелей (радіусів) або їхнє зменшення (підрізування), зниження чистоти поверхні або дефекти термічної обробки.

Підшипники

Підшипниками називаються деталі, які сприймають і передають на рами, корпуси або станини опорні реакції, що виникають на цапфах валів й обертових осей. По роду тертя підшипники діляться на підшипники ковзання й підшипники кочення.

Підшипники ковзання. По своїй конструкції підшипники ковзання діляться на нероз'ємні (глухі) і рознімні. Нероз'ємні відносяться до найпростіших підшипників, що застосовуються при невеликих кутових швидкостях обертання валів і осей. Виконуются вони (рис. 4.2) у вигляді втулок 1 з антифрикційних матеріалів, запресованих безпосередньо в корпусну деталь (раму або станину) або в окрему деталь, що прикріплюється до рами. Головний недолік всіх цих підшипників полягає в тому, що усунути збільшений зазор, утворений у результаті зношування втулки і цапфи, можна тільки заміною втулки.

Рис. 4.2. Підшипник ковзання глухий:

1 - антифрикційна втулка;

2 - корпус підшипника

Рис. 4.3. Підшипник ковзання рознімний:

1 - корпус; 2 - кришка; 3 - вкладиш верхній; 4 - вкладиш нижній; 5 - набір прокладок

Більше сучасними є рознімні підшипники, конструкція одного йз яких показана на рис. 4.3. Цей підшипник складається з корпуса 1 і кришки 2, між ними болтами затиснуті нижній 4 і верхній 3 вкладиші. Вкладиші підшипника виготовляються з антифрикційних матеріалів або покриваються ними по внутрішній поверхні. У роз'єм між вкладишами перед їхнім розточенням установлюються металеві прокладки 5, які потім, у міру зношування тертьових частин, віддаляються, дозволяючи зменшувати зазор між цапфою й вкладишем.

Існує безліч й інші конструкції рознімних підшипників ковзання. Однак останнім часом застосування підшипників ковзання в будівельних машинах скоротилося через ряд недоліків, характерних для них: порівняно більші втрати енергії на тертя; необхідність використання дорогих антифрикційних матеріалів; порівняльна складність конструкції підшипників, призначених для роботи з більшими навантаженнями і при більших частотах обертання; більші розміри в осьовому напрямку; складність експлуатації. Однак підшипники ковзання мають і деякі незаперечні переваги: малі розміри підшипника в радіальному напрямку; працездатність при дуже великих швидкостях; безшумність; роз'ємність; працездатність у хімічно активних середовищах.

Значні втрати на тертя приводять до нагрівання підшипників, внаслідок чого погіршується змащення й підвищується зношування. Для збереження на тертьових поверхнях масляної плівки необхідно, щоб тиск, який подається на опорну поверхню підшипника, і швидкість обертання вала не перевищували припустимих величин, а змащення надходило в достатній кількості й належній консистенції.

Змащення підшипників ковзання може бути місцевим та централізованим, а по характеру дії - періодичним і безперервним.

При місцевому змащенні кожен підшипник змазується окремим мастильним пристроєм, а при централізованій - один пристрій розподіляє змащення між рядом підшипників.

У сучасних складних машинах зі швидкохідними валами основою стало централізоване змащення, при якому масло за допомогою масляного насоса під тиском нагнітається через масляні фільтри в підшипники. Виходячи з підшипників, масло надходить у маслозабірник, звідки знову забирається масляним насосом. У машинах, що працюють при високих температурних режимах, масло, крім того, охолоджується, проходячи через масляний радіатор. За такою схемою виконується, наприклад, змащення двигунів внутрішнього згоряння.

Більше простим способом безперервного змащення є змащення розбризкуванням, що широко застосовується в різного роду редукторах.

Місцеве періодичне змащення зараз застосовується як правило в малонавантажених підшипниках і в основному при змащенні консистентними маслами через прес-маслянки або ковпачкові маслянки (рис. 4.4).

Місцеве періодичне змащення зараз застосовується як правило в малонавантажених підшипниках і в основному при змащенні консистентними маслами через прес-маслянки або ковпачкові маслянки (рис. 4.4).

Рис. 4.4. Маслянки:

а - прес-маслянка;

б - ковпачкова маслянка

Підшипники кочення.Конструкції підшипників кочення основних типів показані на рис. 4.5. За формою тіла кочення підшипники діляться на кулькові, роликовими й голчасті (із сильно подовженими роликами). Роликопідшипники в порівнянні із шарикопідшипниками мають більшу навантажувальну здатність.

Рис. 4.5. Підшипники кочення:

а - радіальний однорядний кульковий; б - кульковий дворядний радіальний;

в -кульковий упорний; г - роликовий радіальний; д - роликовий дворядний сферичний (самоустановлювальний); е - конічний радіальноупорний; ж - голчастий (радіальний)

По напрямку дії навантаження, що сприймається підшипником, вони діляться на радіальні, упорні й радіально-упорні.

По числу рядів тіл обертання підшипники можуть бути одно- і дворядними.

Крім того, всі підшипники залежно від розміру тіл обертання, а отже, і сприйманих навантажень, можуть бути різних серій (особливо легка, легка, легка широка, середня, середня широка й важка).

Радіальні підшипники (рис. 4.5, а, б, г д, ж) призначені для передачі радіальних зусиль при точній установці вала, а радіальні сферичні (мал. 4.5, б, д) - для тих випадків, колине можна гарантувати точну співвісність опор. Роликові підшипники (рис. 4.5, г, ж) не допускають навантаження навіть незначними осьовими зусиллями. Упорні підшипники (рис. 4.5, в) призначені для передачі тільки осьових навантажень, а радіальноупорні (рис. 4.5, е) застосовуються при необхідності сприймати як радіальні, так й осьові зусилля.

Основною перевагою підшипників кочення є значно менший, чим у підшипників ковзання, коефіцієнт тертя (0,001...0,003), ( для підшипників ковзання він дуже рідко буває менш 0,04).

Крім того, підшипники кочення прості в монтажі й обслуговуванні, витрачають незначну кількість змащення, мають порівняно низьку вартість і малі габарити в осьовому напрямку.

Основними недоліками підшипників кочення є значні габарити в радіальному напрямку, неможливість рознімання в осьовій площині й погане сприйняття ударних навантажень.

Номінальний розмір, що визначає підшипник, - діаметр розточення внутрішнього кільця. Підшипники різних серій при тому самому внутрішньому діаметрі мають різні зовнішні розміри.

Підшипники кочення підбирають за даними заводів-виготовлювачів, наведеними у каталогах. Підбір виконується залежно від характеру навантаження і умов роботи підшипника з урахуванням довговічності або необхідної статичної вантажопідйомності.

Підшипники кочення дуже чутливі до абразивного зношування. Тому вони повинні бути добре ізольовані від проникнення пилу. Для цієї мети їх закривають кришками або спеціальними ущільнювальними деталями, які звуться сальниками або манжетні ущільнювачі.

Для змащення підшипників кочення застосовуються консистентні мазі й рідкі мінеральні масла. Консистентні мазі закладають у камери корпусів підшипників на 1/3 – 2/3 їх вільного об’єму й періодично заповнюють. Рідкі масла подаються розбризкуванням, масляним туманом або краплинним змащенням.

Муфти

Пристрої, призначені для з'єднання валів між собою або валів з деталями, що перебувають на них, і передають обертаючі моменти від одного вала до іншого (або від вала деталі, що перебуває на ньому), називаються муфтами.

Муфти, що здійснюють постійні з'єднання, мають назву постійних, а ті, що дозволяють у процесі роботи машини роз'єднувати з'єднуючі деталі, - зчіпних.