БІОТЕХНОЛОГІЯ КОРМОВИХ БІЛКІВ ДЛЯ СІЛЬСЬКОГОСПОДАРСЬКИХ ТВАРИН

У зв’язку з необхідністю забезпечення людини і тварин незамінними амінокислотами розроблені науково обґрунтовані норми їхнього добового споживання. Так, наприклад, щоденна потреба людини в незамінних амінокислотах складає (г): валін – 5,0, лейцин – 7,0, ізолейцин – 4,0, лізин – 5,5, метіонін – 3,5, треонин–4,0, триптофан – 1,0, фенілаланін – 5,0.

Головними джерелами незамінних амінокислот для людини є білки тваринного чи рослинного походження, що входять до складу їжі, а для сільськогосподарських тварин – головним чином рослинні білки. Білкові речовини, що поступають з їжею чи кормом під дією ферментів шлункового соку гідролізують до амінокислот, що потім використовуються для утворення білкових молекул людського чи тваринного організму.

Усі незамінні амінокислоти повинні міститися в білках їжі у визначених співвідношеннях, що відповідають потребам даного організму. Якщо хоча б одна амінокислота міститься в недостачі, то інші амінокислоти, що виявилися в надлишку, не використовуються для синтезу білків (відповідно до механізму синтезу білків). У таких умовах для забезпечення подальшого синтезу білкових речовин і підтримки життєдіяльності організму буде потрібна додаткова кількість харчового чи кормового білка, внаслідок чого має місце перевитрата кормів і підвищення собівартості тваринної продукції.

З метою запобігання перевитрати кормів необхідно контролювати збалансованість білків корму по вмісту незамінних амінокислот і загальну кількість білка в кормі. Для оцінки амінокислотного складу білків визначають показники, що характеризують їх біологічну поживну цінність. Кормові і харчові білки, що мають оптимальний вміст незамінних амінокислот, називають біологічно повноцінними білками.

У результаті узагальнення численних даних по вивченню амінокислотного складу білків Міжнародною організацією по продовольству і сільському господарству (ФАО), утвореною при ООН, розроблені рекомендації, у яких дається оптимальний вміст незамінних амінокислот у харчових і кормових білках. Ці рекомендації використовуються як еталон при оцінці біологічної поживної цінності різних білків. Наприклад, якщо прийняти за 100% біологічну цінність еталонного, по рекомендаціях ФАО, білка, то біологічна цінність більшості тваринних білків складає 90–95%, білків вегетативної маси бобових трав – 80–90%; білків зернобобових і насіння олійних культур, бульб картоплі, коренеплодів, овочів, вегетативної маси багатьох трав’янистих рослин – 75–85%; білків зерна більшості злакових культур – 60–70%; особливо низька біологічна цінність білків зерна кукурудзи – 52–58%.

Відповідно до норм харчування людина повинна щодня одержувати з їжею від 60 до 120 г повноцінного білка. Для правильної годівлі сільськогосподарських тварин необхідно, щоб у їхньому раціоні на кожну кормову одиницю містилося не менш 110 г добре перетравлюваного і повноцінного білка.

Якщо вміст білків у рослинній масі, яка використовується для годівлі сільськогосподарських тварин, нижче норми, то щоб уникнути перевитрати кормів і підвищення собівартості тваринної продукції, кількість білка в кормі балансують уведенням білкових добавок. Недостатню до норми кількість якої-небудь амінокислоти балансують додаванням у корм чистих препаратів дефіцитних амінокислот чи білкової маси, що має більш високий вміст даної амінокислоти в порівнянні з еталоном.

Таблиця 1. Вміст незамінних амінокислот у різних білках (г на 100 г білка)

| Аміно-кислоти | Молоко корови | Ета-лон ФАО | Соя | Горох | Рис | Пшениця | Кукурудза | Яч-мень |

| Лізин Триптофан Метіонін Треонін Валін Лейцин Изолейцин Фенілаланін | 6,6 1,4 2,4 4,6 6,9 9,9 6,6 4,9 | 4,2 1,4 2,2 2,8 4,2 4,8 4,2 2,8 | 6,6 1,3 1,4 3,8 J4 7,9 5,3 5,1 | 6,5 0,8 1,4 3,8 4,5 6,5 5,0 4,8 | 3,5 1,3 2,9 3,5 6,5 8,0 4,6 5,2 | 2,6 1,3 1,7 2,6 4,6 6,9 3,4 4,3 | 2,5 0,6 2,1 3,2 4,4 11,2 2,7 4,1 | 3,2 1,2 1,7 2,9 5,4 7,2 3,5 5,1 |

Найбільш збалансований вміст незамінних амінокислот мають білки насіння сої (табл. 1). У них бракує до еталона тільки метіоніну і триптофану. Відносно високу біологічну цінність мають також білки зерна рису і гороху. У той же час культивовані в нашій країні зернові культури – пшениця, кукурудза, ячмінь – відрізняються незбалансованим амінокислотним складом білків. У білках зерна пшениці і ячменю дуже мало міститься лізину, метіоніну і ізолейцину, а в білках зерна кукурудзи ще і триптофану. Ведеться пошук інших джерел повноцінного білка. Одним із важливих шляхів у цьому напрямку є розширення посівів зернобобових культур, що так само, як і соя, здатні накопичувати в зерні велику кількість білка (25–35%), що має високу біологічну цінність.

Поряд з цим розробляються наукові програми, пов’язані зі створенням нових генотипів зернових культур, що відрізняються підвищеним вмістом у зерні білків з поліпшеним амінокислотним складом. Створення таких програм стало можливим після відкриття високолізинових мутантів кукурудзи з генами Опак-2 і Флаурі-2, у білках зерна яких міститься значно більше лізину і триптофану, ніж у звичайної кукурудзи.

У результаті селекційної роботи, проведеної в Краснодарському науково-дослідному інституті сільського господарства ім. П.П. Лук’яненка, на основі мутантних генів отримані високобілкові і високолізинові гібриди кукурудзи, що по врожайності не поступаються районованим гібридам.

У багатьох лабораторіях проводиться селекційно-генетична робота з поліпшення амінокислотного складу білків зерна ячменю на основі схрещувань з високолізиновими формами Хайпролі і Ризо 1508, а також пошук генетичних джерел високого вмісту білка з поліпшеним амінокислотним складом для пшениці, тритікале й інших зернових культур. Особливі надії покладаються на нові методи створення цінних генотипів сільськогосподарських рослин, засновані на використанні досягнень генетичної і клітинної інженерії.

З метою збалансування кормів, що включають як основний компонент зерно злакових культур, по білку і незамінних амінокислотах звичайно застосовують концентровані білкові добавки, які називаються комбікормами.

Для їхнього приготування використовують м’ясо-кісткове і рибне борошно, відходи м’ясної і молочної промисловості, макухи олійних рослин, висівки, шроти зернобобових культур. З огляду на те, що рибне і м’ясо-кісткове борошно, інші білкові відходи тваринного походження у все більшому обсязі використовуються для одержання харчових білків, потрібен повноцінний їх замінник, здатний збалансувати недостачу білків і незамінних амінокислот не тільки в зерновій частині кормового раціону, але й у рослинних компонентах комбікормів.

Високою інтенсивністю синтезу білків відрізняються багато мікроорганізмів, причому білки мікробних клітин мають підвищений вміст незамінних амінокислот (табл. 2). У спеціальних дослідах була проведена харчова і токсикологічна оцінка білкової мікробної маси, що показує, що клітини деяких мікроорганізмів можна використовувати в якості концентрованих кормових добавок, що не поступаються по біологічній цінності білкам соєвого шроту чи рибного борошна.

Таблиця 2. Вміст незамінних амінокислот у білках деяких мікроорганізмів (г на 100 г білка)

| Амінокислота | Дріжджі | Бактерії | Водорості | Гриби | Соєвий шрот | Еталон ФАО |

| Лізин Триптофан Метіонін Треонін Валин Лейцин Изолейцин Фенілаланін | 6–8 1–1,5 1–3 4–6 5–7 6–9 4–6 3–5 | 6–7 1–1,4 2–3 4–5 4–6 5–11 5–7 3–4 | 5–10 0,3–2,1 1,4–2,5 3–6 5–7 6–10 3,5–7 3–5 | 3–7 1,4–2 2-3 3–6 5–7 6–9 3–6 3–6 | 6,4 1,4 1,3 4,0 5,3 7,7 5,3 5,0 | 4,2 1,4 2,9 2,8 4,2 4,8 4,2 2,8 |

Мікроорганізми як джерела кормового білка мають ряд переваг у порівнянні з рослинними і навіть тваринними організмами. Вони відрізняються високим (до 60% сухої маси) і стійким вмістом білків, тоді як у рослинах концентрація білкових речовин значно змінюється в залежності від умов вирощування, клімату, погоди, типу ґрунту, агротехніки й ін. Поряд з білками в мікробних клітинах накопичуються також інші цінні в поживному відношенні речовини: легкозасвоювані вуглеводи, ліпіди з підвищеним вмістом ненасичених жирних кислот, вітаміни, макро- і мікроелементи.

При використанні мікроорганізмів можна організувати промислове виробництво на обмеженій площі й одержувати велику кількість кормових концентратів у будь-який час року, причому мікробні клітини здатні синтезувати білки з відходів сільського господарства і промисловості і, таким чином, дозволяють одночасно вирішувати іншу важливу проблему – утилізацію цих відходів з метою охорони навколишнього середовища.

Мікроорганізми мають ще одну цінну перевагу – здатність дуже швидко нарощувати білкову масу. Наприклад, рослини сої масою 500 кг у фазі дозрівання насіння здатні за добу синтезувати 40 кг білків, бик такої ж маси – 0,5–1,5 кг, а дріжджові клітини масою 500 кг – до 1,5 т білків. Для виробництва характерні: висока швидкість синтезу білка, невеликі площі, відсутність неврожаїв, хвороб (як в рослинництві і тваринництві).

Для виробництва білка з мікроорганізмів найчастіше використовують різні дріжджі. Перевагою їх перед іншими мікроорганізмами є висока стійкість проти інфекцій, здатність легко відділятись від середовища завдяки великим розмірам клітин, рости на відносно простих середовищах і швидко асимілювати різні джерела С і N. Крім того, біомаса має високі харчові якості, приємний смак і аромат.

В останні роки почали використовувати різні види бактерій. Це зумовлено великою швидкістю росту і більш високим ніж у інших мікроорганізмів вмістом білка та метіоніну в біомасі.

Як джерела кормового білка також використовують мікроскопічні гриби, одноклітинні водорості, білкові коагуляти трав’янистих рослин.

Кормові дріжджі. Дріжджі вперше стали використовувати як джерело білку для людей і тварин у Німеччині під час першої світової війни. Була розроблена промислова технологія культивування пивних дріжджів (Saccharomyces cerevisiae), призначених для додавання в продукти харчування. У нашій країні перший завод з виробництва кормових дріжджів був пущений у 1935 р. Дріжджі вирощували на гідролізатах із відходів деревини та іншої целюлозовмісної рослинної сировини, в якій при гідролізі утворюються легкозасвоювані для мікроорганізмів форми вуглеводів. В даний час на основі гідролізу рослинної сировини в Росії виробляється більше 600 тис. т сухої маси кормових дріжджів для сільського господарства.

Вихідною сировиною при такій технології одержання кормового білка є відходи целюлозної і деревообробної промисловості, солома, бавовняні лушпайки, кошики соняшника, лляна костриця, стержні кукурудзяних качанів, бурякова меляса, картопляні та виноградні вижимки, пивна дробина, верхівковий торф, що мало розклався, барда спиртових виробництв, відходи кондитерської і молочної промисловості.

Подрібнену рослинну сировину, що містить велику кількість клітковини, геміцелюлоз, пентозанів, піддають кислотному гідролізу при підвищеному тиску і температурі. У результаті 60–65% полісахаридів гідролізуються до моносахаридів. Отриманий гідролізат відокремлюють від лігніну. Надлишок кислоти, застосовуваної для гідролізу, нейтралізують вапняним молоком чи аміачною водою. Після охолодження і відстоювання в гідролізат додають мінеральні солі, вітаміни й інші речовини, необхідні для життєдіяльності мікроорганізмів. Отримане в такий спосіб поживне середовище подають у ферментний цех, де вирощують дріжджі.

Для культивування на гідролізатах рослинних відходів найбільш ефективні дріжджі родів Candida, Torulopsis, Saccharomyces, що використовують як джерело вуглецю гексози, пентози й органічні кислоти. При оптимальних умовах з 1 т відходів хвойної деревини можна одержати 200 кг сухої маси кормових дріжджів.

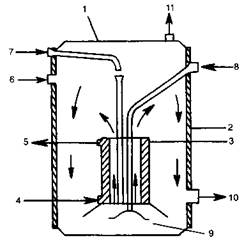

Для одержання кормових дріжджів застосовують технологію їхнього глибинного вирощування в спеціальних апаратах – ферментерах (рис.1), у яких забезпечується режим постійного перемішування суспензії мікробних клітин у рідкому поживному середовищі і оптимальні умови аерації. З метою підтримання заданого температурного режиму в конструкції ферментера передбачається система відводу надлишкового тепла. Робочий цикл вирощування культури дріжджів триває близько 20 годин. Після закінчення робочого циклу культуральна рідина разом із суспензованими в ній клітинами дріжджів виводиться з ферментера, а в нього знову подається живильний субстрат і культура дріжджових клітин для вирощування.

Рис. 1. Ферментер для вирощування дріжджів у рідкому живильному: середовищі 1 – корпус ферментера; 2 – охолоджуючий кожух; 3 – теплообмінник; 4 – подача холодної води в теплообмінник; 5 – виведення теплої води з теплообмінника; 6 – подача посівної культури; 7 – подача рідкого поживного середовища; 8 – подача повітря для аерації і перемішування живильного середовища; 9 – кювета для напрямлення потоку повітря у внутрішню порожнину теплообмінника; 10 – вихід дріжджової суспензії після закінчення ферментації; 11 – вихід повітря в атмосферу через очисний фільтр

Виведену з ферментера суспензію мікробних клітин подають на флотаційну установку, за допомогою якої відокремлюють біомасу дріжджів від культуральної рідини. У процесі флотації суспензія спінюється, при цьому мікробні клітини спливають на поверхню разом з піною, і відокремлюються від рідкої фази. Після відстоювання дріжджову масу концентрують у сепараторі. Для досягнення кращого перетравлення дріжджів в організмі тварин проводять спеціальну обробку мікробних клітин (механічна, ультразвукова, термічна, ферментативна), що забезпечує руйнування їхніх клітинних оболонок. Потім дріжджову масу випарюють до необхідної концентрації і висушують, вологість готового продукту не повинна перевищувати 8–10%.

У сухій дріжджовій масі міститься 40–60% сирого білка, 25–30% засвоюваних вуглеводів, 3–5% сирого жиру, 6–7% клітковини і зольних речовин, велика кількість вітамінів (до 50 мг%). За допомогою обробки дріжджів ультрафіолетовими променями проводиться збагачення їх вітаміном D2, який утворюється із ергостерину. Для поліпшення фізичних властивостей готового продукту кормові дріжджі випускають у гранульованому вигляді.

Дуже часто на основі ферментації гідролізатів рослинної сировини поряд з виробництвом кормових дріжджів одержують етиловий спирт. У цьому випадку особливість технології полягає в тому, що спочатку проводиться спиртове бродіння, у результаті якого відбувається утилізація гексоз, що містяться в гідролізаті. Після відгону спирту залишається невикористаний субстрат – барда, що містить в основному пентози. Цю післяспиртову барду використовують далі як живильне для середовище вирощування кормових дріжджів. Таким чином, з гідролізатів рослинних відходів одночасно можуть бути отримані два види цінної продукції.

У 60-і роки були розроблені технології одержання кормових дріжджів з н-парафинів нафти. Дріжджові клітини можуть використовувати як джерело вуглецю для їхнього росту нерозгалужені вуглеводні з числом вуглецевих атомів від 10 до 30. Вони являють собою рідкі фракції з температурами кипіння 200–320° С, які виділяють з нафти шляхом її перегонки. В результаті селекційних робіт (виділених зразків культур з стічних вод нафтопереробних підприємств і ґрунтів, в які потрапляють нафтопродукти) було створено фонд культур дріжджів роду Candida, що відповідали вимогам промислового виробництва. Це висока швидкість росту, економічне засвоєння н-вуглеводнів, висока якість мікробіологічної маси з вмістом сирого протеїну до 60%. Дослідження показали, що всі класи вуглеводнів можуть бути субстратами для вирощування мікроорганізмів, але процес росту найбільш інтенсивно проходить на середовищі, яке містить н-парафін з довжиною вуглецевого ланцюга С11–С14 .

Одна з перших промислово-експериментальних установок по виробництву кормових дріжджів з вуглеводнів нафти потужністю 1,5 тис. тон в рік була пущена в 1964 р. у Краснодарі. У 1968 р. в Уфі введений перший у світі дослідно-промисловий завод по виробництву БВК потужністю 12 тис. тон на рік. Сировина – нормальні парафінові вуглеводні високої чистоти (» 99%), які виділяють із дизельних фракцій нафти методами адсорбційної депарафінізації.