Физические основы процесса ЭЭО

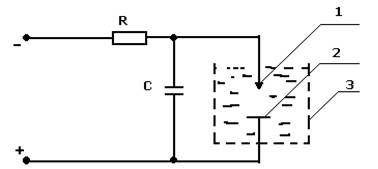

Первоначально для осуществления электроэрозионной обработки (ЭЭО) применялись исключительно искровые разряды, создаваемые конденсатором в так называемом RC-генераторе (см.рисунок 2.1). Поэтому новый процесс в то время называли электроискровой обработкой. Позднее были разработаны специальные транзисторные и тиристорные генераторы импульсов, благодаря которым обработку можно производить не только на коротких искровых разрядах, но и на более продолжительных дуговых разрядах. Чтобы отличить новые условия осуществления процесса, его стали называть электроимпульсной обработкой. Поскольку для электроэрозионного формообразования во всех случаях применяют явление электрической эрозии, в настоящее время процессы электроискровой и электроимпульсной обработки считают разновидностями ЭЭО и используют определения - электроискровой режим и электроимпульсный режим ЭЭО.

1 – электрод – инструмент; 2 – деталь; 3 – ванна с рабочей жидкостью.

Рисунок 2.1 – Электрическая схема RC – генератора

При сближении электродов, находящихся под напряжением, до расстояния нескольких десятков микрон (1 микрон = 10  мм) в отдельных местах МЭЗ напряженность поля достигает значения, при котором возникает электрический разряд. В результате через МЭЗ протекает ток, т.е. имеет место направленное движение электронов. В направлении, обратном движению электронов происходит перемещение более тяжелых частиц - ионов. Электроны, имеющие меньшую массу, быстро достигают положительно заряженной поверхности заготовки и нагревают металл, вызывая расплавление и испарение его в месте прохождения тока. В результате образуется углубление в форме сферической лунки. Вылетевшие из лунки частицы металла охлаждаются жидкостью, которая находится в МЭЗ, и застывают в виде шариков. При воздействии серии разрядов поверхность приобретает форму с явно выраженными углублениями в виде лунок, характеризующими шероховатость поверхности.

мм) в отдельных местах МЭЗ напряженность поля достигает значения, при котором возникает электрический разряд. В результате через МЭЗ протекает ток, т.е. имеет место направленное движение электронов. В направлении, обратном движению электронов происходит перемещение более тяжелых частиц - ионов. Электроны, имеющие меньшую массу, быстро достигают положительно заряженной поверхности заготовки и нагревают металл, вызывая расплавление и испарение его в месте прохождения тока. В результате образуется углубление в форме сферической лунки. Вылетевшие из лунки частицы металла охлаждаются жидкостью, которая находится в МЭЗ, и застывают в виде шариков. При воздействии серии разрядов поверхность приобретает форму с явно выраженными углублениями в виде лунок, характеризующими шероховатость поверхности.

В электроискровом режиме большинство конов, имеющих значительную массу, не успевает достичь отрицательно заряженного электрода и вызвать удаление материала с его поверхности. Объем металла происходит преимущественно с анода, который выбирают в качестве заготовки. Количество ионов, достигающих поверхности электрода-инструмента (ЭИ), определяется интенсивность его износа. Для снижения износа ЭИ стремятся сформировать импульс с меньшей длительностью, чтобы не успевали достичь его поверхности. Однако при этом снижается производительность за счет увеличения бес токовой паузы. Полярность, при которой заготовка является анодом, называют прямой. Электроэрозионная обработка, при которой используют электроискровой режим, обычно осуществляется на прямой полярности включения электродов.

Если увеличивать длительность импульсов тока, то в результате действия потока ионов растет интенсивность нагрева и съема металла с катода. Можно подобрать такое время протекания тока, при котором доля съема металла электронами составит лишь незначительную часть от общего объема удаленного с электродов материала. Поэтому здесь необходимо катодом выбрать заготовку. Полярность, при которой анодом является ЭИ, называют обратной. Обработку металлов на электроимпульсном режиме осуществляют при обратной полярности включения электродов.