Сокращение запыленности при работе конвейерного транспорта

Пылевыделение при транспортировании горной массы конвейерами происходит в результате сдувания пыли с поверхности транспортируемого материала, перегрузки транспортируемого груза с одного конвейерного става на другой и образования пыли на холостой ветви конвейера из-за прилипания или намерзания материала.

Для предотвращения сдувания ныли ветром с поверхности транспортируемого груза, а также увлажнения его атмосферными осадками, что приводит к интенсивному налипанию материала к ленте, применяют различные укрытия. Сокращение пылевыделения с холостой ветви конвейера можно обеспечить при эффективной очистке и перевертывании ленты. Пылевыделение в местах загрузки ленточного конвейера и перегрузки с одного става на другой может быть снижено путем уменьшения высоты перепадов транспортируемого материала и сооружения укрытий.

Эффективными являются укрытия, которые полностью закрывают рабочую и холостую ветви конвейера и предотвращают сдувание пыли с транспортируемого материала воздушными потоками.

Для очистки конвейерной ленты и барабанив m прилипших или примерзших частиц груза могут быть использованы различные устройства: скребковые, роликовые, ним очные, вибрационные, гидравлические, пневматические и комбинированные.

Самыми распространенными являются скребковые устройства различных конструкций. Скребки, изготавливаемые чаще всего из резиновой полосы толщиной до 25—30 мм, прижимаются к загрязненной стороне ленты с помощью рычажной системы с контргрузом. Для очистки ленты от сыпучих материалов небольшой влажности применяют одинарные скребки. При влажности транспортируемого материала 6—8% устанавливают двойные скребки.

Вращающиеся щетки обычно рекомендуются для материалов влажностью до 10 % с небольшим содержанием глинистых частиц, а вибрационные очистители — при влажности горной массы до 20%. Роликовые устройства из спирально свитых прутков используются для очистки конвейерной ленты от влажных мелких материалов с большим содержанием глинистых частиц.

Наиболее эффективны комбинированные устройства, сочетающие в себе различные очистители.

Кроме рассмотренных способов могут применяться физико-химические, термические и другие способы очистки ленты. При переворачивании холостой ветви ленты снижаются требования к эффективности очистительных устройств. Этот способ состоит в том, что холостая ветвь ленточного конвейера сразу же после приводных барабанов переворачивается на 180° и возвращается в исходное положение перед натяжным барабаном. В результате этого холостая ветвь перемещается по роликам чистой стороной, что исключает просыпи прилипшего к ленте материала вдоль трассы и значительно снижает интенсивность пылеобразования.

Одним из направлений снижения пылеобразования в узлах перегрузки с одного конвейерного става на другой является уменьшение количества перегрузок при удлинении отдельных ставов, что возможно при применении высокопрочных лент, промежуточных приводов и т. д. На перегрузочных, загрузочных и разгрузочных узлах в зависимости от конкретных местных условий для борьбы с пылевыделением могут быть использованы укрытия, гидрообеспыливание, пылеподавленное пеной и др.

Применение аспирационных укрытий не зависит от климатических условий. В месте погрузки транспортируемого материала на конвейерную ленту укрытия могут иметь как одинарные, так и двойные стенки. Наличие двойных стенок при одних и тех же условиях способствует меньшему разрежению воздуха в укрытии, чем при одинарных, что позволяет уменьшить количество отсасываемого воздуха.

Использование аспирационных укрытий обычно требует применения отсасывающих вентиляторов и очистки аспирируемого воздуха в различных пылеуловителях.

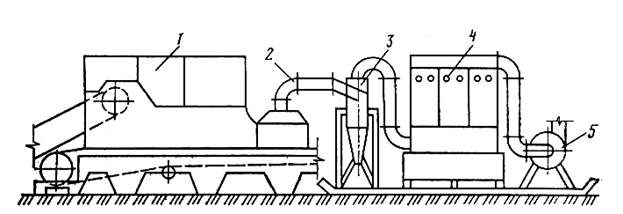

На рис. 3 показана аспирационная система, которая была предложена ВНИИБТГ для Стойленского ГОКа. Она включает в себя укрытие места перегрузки и двухстадийную очистку в циклоне и рукавном фильтре. Оборудование располагается на передвижных салазках.

Рис. 3. Аспирационная обеспыливающая система перегрузочных узлов на магистральных конвейерах роторного комплекса KU-800:

1— укрытие; 2 — воздуховод; 3 — циклон; 4—фильтр ФВ; 5 — вентилятор

Техническая характеристика системы

Подача, м3/с 4,5

Разрежение в укрытии, 28

Площадь фильтрации, м2 90

Давление, Па 3400

Вентилятор: тип УП7-40 № 8

число 1

Эффективность пылезадержания, 99,8%

Масса, кг 4800

На конвейерном транспорте гидрообеспыливание производится за счет увлажнения материала или подавления пылевого облака распыленной водой. Для распыления воды используются форсунки, которые устанавливаются таким образом, чтобы мелкодисперсная жидкость подавалась навстречу движущемуся материалу, а дальнобойность факела была максимальной и осуществлялось более равномерное распределение капель жидкости в объеме укрытия. С целью увеличения эффективности смачивания и коагуляции мелкодисперсной пыли применяются гидроакустические оросители и поверхностно-активные вещества, добавленные к воде.

Пена позволяет не только смачивать и коагулировать частицы пыли, но и изолировать источник пылевыделения от воздушного потока, уносящего взметываемую пыль. Пену можно наносить на поверхность транспортируемого материала или смешивать с ним при перегрузке с одного конвейера на другой.

Заключение

Источники пыли были, есть и будут. От них никуда не деться и поэтому необходимо принимать меры по пылеподавлению. Все описанные методы имеют высокую эффективность.

Наиболее перспективным и актуальным решением проблемы снижения пылевой нагрузки на окружающую среду при добыче и переработке минерального сырья является совершенствование способов закрепления пылящих поверхностей техногенных массивов, т.к. они являются основными источниками загрязнения.

Список используемой литературы

1. Бересневич П. В., Михайлов В. А., Филатов С. С. Аэрология карьеров: Справочник.— М.: Недра, 1990. — 280 с.: ил.

2. Ушаков К. 3., Михаилов В. А. Аэрология карьеров. М., «Недра»,1975, 248 с.3. konchilik.ru/text/2_2008_024