Классификация сварных швов

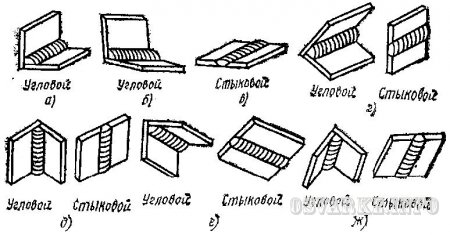

Сварные швы классифицируются по следующим основным признакам. По виду сварного соединения различают швы стыковые и угловые. Швы, расположенные в стыковых сварных соединениях, называются стыковыми, расположенные в тавровых, угловых и нахлесточных соединениях - угловыми.

По положению, в котором выполняется сварка, сварные швы бывают: «в лодочку», нижние, полугоризонтальные, горизонтальные, полувертикальные, вертикальные, полупотолочные и потолочные (рис. 6).

Рис. 6. Классификация сварных швов по расположению в пространстве:

а - нижнее «в лодочку», б - нижнее угловое, в - нижнее стыковое, г - горизонтальное, д - вертикальное, е - полупотолочное, ж - потолочное

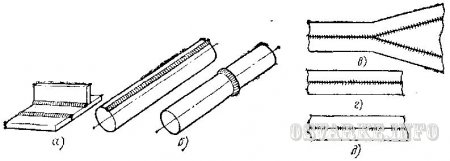

По конфигурации швы сварных соединений бывают прямолинейными, кольцевыми и криволинейными; по протяженности - сплошные и прерывистые. Сплошные швы в свою очередь делятся на короткие, средние и длинные (рис. 7).

Рис. 7. Классификация сварных швов по конфигурации и протяженности:

а - прямолинейные, б - кольцевые, в - криволинейные, г - сплошные, д - прерывистые

По применяемому виду сварки швы сварных соединений разделяются на швы ручной дуговой сварки, швы автоматической и механизированной сварки под флюсом, швы дуговой сварки в защитных газах, швы электрошлаковой сварки, швы электрозаклепочные, швы контактной электросварки, швы газовой сварки, швы паяных соединений.

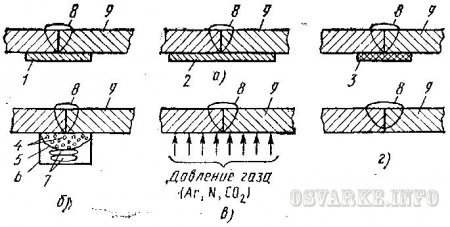

По способу удержания расплавленного металла во время сварки швы сварных соединений делятся на швы, выполненные без подкладок и подушек, на съемных и остающихся стальных подкладках, на медных, флюсомедных, керамических и асбестовых подкладках, а также флюсовых и газовых подушках (рис. 8).

Рис. 8. Схема выполнения швов:

а - на подкладках, б - на флюсовой подушке, в - с поддувом газа, г - на весу;

1 - медная съемная подкладка, 2 - стальная остающаяся подкладка, 3 - асбестовая подкладка, 4 - флюс, 5 - брезент, 6 - металлический короб, 7 - шланги для подачи воздуха, 8 - сварной шов, 9 - свариваемое изделие

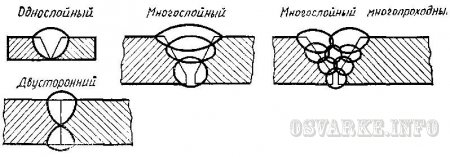

По количеству наложения слоев и валиков сварные швы бывают: односторонние, двусторонние, многослойные и многослойные многопроходные (рис. 9).

Рис. 9. Классификация сварных швов по количеству наложения слоев и валиков

По применяемому для сварки материалу швы сварных соединений подразделяются на швы соединения углеродистых и легированных сталей, швы соединения цветных металлов, швы соединения биметалла, швы соединения винипласта и полиэтилена.

По расположению свариваемых деталей относительно друг друга швы сварных соединений могут быть под острым или тупым углом, под прямым углом, а также располагаться в одной плоскости.

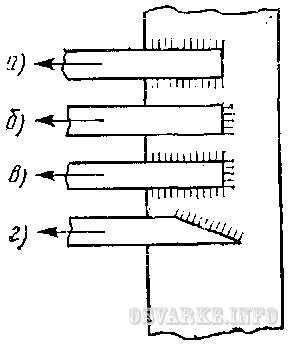

По действующему на шов усилию швы бывают фланговые, лобовые, комбинированные и косые (рис. 10).

Рис. 10. Классификация швов по действующему на них усилию:

а - фланговый, б - лобовой, в - комбинированный, г - косой

По объему наплавленного металла различают нормальные, ослабленные и усиленные швы (рис. 11).

Рис. 11. Классификация швов по объему наплавленного металла

По форме свариваемой конструкции швы сварных соединений выполняются на плоских и сферических конструкциях, порасположению на изделии различают швы продольные и поперечные.

Сварный пост

Сварный пост — это рабочее место сварщика, оснащенное комплектом технологически связанного между собой оборудования, необходимыми приспособлениями и инструментом. Сварочные посты могут быть стационарными или передвижными.

Стационарный пост представляет собой открытую сверху кабину размером 2000x2500x2000 мм (рис. 6.1). Ее стенки изготовляют из тонкой стали, фанеры или брезента (причем фанера и брезент должны быть пропитаны огнестойким составом, например раствором алюмокалиевых квасцов) и окрашивают светло-серой краской, хорошо поглощающей ультрафиолетовое излучение. Пол выполняют из огнестойкого материала. Освещенность кабины должна составлять не менее 80 лк. Кабину оборудуют местной вентиляцией, обеспечивающей воздухообмен 40 м3/ч. Вентиляционный отсос должен быть расположен так, чтобы выделяющиеся при сварке газы отводились от сварщика. Сварку выполняют на рабочем столе высотой 500...700 мм с чугунной крышкой толщиной 20...25 мм. Для включения источника сварочного тока в кабине устанавливают рубильник или магнитный пускатель.

Передвижной пост применяют при сварке крупногабаритных изделий в зоне выполнения сварочных работ. Пост, расположенный на открытой площадке, оборудуют навесом. Для защиты от светового излучения используют складные щиты.

Рис. 6.1. Стационарный сварный пост ручной дуговой сварки:

1 - источник сварочного тока, 2 - стол для электродов, 3 - ящик для инструмента, 4 - рубильник, 5, 6 - вытяжная камера, 7 – электродержатель, 8 - стул сварщика

Инструмент сварщика

На распределительном щите сварного поста необходимо иметь: 1) амперметр для измерения сварочного тока; 2) вольтметр; 3) сигнальную лампу, показывающую отсутствие или наличие напряжения в сварочной цепи.

Основным рабочим инструментом электросварщика является держатель электродов, который служит для закрепления электрода и подвода к нему тока. Электрододержатель должен быть легким, удобным и хорошо сбалансированным, чтобы не утомлять руку сварщика. Электрододержатели имеют вес от 400 до 700 г: расстояние от места зажима электрода до начала рукоятки около 150 мм.

Лучшей формой рукоятки электрододержателя считается цилиндрическая (диаметром от 30 до 40 мм), так как она менее всего утомляет руку сварщика. Изготовляется рукоятка из твердой породы дерева или различных прессованных масс, плохо проводящих тепло и совершенно не проводящих электрический ток.

Допускается максимальный перегрев рукоятки электрододержателя на 40° выше температуры окружающего воздуха. У держателей, рассчитанных на токи выше 300 а, устраивается козырек для защиты руки сварщика от ожогов. Электрододержатель должен отвечать следующим требованиям: прочно удерживать электрод, обеспечивать быструю смену электродов и надежный контакт между губками держателя и электродом, а также с проводом, подводящим ток.

Различают держатели для металлических и угольных электродов. Наиболее существенной частью конструкции держателя является устройство для зажатия электрода. По способу крепления электродов держатели подразделяются на вилочные, пружинные, зажимные и винтовые.

Вилочные электродержатели отвечают почти всем требованиям, предъявляемым к ним. Недостатком их является не вполне надежный контакт электрода в вилке. Пружинные электрододержатели удерживают электрод губками, сжимающими плоской или спиральной пружины. Для освобождения электрода сжимают обе рукоятки или нажимают на специальную ручку. Недостатком является ненадежная работа пружины, которая при длительной эксплуатации и под влиянием нагрева ослабевает. Зажимные держатели менее удобны, чем пружинные, но надежны в работе и просты в изготовлении. Винтовые держатели имеют следующие недостатки: вставка электрода занимает много времени, резьба быстро изнашивается и электрод зажимается только в перпендикулярном направлении к держателю.

Обслужить одним держателем все виды сварочных работ невозможно. Необходимо иметь хотя бы три типа держателей: для малых токов (до 100 а), средних (до 400 а) и больших (до 700—800 а).

Завод «Электрик» изготовляет электрододержатели двух типов: ЭД-2 и ЭД-3. Электрододержатель ЭД-2 пружинный, предназначен для величины тока до 300 а и электрода диаметром до 7 мм. Вес его 0,5 кг. Для большей величины тока (до 500 а) применяют электрододержатель ЭД-3. Он предназначен для электродов диаметром от 8 до 12 мм. Вес его около 1 кг. Рука сварщика защищается специальным экраном.

При потолочной сварке для предохранения руки сварщика от брызг металла и шлака рекомендуется применять электрододержатель с экраном. Экраны изготовляют из куска упругой листовой резины или фибры. Для ограничения длины огарков электродов удобным является держатель, имеющий ограничительную планку.

При применении электродов больших диаметров и повышенных сварочных токов сильно нагреваются электрододержатели, на охлаждение которых приходится затрачивать часть рабочего времени. Для устранения простоев, связанных с охлаждением электрододержателя, применяются сварочные провода с двумя электрододержателями.

Кроме устранения простоев, работа такими проводами значительно улучшает условия труда с точки зрения техники безопасности, так как от перегревания электрододержателей бывают частые ожоги рук сварщиков. Провода, подводящие ток к держателю, должны иметь хорошую исправную изоляцию, защищенную от повреждений оплеткой.

Для очистки поверхностей свариваемых деталей и швов сварщик должен иметь стальную щетку, зубило и молоток. Комбинированное зубило используется как зубило, молоток и ломик. Этот инструмент весьма удобен для зачистки швов от шлака, окалины и брызг расплавленного металла.

Строение сварочной дуги

В сварочной дуге дуговой промежуток разделяется на три основные области: анодную, катодную и столб дуги. В процессе горения дуги на электроде и основном металле имеются активные пятна, представляющие собой более нагретые участки электрода и основного металла, через которые проходит весь ток дуги. Активное пятно находящееся на катоде, называется катодным, а пятно, находящееся на аноде, - анодным.

Электрическая дуга – концентрированный источник теплоты с очень высокой температурой. Температура столба дуги достигает 6000 - 7000˚С, а температура катодного и анодного пятен стальных электродов – соответственно 2400 и 2600˚С.

Дуга переменного тока не имеет выраженных катодной и анодной областей, так как в течение одной секунды происходят многократные изменения направления тока и смена катода на анод и обратно. Падение напряжения дуги переменного тока такое же, как дуги постоянного тока, и составляет 16 – 30В. Устойчивость горения и зажигания дуги переменного тока хуже, чем дуги постоянного тока, так как в начале и в конце каждого полупериода прохождения тока дуга угасает, падает температура активных пятен и для зажигания дуги вновь требуется повышенное напряжения. Для улучшения условий горения дуги переменного тока применяют покрытия, способствующие повышенной ионизации. Большое значение для ручной дуговой сварке имеет длина дуги. При длинной дуге увеличивается возможность контакта столба дуги и расплавляемого металла с воздухом, который вредно влияет на качество сварки, увеличивается напряжение дуги. В зависимости от применяемых электродов устанавливают длину дуги, которую необходимо выдерживать для получения качественного сварного шва.

Виды сварочных дуг

По наиболее важным техническим признакам различают следующие основные группы сварочных дуг: