ПОЯСНЕННЯ ЩОДО ВИКОНАННЯ КОНТРОЛЬНОЇ РОБОТИ

Пояснення щодо питань контрольної роботи даються у тій послідовності, в якій вони записані.

1. Згідно постанови першого питання студенти по конспекту лекцій і матеріалу поданому у цих методичних вказівках вивчають розділи, що розкривають сутність характеристик і маркування вуглецевих і легованих сталей.

Сталі поділяють на вуглецеві і леговані.

Класифікація і маркування вуглецевих сталей.Вуглецеві сталі залежно від застосування поділяють на конструкційні та інструментальні. Конструкційні сталі поділяють на сталі звичайної якості і якісні.

Згідно ДСТУ 2651-94 (ГОСТ 380-94) конструкційну вуглецеву сталь звичайної якості виготовляють таких марок: Ст.0, Ст.1кп, Ст.1нс, Ст.1сп, Ст.2кп, Ст.2сп, Ст.3кп, Ст.3нс, Ст.3сп, Ст.3Гнс, Ст.3Гсп, Ст.4кп, Ст.4нс, Ст.4сп, Ст.5нс, Ст.5сп, Ст.5Гнс, Ст.6нс, Ст.6сп. Літери “Ст.” означають те, що ця сталь належить до конструкційних вуглецевих сталей звичайної якості, а цифри, які стоять далі – умовний номер марки, з ростом якої зростає вміст вуглецю. Літера “Г” в марці сталі вказує на підвищений вміст марганцю (0,8-1,2%). Сталі марок від Ст.0 до Ст.4сп, включно, містять вуглецю від О,06 до 0,27%, а марок Ст.5 і Ст.6 – 0,28...0,37 і 0,38...0,49%, відповідно. Літери “кп”, “нс”, “сп” визначають ступінь розкислення сталі (“кп” – кипляча, “нсп” – напівспокійна, “сп” – спокійна).

Спокійні сталі (сп) розкислюють марганцем, кремнієм і алюмінієм до повного закінчення виділення газових бульбашок із рідкого сплаву.

Напівспокійні сталі (нсп) розкислюють марганцем і кремнієм. При розливі сталі виділяються бульбашки в невеликій кількості.

Киплячі сталі (кп) не розкислюють і тому при розливанні їх виділяється багато бульбашок. Сталь ніби кипить, а після кристалізації ці бульбашки залишаються в металі.

У більшості випадках сталі, які містять менше ніж 0,3% вуглецю (сталі марок Ст.0 ... Ст.4сп) застосовуються при виготовленні конструкцій, які з’єднуються зварюванням. Їх можна віднести до сталей, що добре зварюються.

Сталі марок Ст.5нс ...Ст6сп містять більш ніж 0,3% вуглецю. Тому у деталей, виготовлених з цих марок сталей, можна підвищувати міцність за рахунок термічної обробки, а зварюваність цих сталей обмежена.

Використовується вуглецева конструкційна сталь звичайної якості переважно як листовий матеріал і сортовий прокат для різних конструкцій: арматура, болти, труби, невідповідальні паливні пристрої тощо.

Вуглецеві якісні конструкційні сталі. Ці сталі поділяються на дві групи: група з нормальним вмістом марганцю (< 0,8 % Mn) марок 05кп, 08пс, 08кп, 10кп, 10пс, 10, 15кп, 15пс, 20кп, 20, 25, 30…80, 85; і група з підвищеним вмістом марганцю (1...1,2 % Mn) марок 15Г, 20Г, 25Г, 30Г, 35Г 65Г і 70Г. Цифри в марці якісних сталей означають середній вміст вуглецю в сотих частках відсотка, а літера Г – наявність підвищеного вмісту марганцю. Якість виявляється обмеженням в сталі кількості сірки і фосфору: S < 0,035 % і P < 0,035 % .

Низьковуглецеві сталі мають невелику міцність і високу пластичність. Тому їх обробляють прокатуванням, штампуванням, куванням. Наприклад, сталь 0,8кп застосовують для штампування кузовів автомобілів, а сталі марок 0,8 ... 25 добре зварюються.

Середньовуглецеві сталі марок 30 ... 60 мають підвищену міцність, але меншу пластичність, ніж низьковуглецеві. З них виготовляють дуже широку номенклатуру деталей машин, механізмів, приладів (валики, шестерні, осі…) переважно із застосуванням термічної обробки – поліпшення.

Сталі марок 65...85 і 65Г...70Г застосовують для виготовлення пружин, ресор та інших пружних деталей і приладів.

Інструментальні вуглецеві сталі. Ці сталі використовують для виготовлення штампів, а також інших інструментів (напилок, ножовочне полотно). Їх поділяють на якісні і високоякісні. Якісні сталі містять S < 0,035 % і P < 0,035 %, а високоякісні містять

S < 0,025 % і P < 0,025 %.

При маркуванні для групи високоякісних сталей в кінці марки ставиться буква А. Інструментальні сталі виготовляють таких марок: У7, У8…У13, У7А, У8А…У13А.

Букви і цифри в позначенні інструментальних марок сталі вказують: У – вуглецева інструментальна; наступні за нею цифри вказують середній вміст вуглецю в десятих долях процента. Наприклад, У7 – 0,7 % вуглецю, У13А – 1,3 % вуглецю; А вказує на те, що сталь високоякісна. Сталь постачають термічно обробленою у вигляді кованого круга, гарячекатаного круга, квадрата або смуги, каліброваного круга або квадрата і сріблянки.

Для отримання необхідних властивостей інструмент підлягає термічній обробці – гартуванню з наступним відпуском.

Леговані сталі .Легованими називають сталі, до складу яких спеціально вводяться один або декілька легуючих елементів для отримання бажаних властивостей. Легуючі елементи – хром, нікель, ванадій, молібден, вольфрам, бор … Легуючими елементами також можуть бути постійні домішки (Mn, Si,,…), коли вони додаються спеціально для надання певних властивостей.

Залежно від вмісту легуючих елементів леговані сталі поділяють на три групи: низьколеговані – вміст легуючих елементів менше 2,5 %, середньолеговані – від 2,5 до 10 % і високолеговані – більше 10 %.

За призначенням леговані сталі ділять на конструкційні, інструментальні і сталі з особливими фізико-хімічними властивостями.

Для маркування легованих сталей прийнята система позначень, яка складається з букв і цифр. Кожний легуючий елемент позначається буквами: Г – марганець, С – кремній, Х – хром, Н – нікель, М – молібден, В – вольфрам, Ф – ванадій, Т – титан, Ю – алюміній, Д – мідь, Б – ніобій, К – кобальт, Р – бор, П – фосфор, Ц – цирконій, А – азот, Е – селен.

Для конструкційних легованих сталей прийнято маркування, за яким перші цифри вказують середній вміст вуглецю в сотих частках процента, букви – наявність відповідних легуючих елементів, а цифри, що стоять за буквами, – процентний вміст цих компонентів у сталі. Якщо після якоїсь букви немає цифри, то це означає, що сталь містить даний елемент у кількості до 1,5 %.

Приклади розшифрування марок сталей: Сталь 40Х містить 0,4 % вуглецю і до 1,5 % хрому; Сталь 16Г2 містить 0,16 % вуглецю і близько 2 % марганцю.

Для позначення високоякісної легованої сталі в кінці маркування додають букву А, наприклад, 40ХНМА; для позначення особливо високоякісної сталі – букву Ш (через дефіс), наприклад, 40ХНМ-Ш. Високоякісні сталі містять що сірки, що фосфору не більше 0,025%, а особливо високоякісні – не більше 0,015%.

Для інструментальних легованих сталей порядок маркування за легуючими елементами такий самий, як і для конструкційних, але кількість вуглецю позначається першою цифрою в десятих, а не в сотих частках процента. Якщо цифри немає, то сталь містить близько або більше 1 % вуглецю. Наприклад, марка 9ХС означає, що сталь інструментальна, містить близько 0,9 % вуглецю, та менше 1,5 % кожного з елементів - хрому та кремнію.

Сталі з особливими фізико-хімічними властивостями маркують за правилами, які можуть відрізнятися від вказаних вище правил і мають свої означення, характерні для певної групи. Ці сталі можна визначити по буквам, що ставляться попереду:

А – автоматна, Ш – шарикопідшипникова, Р – швидкорізальна,

М – магнітна, Е – електротехнічна тощо. Наприклад, сталь ШХ15 означає, що сталь шарикопідшипникова; подальші Х15 зовсім не вказують на кількість хрому в цій сталі. Цю сталь розшифровують за правилами, характерними для групи шарикопідшипникових сталей.

Нижче наведені декілька груп конструкційних легованих сталей. Ці сталі за призначенням поділяють на такі групи: будівельні низьколеговані сталі, сталі для холодного штампування, цементовані сталі, ресорно-пружинні сталі, зносостійкі сталі, корозійностійкі та інші.

До будівельних низьколегованих сталей належать сталі, які вміщують менше ніж 0,22 % С, а кількість легуючих домішок не перевищує 2,5 %. Для цієї групи сталей значення 0,22 % С показує на те, що вони мають невеликий вміст вуглецю і тому добре зварюються без утворення тріщин і, навпаки, коли вміст вуглецю перевищує вказану межу з’являється ймовірність утворення тріщин.

До низьколегованих відносяться сталі 09Г2, 09Г2С, 10Г2С1, 14Г2, 17ГС, 15ГФ, 15Г2СФ, 10Г2Б, 15ХСНД, 10ХНДП та ін. З них виготовляють листи, сортовий прокат і застосовують у будівництві та машинобудуванні для зварних конструкцій, в більшості випадків, без допоміжної термічної обробки.

Застосування низьколегованих сталей, які мають s0,2 = 350 МПа замість вуглецевих, дозволяє зекономити до 15 % металу, а при s0,2 = 400 МПа – до 25 – 30 %. Деякі низьколеговані сталі мають s0,2 > 750 МПа.

Низьколеговані конструкційні сталі поділяють на класи, виходячи з відношення sВ / s0,2.

До класу С 380/230 відносять сталі з нормальною міцністю; до класів С 460/330 і С 520/400 – сталі з підвищеною міцністю і до класів С 600/450, С 700/600 і С 850/750 – сталі з високою міцністю.

Приклади застосування низьколегованих будівельних сталей:

– допоміжні конструкції будівель виготовляються із сталей класів С 380/230, С 440/290, С 520/400;

– труби газопроводів великого діаметра виготовляють із сталі 17ГС;

– важконавантажені елементи екскаваторів виготовляють із сталей класів С 700/600...С 850/750 (12Г2СМФ, 14ГСМФР);

– металеві конструкції мостів виготовляють із сталей 15ХСНД, 10ХСНД, 10Г2С1Д, 16Г2АФ.

Цементовані леговані сталі – це низьковуглецеві (0,1...0,3 % вуглецю), низько і середньолеговані сталі. Ці сталі призначені для виготовлення деталей машин і приладів, що працюють на зношування і піддаються ударним та змінним динамічним навантаженням. Приклади цих сталей: 15Х, 25ХГМ, 20ХН, 20Х2Н4А. Працездатність деталей з них залежить від властивостей серцевини і поверхневого шару. Деталі, виготовлені з цементованої сталі, поверхні насичують вуглецем (цементують) і після цього піддають термічній обробці (гартування і низький відпуск). Така обробка забезпечує твердість HRC58...65 на поверхні і достатньо в¢язку серцевину деталі.

До поліпшених легованих сталей відносяться середньо-вуглецеві (0,3...0,7 %С) і низьколеговані. Вони призначені для виготовлення відповідальних деталей (вали, зубчасті колеса, шатуни та ін.), що працюють в умовах змінних ударних навантажень. Для поліпшення властивостей (міцності, пластичності, в¢язкості) ці сталі піддають термічній обробці, яка має назву поліпшення (гартування і високе відпускання). Прикладом таких сталей можуть бути сталі: 30ХГСА, 40Х, 40ХС, 45ХН2МА.

Поліпшені і цементовані сталі після термічної обробки можуть досягати sВ @ 1300 Мпа і КС @ 100 Дж/см 2.

З ресорно-пружинних сталей виготовляють пружини, ресори та пружні елементи різного призначення. Сталі надходять у вигляді дроту або стрічки. Вміст вуглецю в сталях повинен бути не менше ніж 0,5 % для утворення необхідних пружних властивостей після виконання термічної обробки. Пружини та інші пружні деталі мусять мати великі значення s0,2, s-1 при наявності незначної пластичності і в¢язкості. Звичайна твердість досягає HRC 42...48.

Для виготовлення пружних деталей можна використовувати вуглецеві сталі 65, 70, 75, 85, але частіше застосовують леговані сталі 55С2, 60С2А, 70С3А, 60С2ХФА, 65С2ВА, 50ХФА та ін.

Корозійностійкі (нержавіючі) сталі. Ці сталі повинні мати вміст хрому більш ніж 10,5% (ДСТУ ЕN 10020-2002). Стійкість до корозії обумовлюється тим, що в поверхневому шарі в умовах окислювання утворюється тонкий захисний шар оксиду хрому, який захищає сталь від корозії. Корозійностійкі сталі поділяють на хромисті (10Х13, 20Х13, 40Х13) і хромонікелеві (04Х18Н10, 12Х18Н10Т, 12Х21Н5Т). хромонікелеві сталі більш корозійностійкі, ніж хромисті.

Леговані інструментальні сталі. У порівнянні з вуглецевими інструментальні леговані сталі мають більшу теплостійкість, в¢язкість і зносостійкість.

Низьколеговані інструментальні сталі (9ХС, ХВГ, ХВСГ) мають високу твердість (HRC 60-65), зносостійкість і малу теплостійкість (200...250 °С), у них добра прогартовуваність, тому з цих сталей можна виробляти більш габаритні інструменти (пресформи, вимірювальні інструменти та ін.).

Високолеговані інструментальні сталі містять вольфрам, хром, ванадій в значній кількості. Вони мають високу теплостійкість (500...650 °С), завдяки чому їх використовують для виготовлення високопродуктивного різального інструменту і називають швидкорізальними сталями. Найбільш розповсюджені наступні швидкорізальні сталі: Р18, Р9, Р10К5Ф5 та ін. Тут Р означає ²швидкорізальна², цифри після букви Р вказують на вміст вольфраму у процентах. Вміст хрому (4 %) і ванадію (2 %) при маркуванні не вказується. Коли сталі додатково містять молібден, кобальт, ванадій, то в маркуванні ці елементи позначаються відповідно буквами М, К, Ф і цифрами, які вказують на їх кількість у процентах. Швидкорізальні сталі використовуються для виготовлення швидкорізального інструменту (свердла, мітчики, плашки та ін.).

У даних методичних вказівках у додатку, в табл. Д1, Д2 і Д3 наведені властивості, способи обробки і призначення сталей, які можна використати при відповіді на перше питання.

2. Термічною обробкою називається процес нагрівання, витримки і охолодження заготовок чи деталей з метою надання їм певних механічних, фізичних, хімічних і технологічних властивостей. Порівняно з термічно необробленими за допомогою термічної обробки значно підвищують властивості деталей, такі як міцність (в 1,5 – 5 разів), зносостійкість, магнітні властивості тощо. Тому в машинобудуванні термічна обробка застосовується майже завжди.

На практиці застосовують такі основні види термічної обробки: відпалювання, нормалізацію, гартування і відпуск.

Відпалюванням називають операцію термічної обробки сталі, при якій шляхом нагрівання, витримки при заданій температурі і подальшого повільного охолодження отримують стійку (зрівноважену) структуру сталі.

За допомогою відпалювання змінюють форми і розміри зерен структури, усувають неоднорідність хімічного складу, зменшують внутрішні напруження, знімають наклеп і перегрів сталей.

Існують різні види відпалювання, які характеризуються режимами нагрівання і охолодження.

Нормалізація сталі– це нагрівання виробу вище лінії GSЕ на

30 – 50 °С, витримка з метою його прогрівання і подальше охолодження на повітрі.

Для вуглецевих сталей нормалізацію застосовують замість відпалювання, тому що процес потребує менше часу для його виконання. При цьому досягаються такі властивості: сталь стає в’язкою і пластичною, а структура перетворюється в дрібнозернисту. Але застосування нормалізації для легованих сталей може привести до інших результатів, а саме, до збільшення твердості і значного зменшення в’язкості. Це залежить від кількості вуглецю і легуючих елементів у сталі. Деякі високолеговані сталі при нормалізації можуть загартовуватись і тоді нормалізація перетворюється в гартування. Тому для багатьох легованих сталей замість нормалізації застосовують відпал.

У більшості випадків нормалізацію застосовують для отримання дрібнозернистої структури у відливках і поковках, усунення наклепу, підготовки структури сталі перед гартуванням. Для деяких виробів нормалізація є кінцевою операцією термічної обробки.

Гартування і відпускання сталей. Існують такі способи гартування: безперервне, перервне, ступеневе й ізотермічне. В роботі йдеться про безперервне гартування. Технологічний процес отримання певних властивостей виробів при цьому способі гартування складається з двох етапів: спочатку виконують гартування, при якому сталь стає твердою і дуже напруженою, а після гартування для зняття напруження, а також для отримання певних властивостей обов’язково виконують відпускання. Коли ж відпускання не проводити, тоді у виробів з’являються тріщини та інші дефекти.

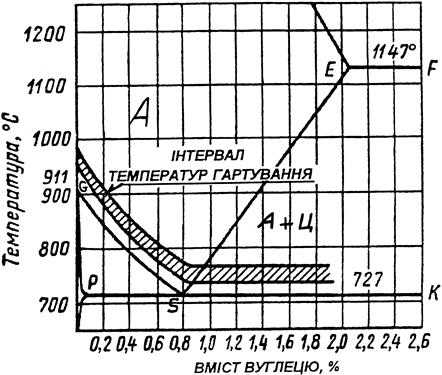

Безперервне гартування (далі для спрощення будемо писати гартування) – це нагрівання сталей вище лінії GSK на 30 – 50 °С, витримка і швидке охолодження зі швидкістю вище критичної.

На рис.2 зображено лівий кут діаграми стану залізо-вуглець і інтервал температур для нагрівання сталей для гартування.

Охолоджують сталі при гартуванні у воді, маслі, розчинах солей.

Рис.2. Інтервал температур для гартування сталей

Після гартування обов’язково і відразу виконують відпуск сталі.

Відпуском називають такий вид термічної обробки, при якому загартовану сталь нагрівають до температур, які знаходяться нижче критичної температури (<727 °С) і після витримки (не менше ніж 2 год) повільно чи швидко охолоджують.

Розділяють три види відпуску: низький, середній і високий.

Низький відпуск проводять при температурі 150 – 270 °С з метою зменшення внутрішніх напружень у загартованому виробі, майже не знижуючи його твердості. При цьому утворюється структура відпущеного мартенситу. Низькому відпуску піддають інструменти, шарикопідшипники, а також вироби після цементації.

Середній відпуск здійснюють при температурі 350 – 500 °С залежно від марки сталі. Застосовують його для виробів, яким необхідна достатньо висока твердість (HRC40-50), висока межа пружності і невелика в’язкість (d = 2 – 6 %). Після середнього відпуску структура сталі складається з трооститу, який являє собою дрібні зерна цементиту і фериту.

Високий відпуск відбувається при температурі 500 – 680 °С, після чого сталь має структуру сорбіту і набуває підвищеної в’язкості. В’язкість, яка характерна сорбіту, дуже важлива для деталей і інструментів, що піддаються ударним навантаженням. Вали, осі, шестерні, високоміцні болти та інші деталі після гартування обробляють за допомогою високого відпуску. Процес, який складається з гартування і подальшого високого відпуску називають поліпшенням.

При виконанні завдання графічно вибір температури гартування виконують у такій послідовності. Спочатку малюють лівий кут діаграми стану (рис.2). Далі, на осі, що означає кількість вуглецю, відкладають ту кількість вуглецю, яку містить сталь (вміст вуглецю у сталі визначається згідно правила розшифрування марок сталей). З точки, що визначили, проводять вертикальну лінію до ліній нагрівання сталей для гартування. Точки перетинання цих ліній і покажуть інтервал температур нагрівання при гартуванні.

Графічно вибір температури відпуску виконують у такій послідовності. Спочатку малюють графік залежності твердості сталі, що задана, від температури відпуску (рис.1). Далі на вісі твердості відмічають точку заданої твердості (табл. 3). З цієї точки проводять горизонталь до кривої залежності твердості від температури відпуску сталі вашого варіанта. З точки перетинання горизонталі і кривої вказаної залежності опускають вертикаль вниз до осі температур відпуску. У місці цього перетинання знаходиться точка, яка відображає температуру відпуску.

Структурні і фазові перетворення, що відбуваються у сталі при кожній операції термічної обробки треба описувати послідовно. Спочатку треба указати структуру сталі до термічної обробки, яку можна визначити по діаграмі стану залізо-вуглець (рис.2). На цій діаграмі доевтектоїдні сталі (до 0,8 % С) мають структуру Ф+П, заевтектоїдні сталі (більше ніж 0,8 % С) – структуру П+Ц, а евтектоїдні сталі (0,8 % С) – перлітну структуру (П). Коли сталь нагрівають до температури гартування , вона стає аустенітною. Після гартування сталь має структуру мартенсит гартування. При відпуску мартенсит гартування перетворюється в інші структури, а саме, при низькому відпуску – у мартенсит відпуску, при середньому відпуску – у троостит, при високому відпуску – у сорбіт.

Для позначення фаз вказаних структур треба знати, що мартенсит складається з фази аустеніт і фази мартенсит, троостит, сорбіт і перліт складаються з фаз ферит і цементит.

3...28. Відповіді на питання з 3 по 28 можна знайти у підручниках [1; 4; 7-9] у розділах по технології металів або технології матеріалів.

Список літератури

1. Городжа А.Д. Матеріалознавство та електротехнічні матеріали: Навчальний посібник. – К: КНУБА, 2006. – 280 с.

2. Добровольський О.Г. Матеріалознавство та матеріали у машинобудуванні: Навчальний посібник. – К.: КНУБА., 2004 – 109 с.

3. Попович В. Технологія конструкційних матеріалів і матеріалознавство. – Кн. I. – Львів: Вид-во “Папуга”, 2003. – 264 с.

4. Попович В., Голубець В. Технологія конструкційних матеріалів і матеріалознавство. – Кн. II. – Суми: Унівеситетська книга, 2002. – 160 с.

5. Лахтин Ю. М., Леонтьева В.П. Материаловедение. - М.: Машиностроение, 1980. - 493 с.

6. Конструкционные материалы: Справочник / Под ред.

Б.Н. Арзамасова. – М.: Машиностроение, 1990. – 687 с.

7. Никифоров В. М. Технологія металів і конструкційні матеріали. - К.: Вища шк., 1984. - 344 с.

8. Технология металов и сварка. Учебник для вузов / Под ред.

П.И. Полухина. – М.: Высш. шк., 1977, – 464 с.

9. Дриц М.Е., Москалев М.А. Технология конструкционних материалов и материаловедение: Учебник для вузов.– М.: Высш. шк., 1990, – 447 с.

10. Колесов С.Н., Колесов И.С. Электротехнические и конструкционные материалы. – К.: Транспорт Украины, 2003. – 384 с.

Додаток

Таблиця Д1

Механічні властивості і призначення конструкційних вуглецевих сталей звичайної якості

| Марки сталей | Механічні властивості | Призначення | ||

| σ02, МПа | σВ, МПа | δ, % | ||

| Ст.0 | - | Невідповідальні конструкції: настили, огородження, арматура тощо | ||

| Ст.1сп, Ст.1нсп, Ст.1кп | - | 320 - | Деталі, що потребують високої в’язкості і низької твердості: анкерні болти, невідповідальна арматура тощо | |

| Ст.2сп Ст.2нпс,Ст.2кп | 320 – | Невідповідальні зварні конструкції: віконні переплети, анкерні болти, а також невідповідальні деталі, які після цементації працюють в умовах тертя | ||

| Ст.3сп, Ст.3нпс,Ст.3кп Ст.3Гсп | 210 - | 380 – | Конструкції, що зварюють (балки, ферми, корпуси посудин та апаратів, каркаси парових котлів тощо), а також деталі, які після цементації працюють в умовах тертя (валики, поршневі пальці, шестерні тощо) | |

| Ст.4сп, Ст.4нсп,Ст.4кп | 240 - | 420 - | Конструкції підвищеної міцності, що зварюють (сортовий, фасонний, листовий прокат), мало навантажені деталі, такі як вали, шестерні, втулки, важелі та інші у термічно необробленому стані, а також деталі, які після цементації працюють в умовах тертя (валики, поршневі пальці, шестерні тощо) | |

| Ст.5сп, Ст.5нпс Ст.5Гнсп | 260 - | 500 – | Арматура, крюки кранів, болти гайки, вали, осі, важелі, тяги, упори підшипників та інші деталі як у прокатаному стані, так і після термічної обробки | |

| Ст.6сп, Ст.6нпс | 300 - | 600 – | Деталі підвищеної міцності: осі, вали, тяги, фланці, пальці траків, зубці барабанів молотарок та інші деталі машинобудування після термічної обробки |

Продовження додатка

Таблиця Д2

Властивості і призначення деяких вуглецевих якісних конструкційних сталей

| Марка сталі | ТО або ХТО* | Механічні властивості | Призначення | ||

| σ02, МПа | σВ, МПа | δ, % | |||

| 08, 10, 08кп, 10кп | Без ТО | Без ТО: трубки, прокладки, шайби, капоти тракторів, заклепки, стрічки гальмів, кришки, муфти тощо, або невідповідальні деталі, які після цементації працюють в умовах тертя | |||

| 15, 15кп 20, | Без ТО | Без ТО або після нормалізації: деталі машинобудування (труби, змійовики, штуцера, корпуси і фланці холодильників тощо), а також деталі, що цементують, такі як важелі, осі, втулки, мало навантажені шестерні та інші деталі, що потребують високої поверхневої твердості але мають малу міцність | |||

| Без ТО Н Г і ВВ | Без ТО: осі, важелі, фланці, валики тощо. Після нормалізації (Н) або гартування (Г) і високого відпуску (ВВ): важелі, циліндри, колони пресів, колінчасті вали, шатуни тощо | ||||

| Без ТО, Н і ВВ Г і ВВ Г і НВ | Після гартування і низького відпуску (НRС50) деталі, що працюють без ударів: ролики, валики, втулки, муфти, фрикційні диски, собачки, шпонки, важелі тощо. Після поліпшення (Г і ВВ): деталі, що працюють при невеликих швидкостях і середніх навантаженнях ( шестерні, вали, шліцові валики, траверси, плунжери тощо). Після гартування СВЧ: шестерні, вали тощо | ||||

| 15Г | Без ТО | Без ТО: трубки, втулки, штуцера, зварені труби тощо. Після поліпшення: заклепки для відповідальних з’єднань. Деталі що цементують: фрикціонні диски, поршневі пальці, втулки тощо. | |||

| 70Г | Без ТО, Г і СВ | Пружини, ресори, шайби Гровера, цанги, упорні і стопорні кільця та інші деталі, що мають високі пружні властивості і зносостійкість; бандажі, гальмові барабани, втулки, деталі вентиляторів тощо |

* - Застосовані такі позначення: Н – нормалізація, Г – гартування, ВН – відпуск низький, ВС –відпуск середній, ВВ - відпуск високий, СВЧ - гартування струмами високої частоти, ТО – термічна обробка.

Закінчення додатка

Таблиця Д3

Властивості і призначення деяких легованих конструкційних сталей

| Марка сталі | ТО Або ХТО* | Механічні властивості | Призначення | ||

| σ02, МПа | σВ, МПа | δ, % | |||

| 09Г2 | - | Деталі зварних конструкцій вагонів, доменних печей, апаратів хімічного і нафтового машинобудування тощо | |||

| 14Г2 | - | Великі листові зварні конструкції доменних печей, нагрівачів повітря тощо | |||

| 09Г2С | - | Деталі, що працюють при температурах - 70 до 475 ºС: деталі екскаваторів, зварні конструкції у вагонобудуванні, котлобудуванні тощо | |||

| 14ХГС | - | Зварні труби для газопроводів високого тиску | |||

| 15ХСНД | - | Зварні будівельні ферми, конструкції мостів і вагонів, рами сільгосп машин, болти та інші деталі, що потребують підвищеної стійкості проти корозії | |||

| 15ХРА | Г і ВН | Поршневі пальці, дрібні шестерні, осі, муфти, втулки, поршневі кільця тощо | |||

| 35ХРА | Г і ВВ | Осі, вали, шестерні, пальці, втулки, болти тощо | |||

| 38ХА | Г і ВН Г і ВВ | Осі, вали, шестерні, пальці, втулки, болти тощо | |||

| 60С2 | Г і ВС | Ресори, пружини з круглим, прямокутним, квадратним і овальним перерізом, що мають товщину меншу ніж 16 мм | |||

| 50ХФА | Г і ВС | Пружини клапанів легкових автомобілів та інші пружини, що працюють при довгих циклах роботи | |||

| 70С2ХА | Г і ВС | Високо навантажені пружини з тонкої пружинної стрічки (пружини часових механізмів та різних приладів) | |||

| 65С2ВА | Г і ВС | Дуже відповідальні і високо навантажені пружини і ресори, що виготовляються з тонкої пружинної стрічки. Сталь потребує подовжених режимів відпуску | |||

| 60С2Н2А | Г і ВС | Дуже відповідальні і високо навантажені пружини і ресори, що виготовляються з стрічки каліброваної сталі. Сталь володіє гарними технологічними і експлуаційними властивостями |

* - Застосовані такі позначення: Н – нормалізація, Г – гартування, ВН – відпуск низький, ВС –відпуск середній, ВВ - відпуск високий. ТО – термічна обробка.

Навчально-методичне видання