Кислотно-акумуляторна батарея

Студент групи Замчій В.В.

ТОРС-08 1/9

Керівник від ДМКД Пяста П.М.

Керівник від ДНМК Кобзев В.Г.

М.Дніпродзержинськ

1. ОАО «Днепровский металлургический комбинат им. Ф.Э. Дзержинского» (г.Днепродзержинск, Днепропетровская обл., Украина). Ведущее предприятие горно-металлургического комплекса Украины с полным металлургическим циклом. Располагает производственными мощностями, позволяющими выпускать качественную конкурентоспособную продукцию, пользующуюся спросом на внутреннем и мировом рынках: агломерат (годовой объём производства 5,6 млн. т), чугун (4,1 млн. т), сталь (3,5 млн. т), непрерывнолитая заготовка (2,1 млн. т), товарный прокат (2,9 млн. т).

Создано в марте 1889 г. С декабря 2003 г. основным акционером ОАО «ДМКД» является Корпорация «Индустриальный Союз Донбасса».

В арсенале современного технологического оборудования ОАО «ДМКД» – единственный в Украине стан поперечно-винтовой прокатки 250, на котором  осуществляется производство катаной профильной заготовки для осей железнодорожного транспорта.

осуществляется производство катаной профильной заготовки для осей железнодорожного транспорта.

С 1995 г. на предприятии эксплуатируются две блюминговые шестиручьёвые машины непрерывного литья заготовок (МНЛЗ), не имеющие аналогов в Украине по своим конструктивным и технологическим параметрам. На одной из них впервые в отечественной практике разработана и освоена технология одновременной комбинированной разливки заготовок двух сечений – 335х400 и 160х160 мм.

В 2008 г. на комбинате вступила в строй новая семиручьёвая МНЛЗ № 1 производительностью 1,4 млн. т в год непрерывнолитой заготовки квадратного сечения от 130 до 210 мм; в 2009 г. – агрегат внепечной обработки стали «печь-ковш» № 1 производительностью 1 млн. т обработанной стали в год. Поставка оборудования МНЛЗ № 1 и агрегата внепечной обработки стали осуществлена специалистами фирмы «VAI Pomini» (Австрия).

Продукция комбината, поставляемая более чем в 60 государств мира, сертифицирована в соответствии с требованиями международного стандарта ISO 9001:2008.

По заказам потребителей ОАО «ДМКД» производит продукцию в соответствии с требованиями международных, общеевропейских и национальных стандартов таких государств, как Германия, Великобритания, США и др.

Трудовой коллектив предприятия численностью около 16 тыс. чел. возглавляет генеральный директор Илья Дмитриевич Буга.

В перечне продукции, производимой ОАО «ДМКД»:

– чушковый передельный чугун;

– непрерывнолитая заготовка сечением 335х400 мм и 130х130 … 200х200 мм;

– трубная заготовка и сортовой прокат диаметром 120…300 мм;

– сортовой прокат диаметром 30…65 мм;

– прокат арматурный для железобетонных конструкций номинальным диаметром 25, 32, 36, 40 мм;

– угловые профили равнополочные с шириной полки от 40 до 100 мм;

– швеллеры № 6,5; № 8; № 10; U65; U80; U100;

– двутавровые балки № 27Са;

– шпунтовые сваи типа «Ларсен» Л4; Л5; Л5Д; Л7;

– рельсы для промышленного транспорта и шахтных проводников Р-38; Р-43; РП-50;

– рельсы контактные для метрополитена;

– фасонный профиль для футеровки рудоразмольных мельниц;

– полоса для электролизеров;

– полоса для электролизеров;

– катаная профильная осевая заготовка и механически обработанные оси для железнодорожного транспорта (вагонные и локомотивные);

– стальные мелющие шары диаметром 30…60 мм.

Признанный на украинском и мировом рынке металлургический комбинат по выпуску крупно- и среднесортного фасонного и сортового проката общего и специального назначения, а также трубной заготовки диаметром 120…300 мм для изготовления труб нефтегазового сортамента. Единственное в мире предприятие по производству катаной осевой профильной заготовки для железнодорожного транспорта, сертифицированной Американской Ассоциацией железных дорог и реализуемой преимущественно на северо-американском рынке. Единственное в Украине предприятие по производству корытообразных шпунтовых свай типа «Ларсен», применяемых в строительстве и гидротехнических сооружениях, контактных рельсов для метрополитена, полосы для электролизеров, незаменимой на алюминиевых заводах.

Эти развернутые характеристики дают достаточно полное представление о сегодняшнем дне ОАО «ДМКД». А вот о том, каким будет его завтрашний день, можно судить по основным направлениям «Программы технического перевооружения и реконструкции комбината», разработанной специалистами Корпорации «Индустриальный Союз Донбасса» совместно с учёными проектного института «ГИПРОСТАЛЬ» (г. Харьков) и ведущими сотрудниками компаний «Duferco» (Швейцария), «Siemens VAI» (Австрия) и «Danieli» (Италия), общая сумма финансовых затрат на реализацию которой составляет порядка 3 млрд долларов США.

В числе таких направлений – коренное обновление основных производственных фондов, широкомасштабное техническое перевооружение предприятия, внедрение нового высокоэффективного оборудования и прогрессивных технологий, а также повышение качества, потребительских свойств и конкурентоспособности готовой продукции.

В плане практической реализации намеченного на предприятии осуществляется ряд проектов по реконструкции и техническому перевооружению. В частности, ведутся работы по строительству второго агрегата внепечной обработки стали «печь-ковш» с годовой производительностью 2,3 млн. т; осуществляется реконструкция конвертерного цеха с установкой на новые фундаменты семиручьёвой сортовой МНЛЗ №3, аналогичной семиручьевой МНЛЗ № 1 (производительностью 1,4 млн. т в год), для производства квадратных, а в перспективе – круглых непрерывнолитых заготовок сечением от 130 до 210 мм в объёме 1,4 млн. т в год. Оборудование новой сортовой МНЛЗ поставила фирма «VAI Pomini» (Австрия). Надо отметить, что производительность ранее эксплуатировавшейся шестиручьевой МНЛЗ №3 была вдвое меньше — 0,7 млн. т в год.

Достаточно высокими темпами осуществляется и сооружение новых прокатных станов, в рамках которого выполняются строительно-монтажные работы по установке поставленного компанией «Danieli» (Италия) нового технологического оборудования среднесортно-арматурного стана 400/200 и арматурно-проволочного стана 200 суммарной ежегодной производительностью до 2 млн. т сортового и фасонного проката, арматуры и катанки.

Среди первоочередных задач производственной жизни ОАО «ДМКД» обращает на себя внимание необходимость поэтапного строительства новых современных доменных печей на месте существующих. Так, в настоящее время ведутся работы по сооружению новой доменной печи № 4 полезным объёмом 1640 м3 с комплексом вспомогательных объектов на промплощадке выведеных из эксплуатации доменных печей №№ 11 и 10. Оснастить новую доменную печь планируется высокоэффективным утилизационным оборудованием, современными системами автоматизации и контроля технологических процессов. Существенным шагом в этом направлении стали успешно завершившиеся переговоры ответственных сотрудников предприятия со специалистами компаний «Paul Wurth» (Люксембург) и «Kuttner» (Германия).

– Одной из главных особенностей технического и технологического обновления и развития нашего предприятия в условиях нынешней экономической ситуации, – говорит генеральный директор ОАО «ДМКД» Илья Дмитриевич Буга, – является то, что оно осуществляется в условиях действующего производства, без сокращения объёмов выпуска основных видов продукции. А участие в этом процессе известных европейских и мировых компаний, поставляющих нам современное оборудование и технологии, активно способствует укреплению наших позиций как на украинском, так и на мировом  рынках.

рынках.

Эти слова первого руководителя днепровских металлургов находят своё ежедневное подтверждение и в рамках обновления энергетического хозяйства ОАО «ДМКД». Осталось совсем немного времени до того дня, когда материально-техническая база предприятия пополнится парогазовой котельной в составе двух блоков по 150 МВт. Благодаря этому комбинат сможет вырабатывать собственную электроэнергию за счёт генерации убытков отходящих доменых и конвертерных газов, что позволит ему существено снизить уровень энергозависимости. Данный проект получил высокую ценку со стороны специалистов японских компаний «Sumitomo Corporation» и «Mitsubishi Heavy Industries», осуществивших для новой парогазовой электростанции поставку основного технологического оборудования.

Остаётся только добавить, что успешная реализация как названных, так и многих других проектов, предусмотренных «Программой технического перевооружения и реконструкции комбината», уже в ближайшей перспективе приведёт к превращению ОАО «ДМКД» в высокопроизводительное, эффективно функционирующее, динамично развивающееся предприятие, входящее в число лидеров горно-металлургического комплекса Украины и занимающее достойное место в мировой системе хозяйствования.

2. На железнодорожном транспорте исторически сложилась следующая производственна структура. Линейные подразделения (станции, вагонные и локомотивные депо, дистанции Сигнализации и связи и др.) объединяются в отделение железной дороги.

Несколько отделений входит в состав железной дороги. Все железные дороги подчиняются Министерству путей сообщения. Соответственно система управления перевозками имеет четыре уровня управления: линейный, отделенческий, дорожный и сетевой.

Система управления на железнодорожном транспорте сочетает территориально-административный и производственно-отраслевой (функциональный) принципы построения. Территориально-административный принцип означает деление железнодорожной сети страны на дороги и отделения; производственно-отраслевой — предполагает руководство со стороны департамента МПС соответствующими службами дорог, а через них — отделениями или линейными предприятиями и ответственность за их работу.

Общее руководство работой железнодорожного транспорта осуществляет МПС, которое организует и направляет работу всех подразделений железных дорог.

Для руководства отдельными отраслями железнодорожного хозяйства в МПС имеются департаменты управления перевозками(ЦД), пассажирских сообщений (ЦЛ), локомотивного хозяйства (ЦТ), вагонного хозяйства (ЦВ), пути и сооружений (ЦП), безопасности движения и экологии (ЦРБ), грузовой и коммерческой работы (ЦМ), сигнализации, связи и вычислительной техники (ЦШ), электрификации и энергоснабжения (ЦЭ), проектирования и капитального строительства (ЦУКС), экономики (ЦЭУ), финансовый (ЦФ), кадров и учебных заведений и др.

Эксплуатационную деятельность железных дорог координирует и направляет  Департамент управления перевозками, в котором разрабатываются графики движения и планы формирования поездов, месячные технические нормы эксплуатационной работы железных дорог.

Департамент управления перевозками, в котором разрабатываются графики движения и планы формирования поездов, месячные технические нормы эксплуатационной работы железных дорог.

Всей производственной деятельностью железнодорожного транспорта МПС руководит через управления железных дорог, которые являются основными хозяйственными подразделениями. На дорогах имеются отраслевые службы, соответствующие департаментам МПС: служба перевозок (Д), локомотивного хозяйства (Т), вагонного хозяйства (В), пассажирская (Л) и т. д. На отделениях дорог соответственно отраслевым службам организуются отделы: перевозок (НОДН), локомотивный (НОДТ), пути (НОДП) и т.д.

В скобках указаны принятые на железнодорожном транспорте буквенные (телеграфные) обозначения, которые присвоены руководителям соответствующих подразделений. Такие обозначения имеет каждое должностное лицо. Так, министр путей сообщения имеет буквенное обозначение Ц, начальник железной дороги — Н, начальник отделения дороги — НОД, начальник станции — ДС, дежурный по станции — ДСП и т. д.

Управление дороги руководит производственной деятельностью низовых подразделений через отделения, а соответствующие отраслевые службы — через отделы отделений. Службы на дорогах и отделы в отделениях дорог подчинены соответственно начальникам дорог и отделений.

В структуре управления железнодорожным транспортом особое место занимает служба перевозок. Если локомотивное, вагонное или путевое хозяйство обязано содержать в исправном состоянии определенный вид технических средств транспорта, то служба перевозок занимается эксплуатацией технических средств для выполнения плана перевозок грузов и пассажиров. Эта служба организует движение поездов и работу локомотивов, использование вагонов, перегонных и станционных путей, устройств сигнализации, связи, вычислительной техники и др. В процессе руководства перевозочным процессом она объединяет и координирует работу других служб. Руководители службы перевозок наряду со знанием техники, экономики железнодорожного транспорта и теоретических основ эксплуатации должны обладать организационными навыками и волевыми качествами, быть инициативными, уметь,быстро и правильно оценив обстановку, принять необходимые решения и организовать их выполнение.

В состав службы перевозок дороги входят технический и оперативно-распорядительный отделы. Технический отдел занимается графиком движения, планом формирования, вопросами безопасности движения, развития пропускной и провозной способности дороги, организации работы станций. Оперативно-распорядительный отдел (ДГ) осуществляет круглосуточный контроль за движением поездов и использованием локомотивов. В этом отделе работают дежурные помощники начальника отдела (ДГП) по направлениям (диспетчерским кругам) и дежурный помощник начальника отдела,  ведающий эксплуатацией локомотивов.

ведающий эксплуатацией локомотивов.

В отделе перевозок отделения дороги (НОДН) технический сектор и старший инженер по безопасности движения подчинены заместителю начальника отдела по технической работе. Диспетчерский аппарат во главе со старшим диспетчером (ДНЦС) относится к оперативному сектору, которым руководит заместитель начальника отдела перевозок по оперативной работе. В диспетчерскую смену входят поездные участковые диспетчеры (ДНЦ), каждый из которых руководит движением в пределах определенного диспетчерского круга, а также локомотивный диспетчер и энергодиспетчер. Сменой руководит дежурный по отделению (ДНЦО).

Основной линейной производственной единицей службы перевозок является станция. Административно начальник станции подчинен начальнику отделения. Оперативное руководство работой станции осуществляет дежурный по станции. На крупных сортировочных станциях сменное оперативное руководство возлагается на станционных и маневровых диспетчеров (ДСЦС, ДСЦ).

В последние годы эта структура претерпевает существенные изменения. На дорогах создаются единые центры диспетчерского управления (ЕЦДУ), в которых сосредоточивается весь диспетчерский аппарат. В связи с этим на некоторых дорогах ликвидированы отделения и вместо них создаются объединения станций. Для улучшения работы с клиентурой созданы центры фирменного транспортного обслуживания (ЦФТО). Наряду с пассажирскими службами создаются дирекции по обслуживанию пассажиров в дальнем и пригородном сообщениях.

Для построения вертикали оперативного управления перевозочным процессом сети дорог создается Главный центр управления перевозками Министерства путей сообщения (ГЦУП). Основная его задача — управление перевозочным процессом массовых грузов, подвод поездов с грузом для морских и речных портов, обеспечение погрузочными ресурсами промышленных регионов России и координация действий на межгосударственных пунктах передачи вагонов.

Одновременно предусматриваются создание центров управления перевозками регионов (ЦУПР), разработка и отладка положения о способах управления опорными станциями. Эти задачи ре-шаются параллельно со строительством современных систем связи и дистанционного управления станционными устройствами, оснащением всех существующих диспетчерских участков современными управляющими системами.

После решения указанных задач и программ схема управления перевозочным процессом будет трансформирована и примет следующий вид: ЩУП - ЦУПР — ОЦУ (Опорный центр управления).

В целях эффективного управления эксплуатационной работой сети из ГЦУП разрабатываются и внедряются более 65 информационно-управляющих систем, и почти половина из них так или иначе имеет отношение прежде всего к организации  вагонопотоков в отправительские и технические маршруты, продвижению их по наиболее рациональным и экономически выгодным направлениям, беспрепятственному пропуску порожних вагонов, обеспечению регионов погрузочными ресурсами, а также контролю за выполнением нормативных документов и оперативному регулированию вагонопотоков.

вагонопотоков в отправительские и технические маршруты, продвижению их по наиболее рациональным и экономически выгодным направлениям, беспрепятственному пропуску порожних вагонов, обеспечению регионов погрузочными ресурсами, а также контролю за выполнением нормативных документов и оперативному регулированию вагонопотоков.

Помимо предприятий железнодорожного транспорта перевозки осуществляются различными посредническими фирмами и компаниями, в собственности которых находится железнодорожный подвижной состав. В соответствии с концепцией реформирования железнодорожного транспорта, принятой МПС, предполагается выделить все производственные функции по обеспечению перевозочного процесса и инфраструктуру (пути, искусственные сооружения, подвижной состав, станции депо, средства автоматики и телемеханики, систему управления перевозками) в самостоятельное открытое акционерное общество «Украинские железные дороги» (ОАО «УЖД») со 100%-ной принадлежностью акций государству. За МПС будут оставлены только государственные и некоторые нормативные и контрольные функции. Эти изменения связаны с поиском путей улучшения финансового состояния железнодорожного транспорта и вхождения его в систему рыночных отношений.

3. Все локомотивы распределяются МПС по дорогам. Локомотивы, числящиеся на балансе дороги, составляют инвентарный парк дороги. Внутри дороги локомотивы распределяются по депо. Локомотивы, числящиеся на балансе депо, составляют инвентарный парк депо. На каждый локомотив инвентарного парка составляют технический паспорт, в котором отражают техническое состояние локомотива, проведенные ремонт и модернизация.

Технический паспорт хранится в депо приписки и является основным документом учета инвентарного парка локомотивов. Учет локомотивов ведется в физических единицах, а мотор-вагонного подвижного состава — в секциях.

Различают инвентарный парк локомотивов, находящийся в распоряжении дороги (депо), и парк вне распоряжения дороги (депо). Парк в распоряжении дороги подразделяется на эксплуатируемый и неэксплуатируемый.

Неэксплуатируемый парк дороги (депо) включает в себя: локомотивы, находящиеся в ремонте всех видов, модернизации между плановыми видами ремонта, в ожидании ремонта и исключения из инвентарного парка, в процессе перемещения, сдачи, приемки, подготовки в запас МПС и резерв дороги, а также в запасе МПС и резерве дороги.

Эксплуатируемый парк состоит из исправных локомотивов, занятых во всех видах работы (табл. 25), находящихся под техническими операциями, в ожидании работы, в техническом обслуживании ТО-2 в пределах нормы простоя. Перевод локомотивов из эксплуатируемого парка в неэксплуатируемый и обратно осуществляют в установленном порядке.

Основное локомотивное депо — наиболее крупное подразделение локомотивного хозяйства с обязательным парком локомотивов. В нем выполняют установленные виды текущего ремонта и технического обслуживания локомотивов, комплектуют и готовят кадры локомотивных бригад и других работников. В ведении начальников основных депо находятся экипировочные устройства и склады топлива, пункты смены локомотивных бригад и пункты технического обслуживания локомотивов.

Оборотные локомотивные депо предназначены для выполнения технического обслуживания, экипировки, подготовки и выдачи локомотивов к поездам при их смене, а также для организации смены и отдыха локомотивных бригад. В отдельных случаях к оборотным депо могут приписываться маневровые локомотивы, работающие на станции оборотного депо, и некоторое число поездных локомотивов для работы на прилегающих к ней участках.

Оборотные локомотивные депо предназначены для выполнения технического обслуживания, экипировки, подготовки и выдачи локомотивов к поездам при их смене, а также для организации смены и отдыха локомотивных бригад. В отдельных случаях к оборотным депо могут приписываться маневровые локомотивы, работающие на станции оборотного депо, и некоторое число поездных локомотивов для работы на прилегающих к ней участках.

Пункты технического обслуживания локомотивов (ПТОЛ) предназначаются для технического обслуживания локомотивов в объеме ТО-2: проведения регулярного контроля технического состояния ходовых частей, тормозного и другого оборудования, обеспечивающего безопасность движения. Здесь выполняют работы профилактического характера, смазку и проверку трущихся частей. Пункт имеет смотровые канавы и площадки, необходимое оборудование, измерительную технику и др.

Пункты экипировки локомотивов представляют собой комплекс устройств для снабжения тепловозов песком, топливом, водой, маслами и обтирочными материалами, а электровозов — песком, маслами и обтирочными материалами. К экипировочным устройствам относятся также установки для обмывки и очистки локомотивов, поворота их на 180° (поворотные треугольники, круги и др.), склады топлива, песка, смазок и других материалов.

Дорожные механические и ремонтные мастерские и заводы выполняют ремонт отдельных агрегатов и узлов локомотивов одной или нескольких дорог (электрических машин, секций, холодильников, колесных пар, станочного оборудования и т.д.).

Базы запаса локомотивов предназначены для хранения и технического надзора за локомотивами, находящимися в запасе МПС.

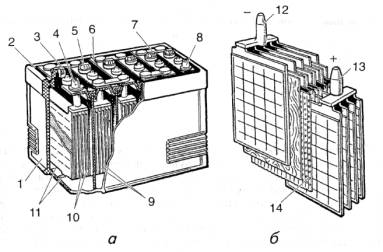

4.Акумуляторна батареяслугує для живлення електричним струмом стартера під час пуску двигуна, а також усіх інших приладів електрообладнання, коли генератор не працює або не може ще віддавати енергію в коло (наприклад, під час роботи двигуна в режимі холостого ходу). Вона складається з шести свинцево-кислотних двовольтових акумуляторів, з"єднаних між собою послідовно, що забезпечує робочу напругу в колі 12 В. Бак акумуляторної батареї, який виготовляється з кислототривкої пластмаси або ебоніту, поділено перегородками на шість відділень. На дні кожного відділення є ребра (призми), на які спираються пластини акумуляторів.

Акумулятор складається з півблоків позитивних 70 (рис. 1) і негативних 9 пластин, ізольованих одна від одної сепараторами 14, які виготовлено з пористих пластмас (міпори або міпласта). Пластини відливають у вигляді решіток із свинцю з додаванням 7 .8 % сти-бію (сурми) для механічної міцності. В решітку пластин упресовують активну масу, приготовлену на водяному розчині сірчаної кислоти з оксидів свинцю — свинцевого сурику (РЬ3О4) та свинцевого глету (РЬО) — для позитивних пластин і свинцевого порошку — для негативних. Аби збільшити ємність акумулятора й зменшити його внутрішній опір, однойменні пластини з"єднують у півблоки, що закінчуються вивідними полюсними штирями 4, 8, 12, 13.

Півблоки з позитивними й негативними пластинами складають у блок так, що позитивні пластини розташовуються між негативними; тому останніх завжди на одну більше. Це дає змогу краще використати активну масу позитивних пластин і захищає крайні з них від коро-блення та руйнування.

Півблоки з позитивними й негативними пластинами складають у блок так, що позитивні пластини розташовуються між негативними; тому останніх завжди на одну більше. Це дає змогу краще використати активну масу позитивних пластин і захищає крайні з них від коро-блення та руйнування.

Сепаратори встановлюють між пластинами так, щоб їхній ребристий бік був повернутий до поверхні позитивних пластин, забезпечуючи тим самим краще надходження до них електроліту. Зверху пластини покривають перфорованим пластмасовим запобіжним щитком.

Складений акумулятор поміщають у відділення бака й закривають кришкою, що має два отвори для виходу полюсних штирів, а також отвір 3 для заливання електроліту, який закривається різьбовою пробкою 5. У пробці є вентиляційний отвір, що сполучає внутрішню порожнину акумулятора з атмосферою. Зазори між кришками та стінками бака заповнюють бітумною мастикою 2. Акумулятори з"єднують між собою свинцевими перемичками 7. Полюсні штирі 4, 13 крайніх акумуляторів (плюсовий та мінусовий) призначаються для вмикання батареї в коло електрообладнання автомобіля.

В акумулятори заливають електроліт, що складається з хімічно чистої сірчаної кислоти (H2SO4) і дистильованої води.

Рис. 1 Будова свинцево-кислотної стартерної акумуляторної батареї

зі спільною кришкою:

а — загальний вигляд; б — блок пластин; 1 — бак; 2 — мастика; 3 — заливний отвір; 4, 8, 12, 13 -- полюсні штирі; 5 -- пробка заливного отвору; 6 -- кришка; 7 — перемичка; 9, 10 — відповідно негативні й позитивні пластини; 11 — ребра;

14 — сепаратори

• Електроліт готують (табл. 3.1) у кислототривкій посудині (свинцевій, керамічній, пластмасовій), вливаючи кислоту у воду. Заливати воду в кислоту не можна, оскільки процес сполучення в цьому разі відбуватиметься на поверхні, спричиняючи розбризкування кислоти, що може призвести до опіків тіла та зіпсувати одяг.

• Під час приготування електроліту необхідно надівати захисні окуляри, гумові рукавиці та фартух.

• У разі потрапляння сірчаної кислоти на шкіру потрібно до надання кваліфікованої медичної допомоги обережно ватою зняти кислоту й промити вражене місце струменем води, а потім — 10 %-ним розчином соди або нашатирного спирту.

Таблиця 1