II. Перечень вопросов для проверки навыков выполнения практических и расчетных работ на втором этапе государственного итогового междисциплинарного экзамена

Практическая часть по учебной дисциплине «Техническая механика»

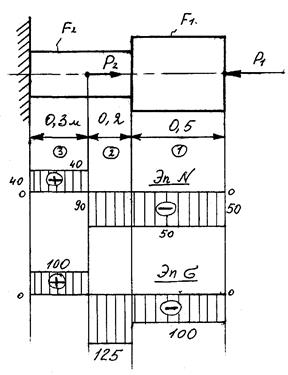

Построить эпюры продольных сил, нормальных напряжений и определить абсолютное удлинение детали, если Р1=50кН; Р2=90кН; F1=500мм2; F2=400мм2; E=2*1011 Па.

Решение:

Решение:

1. Разбиваем деталь на участки, получим

, , .

, , .

2. Применяя метод сечений, строим эпюру продольных сил.

N1=-P1= -50кН = N2

N3= -P1+P2 = -50 + 90 = 40кН

Выбираем масштаб, проводим нулевую линию и строим эпюру.

3. Строим эпюру нормальных напряжений.

s1 = N1/F1 = (-50*103 )/ 500 = -100 Н/мм2

s2 = N2/F2 = (-50*103 )/ 400 = -125 Н/мм2

s3 = N3/F2 = (40*103 )/ 400 = 100 Н/мм2

Выбираем масштаб, проводим нулевую линию и строим эпюру.

Самый опасный участок , у которого s = 125 Н/мм2.

Самый опасный участок , у которого s = 125 Н/мм2.

4. Определяем абсолютное удлинение детали.

Dl = Dl1 + Dl2 + Dl3 = - 250 – 125 + 150 = -225 мкм.

Dl1 = (N1 * l1 )/ E *F1 = - 50 * 103 * 0,5 / 2*1011*500*10-6 = - 25*103 /1000 *105 =

= - 0,025 * 10-2 м = - 250 мкм.

Первый участок уменьшает свою длину на 250 мкм.

Dl2 = (N2 * l2 )/ E *F2 = - 50 * 103 * 0,2 / 2*1011*400*10-6 = - 10*103 /800 *105 =

= - 0,0125* 10-2 м = - 125 мкм.

Второй участок уменьшает свою длину на 125 мкм.

Dl3 = (N3 * l3 )/ E *F2 = 40 * 103 * 0,3 / 2*1011*400*10-6 = 12*103 /800 *105 =

= 0,015* 10-2 м = 150 мкм.

Третий участок увеличивает свою длину на 150 мкм.

Вся деталь уменьшает свою длину на 225 мкм = 0,225 мм.

1. Составить кинематическую схему привода, состоящего из: двигателя, муфты, ременной передачи, цилиндрического редуктора, цепной передачи, рабочего органа;

1. Составить кинематическую схему привода, состоящего из: двигателя, муфты, ременной передачи, цилиндрического редуктора, цепной передачи, рабочего органа;

2. Определить передаточные отношения привода и всех ступеней;

3. Определить угловые скорости на валах привода;

4. Определить КПД каждого элемента и общий КПД привода;

5. Определить мощность на каждом валу привода, если: Nдв=10кВт,

wдв = 160 рад/сек, wр.о = 4 рад/сек, Д1=30 мм, Д2=120 мм, Z3=22, Z4=88.

Решение:

1.

2. u рем = Д2/Д1 = 120/30 = 4; u цил = Z4/Z3 = 88/22 = 4;

u общ = wдв /wр.о = 160/4 =40; u цеп = u общ / u рем * u цил = 40/4 *4 = 2,5.

3. wI = wдв = 160 рад/сек;

wII = wI / u рем = 160/4 = 40 рад/сек;

wIII = wII / u цил = 40/4 = 10 рад/сек;

wIV = wIII / u цеп = 10/2,5 = 4 рад/сек = wр.о;

4. По таблице (Дунаев стр.7) определяем КПД всех передач и подшипников привода:

ηрем = 0,96; ηцил = 0,97; ηцеп = 0,94; ηподш = 0,99;

ηобщ = ηрем * ηцил * ηцеп * η4подш = 0,96 * 0,97 * 0,94 * 0,994 = 0,84

5. NI = Nдв * ηподш = 10 * 0,99 = 9,9 кВт

NII = NI * ηподш * ηрем = 9,9 * 0,99 * 0,96 = 9,4 кВт

NIII = NII * ηподш * ηцил = 9,4 * 0,99 * 0,97 = 9,0 кВт

NIV = NIII * ηподш * ηцеп = 9,0 * 0,99 * 0,94 = 8,4 кВт

|

Проверить прочность детали, построив эпюры продольных сил и нормальных напряжений. Определить форму и размеры сечений реальной детали, если:

P1 = 20 кН, P2 = 50 кН, F1 = 200 мм2, F2 = 400 мм2, [s] p = 150 Н/мм2.

Решение:

1. Разбиваем деталь на участки, получим

2. Применяя метод сечений строим эпюру продольных сил.

N1= P1= 20кН = N2

N3= P1-P2 = 20 - 50 = - 30кН

3. Строим эпюру нормальных напряжений.

s1 = N1/F1 = (20*103 )/ 200 = 100 Н/мм2

s2 = N2/F2 = (20*103 )/ 400 = 50 Н/мм2

s3 = N3/F2 = (-30*103 )/ 400 = -75 Н/мм2

Самый опасный участок – первый, на котором нормальные напряжения самые большие s1 = 100 Н/мм2 и они меньше допускаемых напряжений [s] p = 150 Н/мм2 , условие прочности соблюдается.

Недогрузка 150 – 100% х=100*100 = 66,67% => 33,33%

100 – х 150

100 – х 150

Если расчетное напряжение хотя бы на одном участке будет больше допускаемого, то условие прочности не соблюдается, считается перегрузка и предлагаются варианты соблюдения прочности.

4. На рисунке детали методом наложения изображена форма и размеры реальной детали.

Выполнить проектный расчет вала прямозубого цилиндрического редуктора, начертить эскиз вала, указать все его диаметры и объяснить назначение каждой шейки вала, если Мкр = 870 Н*м , [t]кр = 25 Н/мм2.

Выполнить проектный расчет вала прямозубого цилиндрического редуктора, начертить эскиз вала, указать все его диаметры и объяснить назначение каждой шейки вала, если Мкр = 870 Н*м , [t]кр = 25 Н/мм2.

Решение:

1. Определяем минимально возможный диаметр вала

d = 3Ö Мкр/0,2*[t]кр = 3Ö 870 * 103/0,2* 25 = 3Ö 174 * 103 = 10 * 5,6 = 56 мм.

d = 3Ö Мкр/0,2*[t]кр = 3Ö 870 * 103/0,2* 25 = 3Ö 174 * 103 = 10 * 5,6 = 56 мм.

2. Производим конструирование и начертание эскиза вала редуктора.

Т.к. это вал редуктора, то он находится в герметичном корпусе, причем самый маленький диаметр под рабочий орган принимаем 56 мм. Все последующие шейки вала должны быть кратны 5 мм, потому что с таким интервалом выпускаются стандартные подшипники качения. Поэтому, шейка будет под уплотнение и диаметром 60 мм, шейка - под подшипник качения и диаметром 65 мм, шейка

Т.к. это вал редуктора, то он находится в герметичном корпусе, причем самый маленький диаметр под рабочий орган принимаем 56 мм. Все последующие шейки вала должны быть кратны 5 мм, потому что с таким интервалом выпускаются стандартные подшипники качения. Поэтому, шейка будет под уплотнение и диаметром 60 мм, шейка - под подшипник качения и диаметром 65 мм, шейка

- под рабочий орган – диаметром 70 мм, шейка - технологический бурт диаметром 75 мм, шейка - под подшипник диаметром 65 мм.

- под рабочий орган – диаметром 70 мм, шейка - технологический бурт диаметром 75 мм, шейка - под подшипник диаметром 65 мм.

|

Построить эпюры крутящих моментов. Проверить прочность вала. Определить форму и размеры сечений реального вала, если:

m1 = 4 kH*м; m2 = 7 kH*м; m3 = 5 kH*м; d = 70 мм; [t]кр = 45 Н/мм2.

1. Разбиваем вал на участки, начиная со свободного конца.

2. Строим эпюру крутящих моментов:

Мкр1 = m1 = 4 kH*м;

Мкр2 = m1 - m2 = 4 – 7 = - 3 kH*м;

Мкр2 = m1 - m2 + m3 = 4 – 7 + 5 = 2 kH*м;

Выбираем масштаб, проводим нулевую линию и строим эпюру.

Самый опасный участок , на котором самый большой крутящий момент

Мкрмах = 4 kH*м;

3. Определяем полярный момент сопротивления.

Wp = p * d3/16 = 3,14 * 703 /16 = 67313,75 мм3;

4. Определяем расчетные касательные напряжения на каждом участке вала.

t1 = Мкр1 / Wp = (4*103*103 )/ 67313,75 = 59,4 Н/мм2;

t2 = Мкр2 / Wp = (3*103*103 )/ 67313,75 = 44,6 Н/мм2;

t3 = Мкр3/ Wp = (2*103*103 )/ 67313,75 = 29,7 Н/мм2;

Условия прочности не соблюдаются, т.к. расчетное напряжение на первом участке больше допускаемого t1 = [t]кр; 59,4 > 45 Н/мм2;

Перегрузка вала составляет:

45 – 100% х = 59,4 * 100 / 45 = 132% - 100% = 32%

59,4 - х%

5. Предполагаются технические решения, которые обеспечат соблюдение условия прочности вала во всех сечениях, например:

а) выполнить вал из другого материала

б) изменить размеры вала на участках

в) уменьшить внешние моменты

г) упрочить опасный участок

6. На рисунке детали методом наложения изображена форма и размеры реального вала.

|

Определить реакции опор, построить эпюры поперечных сил и изгибающих моментов и определить диаметр вала.

P1 = 6 кН, P2 = 4 кН, m = 8 kH*м , [s]u = 120 Н/мм2.

Решение:

1. Определяем реакции опор.

|

SХ=0

SmA(F)=0

SmB(F)=0

XA = 0

P1*AC – m - YB*AB – P2*AE = 0

YA*AB – P1*BC – m – P2*BE = 0

YB = (P1*AC – m – P2*AE) / AB = (6*2-8-4*7)/5 =

= - 4,8 kH.

YA = (P1*BC + m + P2*BE) / AB = (6*3+8+4*2)/5 =

= 6,8 kH.

Проверка: SY=0? YA-P1+YB+P2= 6,8 - 6 - 4,8+4 =0!

2. Строим эпюру поперечных сил, для этого справа и слева от каждой характерной точки выделяем сечения.

QA=0; Q1 = YA = 6,8 kH = Q2;

Q3 = YA-P1 = 6,8 – 6 = 0,8 kH = Q4 =Q5 =Q6;

Q7 = YA – P1 +YB = 6,8 – 6 - 4,8 = - 4kH = Q8;

QS = YA – P1 + YB + P2 = 6,8 – 6 – 4,8 + 4 = 0.

3. Строим эпюру изгибающих моментов.

MA = 0 = M1; M2 = YA*AC = 6,8*2 = 13,6 kH*м = M3;

M4 = YA*AД - P1*CД = 6,8*4 – 6*2 = 15,2 kH*м;

M5 = M4 – m = 15,2 – 8 = 7,2 kH*м;

M6 = YA*AB - P1*BC - m = 6,8*5 – 6*3 - 8 = 8 kH*м = M7;

M7 = P2*BE = 4*2 = 8 kH*м; => M8 = MS = 0.

Mu.max = 15,2 kH*м

4. Определяем из условия прочности осевой момент сопротивления:

Wx = Mu.max /[s]u = (15,2 *103*103) / 120 = 126,67 *103 мм3;

5. Определяем диаметр вала.

d = 3Ö (32 * Wx ) / p = 3Ö (32 * 126,67 *103 ) / 3,14 = 10 3Ö 1291 =

d = 3Ö (32 * Wx ) / p = 3Ö (32 * 126,67 *103 ) / 3,14 = 10 3Ö 1291 =

= 10 * 10,8 = 108 мм.

Принимаем d = 110 мм.

Определить неизвестный момент, построить эпюру крутящих моментов и определить размеры поперечного сечения детали в двух вариантах:

1). деталь круглого сечения; 2). деталь прямоугольного сечения h/b = 2/1; , если:

m1= 200 Н*м; m2 = 900 Н*м; m3 = ? ; m4 = 400 Н*м.

[t]кр= 35 Н/мм2;

Решение:

1. Разбиваем деталь на участки.

1. Разбиваем деталь на участки.

2. Из условия равновесия детали определяем неизвестный момент m3.

- m1 + m2 – m3 – m4 = 0

m3 = - m1 + m2 – m4 = - 200 + 900 – 400 = 300 Н*м

3. Строим эпюру крутящих моментов .

Мкр1 = -m1 = - 200 Н*м;

Мкр2 = -m1+ m2= - 200 + 900 = 700 Н*м;

Мкр3 = -m1+ m2 - m3 = - 200 + 900 - 300 = 400 Н*м;

Выбираем масштаб и строим эпюру.

Мкрmax = 700 Н*м;

4. Из условия прочности при кручении определяем полярный момент сопротивления.

Wp = Мкрmax /[t]кр = (700*103)/35 = 20*103 мм3;

5. Определяем диаметр круглого сечения.

d = 3Ö (16 * Wp ) / p = 3Ö (16 * 20 * 103 ) / 3,14 = 10 3Ö 127,4 = 10*5,1 = 51мм.

d = 3Ö (16 * Wp ) / p = 3Ö (16 * 20 * 103 ) / 3,14 = 10 3Ö 127,4 = 10*5,1 = 51мм.

Принимаем d = 55 мм.

6. Определяем размеры прямоугольного сечения детали.

Wp = (b*h2) /6 ; h/b = 2/1; b = h/2 => Wp = (h * h2) / 2*6 = h3/12 , тогда

h = 3Ö (12 * 20 * 103 ) = 10 3Ö 240 = 10*6,2 = 62 мм , тогда

h = 3Ö (12 * 20 * 103 ) = 10 3Ö 240 = 10*6,2 = 62 мм , тогда

b = h/2 = 62/2 = 31 мм.

|

Вал цилиндрического прямозубого редуктора имеет шейку под подшипник d = 35 мм. Подобрать подшипник для данного вала, если радиальная нагрузка

Fr = 1980 H, частота вращения вала n =1450 об/мин.

Определить расчетную долговечность выбранного подшипника и обосновать его выбор.

Решение:

1. По диаметру вала d = 35 мм выбираем радиальный шарикоподшипник средней серии 307, у которого по стандарту: d = 35 мм, D = 80 мм, В = 21 мм, Сч = 33,2 кН.

2. Определяем эквивалентную нагрузку, действующую на подшипник.

P = (x * V *Fr + y * Fa) * KT * КБ = Fr = 1980 H.

т.к. редуктор прямозубый, то Fa = 0, коэффициенты: х , V, КТ, КБ = 1

3. Долговечность подшипника определяем по формуле:

Lh307 = (Сч /P)3 * 105 /6 * n = (33,2/1,98)3 * 105/ 6 *1450 = 54200 часов.

Вывод: Долговечность подшипника считается нормальной, если она в пределах от 10000 часов до 30000 часов, а у 307 подшипника она получилась больше, поэтому данный подшипник недогружен и не рекомендуется для данного вала редуктора.

4. Выбираем подшипник 207, у которого d = 35 мм, D = 72м, В = 17мм,

Сч = 25,5 кН.

5. Долговечность 207 подшипника:

Lh307 = (Сч /P)3 * 105 /6 * n = (25,5/1,98)3 * 105/ 6 *1450 = 25250 часов., что находится в рекомендуемых пределах, => на данный вал устанавливаем подшипник 207.

Практическая часть по учебной дисциплине «Экономика отрасли, предприятия»

Задача №1

1)Рассчитать годовую и квартальную сумму амортизации отчислений.

2)Определить:

-фондоотдачу

-фондоемкость

-фондовооруженность по группе «Машины и оборудование» и по группе «Транспортные средства»

Исходные данные: Годовой объем выполненных работ 88000 тыс. руб

| Группы ОФ | Фонды На начало года (тыс. руб) | Поступит в плановом году (тыс. руб.) | Будет изъято в плановом году (тыс. руб.) | Среднегодовая стоимость ОФ (тыс. руб.) | Годовая норма амортизации в % | Годовая сумма амортизации, отчислений (тыс. руб.) | Квартальная сумма амортизации (тыс. руб.) | ||||

| Сумма | Срок на | Фонды поступившие | Сумма | Срок на | Фонды выбывания | ||||||

| Здания | 4 мес | 7 мес | 2,5 | ||||||||

| Сооружения | 9 мес | 2 мес | 2,1 | ||||||||

| Передаточные устройства | 5 мес | 8 мес | |||||||||

| Машины и оборудование | 6 мес | 9 мес | |||||||||

| Транспортные средства | 3 мес | - | - | ||||||||

| Инстру мент производственный | 7 мес | 6 мес |

Среднесписочная численность работников по месяцам

| Месяцы | Среднесписочная численность работников |

| Январь | |

| Февраль | |

| Март | |

| Апрель | |

| Май | |

| Июнь | |

| Июль | |

| Август | |

| Сентябрь | |

| Октябрь | |

| Ноябрь | |

| Декабрь |

РЕШЕНИЕ:

1.Фонды поступившие:

тыс. руб

тыс. руб

2.Фонды выбывшие:

тыс. руб

тыс. руб

3.Среднегодовая стоимость:

79000+2000- 4666.7=76333.3 тыс.руб

4.Годовая сумма амортизации:

тыс. руб

тыс. руб

5.Квартальная сумма:

тыс. руб

тыс. руб

6. Среднесписочная численность:1995чел=(1900+1800+1900+1950+1950+1940+2000+

2000+2100++2200+2100+2100)/12

7. Фондоотдача «Машины»

«Транспортные средства»

8. Фондоемкость: «Машины»

«Транспортные средства»

9.Фондовооруженность: «Машины»

тыс.руб/чел

тыс.руб/чел

«Транспортные средства»

тыс. р /чел.

тыс. р /чел.

| Группы ОФ | Фонды На начало года (тыс. руб) | Поступит в плановом году (тыс. руб.) | Будет изъято в плановом году (тыс. руб.) | Среднегодовая стоимость ОФ (тыс. руб.) | Годовая норма амортизации в % | Годовая сумма амортизации, отчислений (тыс. руб.) | Квартальная сумма амортизации (тыс. руб.) | ||||

| Сумма | Срок на | Фонды поступившие | Сумма | Срок на | Фонды выбывания | ||||||

| Здания | 4 мес | 7 мес | 4666.7 | 76333.3 | 2,5 | 1908,3 | 477,1 | ||||

| Сооружения | 9 мес | 2 мес | 233.3 | 58416.7 | 2,1 | 1226,7 | 306,7 | ||||

| Передаточные устройства | 5 мес | 1250,4 | 8 мес | 333,3 | 9917.1 | 198.3 | 49,6 | ||||

| Машины и оборудование | 6 мес | 9 мес | 900,0 | ||||||||

| Транспортные средства | 3 мес | - | - | ||||||||

| Инстру мент производственный | 7 мес | 49.6 | 6 мес | 600,0 |

Задача №2

Рассчитать и заполнить таблицы №1, №2, №3, №4.

Определить цену с НДС (розничную).

Рентабельность, 20%. НДС – 18%.

1. Расчет условно-переменных затрат на производство продукции.

Таблица №1

| № п/п | Статьи затрат | Ед. измерения | Сумма |

| Сырь и материалы | Руб. | ||

| Основная з/п произв. рабочих | Руб. | ||

| Дополнительная з/п произв. рабочих | % | ||

| Дополнительная з/п | Руб. | ||

| Сумма з/п | Руб. | ||

| Начисление на з/п | % | ||

| Начисление на з/п | Руб. | ||

| Топливо и энергия на тех. нужды | Руб. | ||

| Прочие расходы ( 10% от стр.2) | Руб. | ||

| Итого: | Руб. |

2.Расчет амортизационных отчислений оборудования за год.

Таблица №2

| Наименование оборудования | Первоначальная стоимость. (Руб). | Срок служб. | Амортизация за год (Руб) | Кол -во станков | Общая сумма амортизации за год (Руб). |

| Установка по изготовлению сплава | |||||

| Станок штамповочный | |||||

| Итого: | х | х | х |

2.

3. Расчет условно-постоянных расходов за год.

Таблица №3

| № п/п | Статьи затрат | Ед. изм. | Сумма (руб.) |

| Амортизация оборудования | руб. | ||

| З/п администрации, ИТР, МОП | руб. | ||

| Начисления на з/п | % | ||

| 3а | Начисление на з/п | руб. | |

| Цеховые расходы | руб. | ||

| Общехозяйственные расходы | руб. | ||

| Потери от брака | руб. | ||

| Прочие производственные расходы | руб. | ||

| Итого: | |||

| Внепроизводственные расходы (5% от стр.7) | руб. | ||

| Всего: | руб. |

4.Расчет себестоимости продукции

Таблица №4

| Объём производства за год (шт.) | Сумма условно- постоянных на весь объём (руб.) | Условно пост. на 1 штуку (руб.) | Условно перемен. На 1 шт. (руб.) | Себестоимость 1 шт. | Себестоимость всей продукции (руб.) | Цена 1 шт. | Выручка (тыс. руб.) |

Расчеты к таб. №1

Дополнительная з/п = 400*10% / 100% = 40 руб.

Начисление на з/п =(400+40)*34% / 100% = 149.6 руб.

Прочие расходы = 400*10% / 100% =40 руб.

Итого=2000+400+40+150+400+40=3030 руб

Расчеты к таб. №2

НА(1)=1/СПИ*100% = 1/6*100% = 17%.

НА(2)=1/9*100=11%

Амортизация за год(1): 900000*17/100 = 153000 руб.

Амортизация за год(2): 600000*11/100 = 66000 руб.

Аобщ. = Агод * Кол-во

Аобщ.(1)=153000*5=765000 руб

Аобщ.(2)=66000*3=198000руб

Итого=765000+198000=963000 руб

Расчеты к таб. №3

Начисления на з/п=500800*34% /100%=170272 руб

Итого=963000+500800+170272+152000+305000+100980+200260=2392312 руб

Внепроизводственные расх.=200260*5%/100%=10013 руб

Всего = 2392312+10013=2402325 руб

Расчеты к таб. №4

Гр 2=» всего» таб 3

Гр.3=2402325 / 8000=300 руб

Гр 5 =гр 3+гр4=3030+300=3330руб

С/с всей пр. =3330 * 8000 = 26640000руб.

Цена = себестоимость + прибыль

Рентабельность = Прибыль / себестоимость * 100%

Рентабельность = 20 %

Прибыль=3330*20%/100%=666руб

Гр7=3330+666=3996руб

Выручка = Цена * Объём пр-ва = 3996*8000=31968000 руб.