Типы и назначения резцов. Кинематика рабочих движений, процессов обработки резцами. Резцы фасонные, их назначение, сравнительные преимущества и недостатки. Комбинированные резцы

Классификация режущих инструментов. Составные части режущих инструментов. Режущий клин. Основа конструкции режущих инструментов.

Классификация режущего инструмента

Режущий инструмент подразделяется на лезвийный и абразивный.

Лезвийный инструмент – режущий инструмент, с заданным числом лезвий, установленной формы.

Абразивный инструмент предназначен для абразивной обработки.

По виду обрабатываемого материала: (металл, дерево).

По форме различают: дисковый, цилиндрический, конический и пластинчатый.

По конструктивному исполнению, по способу крепления рабочей части: цельный, составной, сборный.

Цельный режущий инструмент – это режущий инструмент изготовленный из одной заготовки.

Составной – режущий инструмент с неразъемным соединением его частей и элементов

Сборный – режущий инструмент с разъемным соединением его частей и элементов

По способу крепления – хвостовой и насадной.

По виду приводов – ручной, машинный и машинно-ручной.

По степени универсальности: универсальный, специализированный, специальный, общего назначения.

По степени унификации: стандартный, специальный.

Виды: разжимной – регулировка р-ра раб части путем ее деф-я.

Инстр головка – сборный инстр, в кот предусмотр регулировка р-ра раб части путем перемещения ножей или абраз-х брусков.

По степени регул-я: регулир и нерегулир-й.

По назначению: зуборезный и резьбонарезной.

Основа конструкции режущих инструментов.

Лезвие инструмента – клинообразный элемент режущего инструмента для проникновения в материал заготовки или отделения слоя материала. Лезвие инструмента ограничено передней и задней поверхностью.

Рабочая часть режущего инструмента – часть режущего инструмента, содержащая лезвие и выглаживатели при их наличии.

Крепежная часть режущего инструмента – часть режущего инструмента предназначенная для его установки и/или крепления в технологическом оборудовании или приспособлении.

Корпус режущего инструмента – часть режущего инструмента несущая на себе все его элементы. Крепежная часть выполняется в виде хвостовика или посадочного отверстия.

Режущий клин.

Геометрическая форма лезвия резца определяется следующими геометрическими параметрами (рис. 2.2, г): главный передний угол ɣ, главный задний угол α, вспомогательный задний угол α1, угол резания δ, угол заострения β, угол наклона режущей кромки λ, главный угол в плане φ, вспомогательный угол в плане φ1, радиус вершины гв. Указанные параметры выбирают по справочникам, исходя из физико- механических свойств материала обрабатываемых заготовок, характера обработки, служебного назначения резцов, жесткости системы станок — инструмент — приспособление — заготовка, требований к шероховатости обработанных поверхностей, размеров резцов и материала их режущей части.

Геометрическая форма лезвия резца определяется следующими геометрическими параметрами (рис. 2.2, г): главный передний угол ɣ, главный задний угол α, вспомогательный задний угол α1, угол резания δ, угол заострения β, угол наклона режущей кромки λ, главный угол в плане φ, вспомогательный угол в плане φ1, радиус вершины гв. Указанные параметры выбирают по справочникам, исходя из физико- механических свойств материала обрабатываемых заготовок, характера обработки, служебного назначения резцов, жесткости системы станок — инструмент — приспособление — заготовка, требований к шероховатости обработанных поверхностей, размеров резцов и материала их режущей части.

Значения передних углов могут быть положительными, равными нулю и отрицательными. Отрицательные передние углы назначают для инструментальных материалов (твердых сплавов, керамических, синтетических сверхтвердых), имеющих низкий предел прочности при изгибе. Угол наклона λ глвной режущей кромки резца может быть равен нулю, положительным и отрицательным. Его значение влияет на прочность режущей кромки лезвия и направление схода стружки. При прерывистом резании угол λ следует выбирать положительным (до 20°), так как в этом случае в момент врезания нагрузка будет приложена не к вершине лезвия, а на участок режущей кромки, удаленный от нее. При положительном угле λ стружка отводится в направлении, противоположном подаче, а при отрицательном — в направлении движения подачи.

Типы и назначения резцов. Кинематика рабочих движений, процессов обработки резцами. Резцы фасонные, их назначение, сравнительные преимущества и недостатки. Комбинированные резцы.

Резец — это однолезвийный инструмент для обработки деталей с поступательным или вращательным главным движением резания и возможностью движения подачи в любом направлении.

Классификация резцов. Резцы различают по следующим признакам.

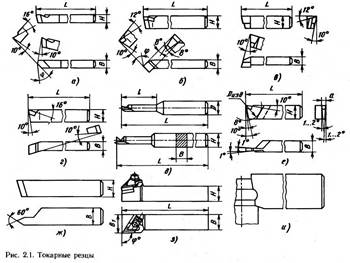

1. По виду обработки. Проходные для обработки наружных цилиндрических поверхностей. Проходные резцы могут быть прямыми (рис. 2.1, а) и отогнутыми (рис. 2.1, б). Отогнутые резцы получили широкое распространение из-за их универсальности, позволяющей вести обработку не только цилиндрических, но и торцовых поверхностей с поперечной подачей. Проходные упорные резцы (рис. 2.1, в) имеют угол в плане ф=90°, их применяют при обтачивании ступенчатых валиков и при обработке нежестких деталей. Подрезные (рис. 2.1, г) предназначены для обработки торцовых поверхностей, перпендикулярных оси вращения детали, эти резцы работают с поперечной подачей. Расточные (рис. 2.1, д) предназначены для обработки отверстий. Отрезные (рис. 2.1, е) — для отрезки заготовок или обработанных из прутка деталей. Резьбонарезные (рис. 2.1, ж) предназначены для нарезания резьбы. Резцы для контурного точения (рис. 2.1, з) обеспечивают возможность обработки тел вращения с фасонной образующей на станках с копировальными устройствами и станках с ЧПУ. Эти резцы имеют увеличенные вспомогательные углы в плане. Фасонные (рис. 2.1, и) резцы предназначены для обработки деталей сложного профиля на токарных, револьверных станках, автоматах и полуавтоматах.

2. По характеру обработки: черновые, чистовые, для тонкого точения.

3. По. установке относительно детали: радиальные, тангенциальные.

4. По направлению подачи: правые, левые.

5. По конструкции головки: прямые, отогнутые, изогнутые, оттянутые.

6. По сечению корпуса: прямоугольные, квадратные, круглые.

7. По конструкции: цельные, составные, сборные.

8. По материалу рабочей части: из инструментальных сталей, из твердого сплава, из керамических материалов, из алмаза, из сверхтвердых синтетических материалов.