Оборудование, инструмент и материалы

Лабораторная работа № 7

Определение склонности свариваемого материала к закалке

В зоне термического влияния.

Цель работы

1. Изучить строение и свойства сварного соединения, полученного при электродуговой сварке.

2. Научиться определять связь между маркой стали и склонностью к закалке металла зоны термического влияния (околошовной зоны).

Основные теоретические положения

И методические указания

Сварка является одним из важнейших технологических процессов. Наибольшее распространение в судостроении и судоремонте получила электродуговая сварка.

Для того чтоб технически грамотно подходить к решению вопроса по сварочным работам, необходимо усвоить физические основы сварки, тщательно изучить строение и свойства сварных соединений, представлять причины возникновения в них дефектов.

Особое внимание следует обратить на склонность стали к закалке в околошовной зоне (ЗТВ), поскольку она является одной из основных причин появления трещин и ухудшения механических свойств сварных соединений при сварке сталей с повышенным содержанием углерода и (или) легирующих элементов.

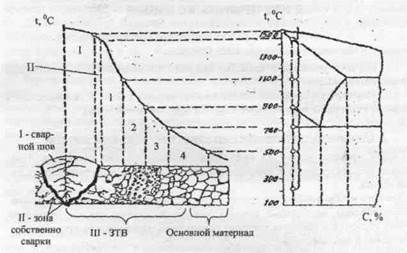

Под влиянием сварки (нагрев в диапазоне 727…10000С и быстрое охлаждение при отводе тепла в деталь) основной металл в ЗТВ претерпевает значительные фазовые и структурные изменения. Сущность этих изменений выясняется при сопоставлении кривой максимальных температур нагрева точек околошовной зоны с диаграммой структурных превращений основного металла и его микроструктуры (рис.6.1.).

Сварной шов получается в результате перевода присадочного металла электрода и частично основного металлов в жидкое состояние, образования жидкой ванночки и последующей ее кристаллизации (затвердевания) при охлаждении, в процессе которой происходит соединение сварного шва с основным (свариваемым материалом) в зоне собственно сварки. При сварке плавлением, независимо от способа сварки, структура наплавленного металла имеет дендритную структуру – зерна столбчатой формы, направленные перпендикулярно к зоне собственно сварки.

Зерна, образующиеся в этой узкой зоне — зоне собственно сварки- в равной мере принадлежащие основному и наплавленному металлу. Именно они обеспечивают характерную для сварных соединений межатомную связь между свариваемыми элементами конструкции.

За зоной собственно сварки располагается основной металла, который нагревается до высоких температур без изменения первоначального химического состава - т.е. происходит его термообработка и сильное изменение структуры. Эта зона получила название зоны термического влияния(ЗТВ).

Рис. 6.1. Схема строения зон и участков ЗТВ сварного соединения при электродуговой сварке низкоуглеродистой корпусной стали: 1 - участок перегрева, 2 - участок полной перекристаллизации (нормализации), 3 - участок неполной перекристаллизации, 4 - участок рекристаллизации

Участок 1 зоны термического влияния нагревается при сварке до температуры, близкой к температуре плавления. Его называют участком перегрева. Он имеет крупнозернистую ферритно-игольчатую (Видманштеттову) структуру, обладает наибольшей хрупкостью и поэтому является самым слабым местом сварного соединения.

На 2-ом участке ЗТВ температура металла не превышает 1100°С. Здесь наблюдается полная нормализация стали, в результате которой структура оказывается мелкозернистой. Металл на этом участке имеет повышенные механические свойства по сравнению с основным металлом.

На 3-ем участке ЗТВ, температура которого лежит между критическими точками A1 и Аз, происходит неполная перекристаллизация стали - наряду с крупными зернами феррита, которые не подверглись перекристаллизации, образуются новые, мелкие зерна феррита и перлита.

4-й участок ЗТВ присутствует только в сталях, которые подвергались холодной пластической деформации - на нем материал несколько разупрочняется из-за рекристаллизации. В сварных соединениях корпуса судна, изготавливаемого из горячекатаных листов стали, этом участок отсутствует.

Таким образом, при электродуговой сварке стали в ЗТВ, расположенной за зоной сплавления, структура основного металла сильно изменяется. Размеры ЗТВ зависят от способа, технологии сварки и могут колебаться в пределах 2...25 мм.

Структурные изменения основного металла в ЗТВ мало отражаются на механических свойства малоуглеродистой стали при сварке ее любыми способами. Однако при сварке средне- и низколегированных сталей в ЗТВ может происходить образование закалочных структур, которые резко снижают пластические свойства сварных соединений и часто являются причиной образования трещин.

Качественной характеристикой склонности стали к образованию закалочных структур и трещин является эквивалентное содержание углерода Сэкв, рассчитываемое при известном химсоставе по формуле:

В зависимости от величины Сэкв стали разделяют на следующие 3 группы.

1. Сэкв  0,5…0,6% - незакаливающиеся или малозакаливающиеся стали типа 10ХСНД, 0,92Г2 и др.

0,5…0,6% - незакаливающиеся или малозакаливающиеся стали типа 10ХСНД, 0,92Г2 и др.

2. 0,7  Сэкв

Сэкв  1,3% - закаливающиеся стали типа ЗОХГСА, 40Х, 20ХМФА и др. В зоне термического влияния таких сталей могут встречаться неравновесные структуры: сорбит, троостит, троостомартенсит и даже мартенсит – структура закалки.

1,3% - закаливающиеся стали типа ЗОХГСА, 40Х, 20ХМФА и др. В зоне термического влияния таких сталей могут встречаться неравновесные структуры: сорбит, троостит, троостомартенсит и даже мартенсит – структура закалки.

3. Сэкв  1,3…1,5 – сильнозакаливающиеся стали типа 30Х12, 40Х13, 18Х2Н4ВА, 40ХНМ и др. У них в ЗТВ присутствует мартенсит.

1,3…1,5 – сильнозакаливающиеся стали типа 30Х12, 40Х13, 18Х2Н4ВА, 40ХНМ и др. У них в ЗТВ присутствует мартенсит.

На основании изложенного следует, что для получения качественного сварного соединения при сварке сталей с содержанием Сэкв  0,7% необходимо применять специальные меры, предотвращающие образование мартенсита и закалочных трещин.

0,7% необходимо применять специальные меры, предотвращающие образование мартенсита и закалочных трещин.

Наиболее часто для этих целей используют предварительный подогрев металла перед сваркой или в процессе сварки. При этом приближенно температуру подогрева t в °С можно определить по формуле:

Где  – толщина места сварки, мм.

– толщина места сварки, мм.

Обычно температура подогрева малолегированных сталей лежит в интервале Ю0...200°С, а для высоколегированных может достигать 400...500°С. Кроме подогрева перед сваркой, для повышения качества сварного соединения, рекомендуется тепловая изоляция свариваемой детали (покрытие асбестом, засыпка песком и т.п.). Это является особенно важным при сварке в судовых условиях.

Оборудование, инструмент и материалы