Расчеты для построения механизма в заданном положении

Структурный и кинематический анализ

Зубчато-рычажного механизма.

Выполнила: Жукова Наталья,

студентка гр.8ж00

Приняла: Пустовых Ольга Сергеевна,

ассистент.

Томск 2012

Техническое задание.

| ||||||||||||||||||||

| n | AB | BC | BD | e | z | z1 | m | |||||||||||||

| Об/мин | град. | мм | Шт. | мм | ||||||||||||||||

| 1,5 | ||||||||||||||||||||

| КТПМ.МИДЗ 19-1 | ||||||||||||||||||||

| Изм. | Лист | № докум. | Подп | Дата | ||||||||||||||||

| Разраб. | Жукова | Зубчато-рычажный механизм | Лит. | Лист | Листов | |||||||||||||||

| Провер. | Пустовых | у | ||||||||||||||||||

| ТПУ ИК Группа 8Ж00 | ||||||||||||||||||||

Содержание:

Введение……………………………………………………………………4

Структурный анализ механизма………………………………………….5

Расчеты для механизма в заданном положения………………………....8

Расчеты для плана скоростей………………………………………….…9

Расчеты для плана ускорений………………………………………..…..10

Заключение……………………………………………………………….11

Список используемой литературы………………………………………12

Введение.

Механизм - это устройство, предназначенное для преобразования определенного движения ведущих звеньев в другую форму движение ведомых звеньев.

Основная задача механики - определять положение (координаты) движущегося тела в любой момент времени.

Для изучения механизма и принципа действия необходимо построить планы скоростей и ускорений. Благодаря планам можно узнать движение любой точки механизма в любой момент времени его действия.

Планом положения механизма - графическое изображение взаимно расположенных звеньев, соответствующее выбранному моменту времени.

Задача данной работы заключается в том, чтобы научиться определять скорости и ускорения отдельных точек звеньев механизма, а также угловых скоростей и ускорений.

Таблица 2.Структурный анализ механизма.

В соответствии с исходными данными определим параметры зубчатых колес, межосевое расстояние, передаточное число и угловые скорости механизма.

Определяем делительные диаметры колес.

d1=z1 m= 151,5 =22,5мм= 0,0225 м; d2=z2 m= 401,5 = 60 мм = 0,06 м;

Диаметры окружностей вершин da и впадин зубьев df.

da1=m(z1+2)=1,5(15+2)=25,5 мм; df1=m(z1-2,5)=1,5(15-2,5)=18,75 мм;

da2=m(z2+2)=1,5(40+2)=63 мм; df2=m(z2-2,5)=1,5(40-2,5)=56,25 мм;

Межосевое расстояние aw=(d1+d2)/2=(22,5+60)/2=41,25 мм.

Передаточное число u=z2/z1=40/15=2,67;

Угловая скорость ведущего колеса w1=pn/30=3,14880/30=92,1 1/с;

Ведомого колеса w2=w1/u=146,6 c-1 . Частота вращения ведомого зубчатого колеса и кривошипа n2=n1/u=1400/2,67=524,34 мин-1.

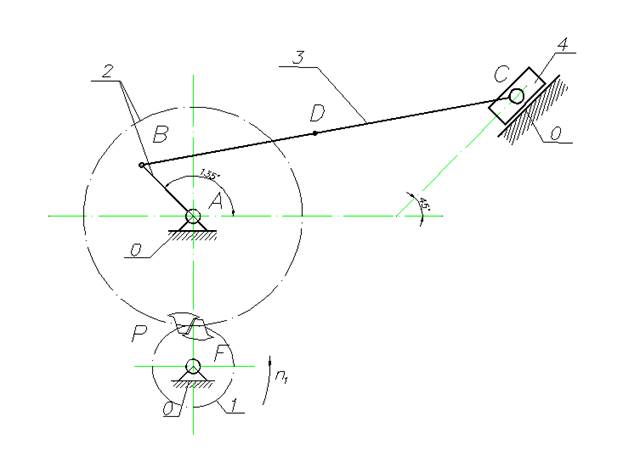

Расставим на схеме механизма буквенные обозначения точек. Точки, обозначающие соединения подвижных звеньев со стойкой удобно обозначать О с индексом номера точки (Е, А, С0 и т.д.) точку соединения кривошипа с шатуном обозначим буквой А. конец шатуна в соединении с ползуном обозначим буквой С.

Проставим на схеме механизма номера звеньев (арабскими цифрами) и номера кинематических пар (римскими цифрами).

Покажем направление угловой скорости ведущего звена.

Схема зубчато-рычажного механизма приведена на КТПМ.ИДЗ 19-1. Механизм состоит из 4 звеньев. Число подвижных звеньев n=4; число кинематических пар пятого класса p5=5 (В1-0, В2-0, В3-2, В3-4, П4-0). Число кинематических пар четвертого класса (двухподвижных) p4=1. Это вращательная пара (ВП2-1), образованная зацеплением зубьев ведущего и ведомого колес.

W=3n-2p5-p4=3·4-2·5-1·1=1;

Следовательно, для определенного движения ведомого звена 4, механизм имеет одно ведущее звено.

Сведем данные структурного анализа в таблицу 1.

В таблице 1 помещаем схемы условные обозначения подвижных звеньев (в рабочем положении), а также схемы кинематических пар, их названия, степень подвижности и условные обозначения кинематических пар. В таблице 2 приводим структурный состав механизма.

Таблица 1

| Структурный анализ механизма | ||||||

| Подвижные звенья | Кинематические пары | |||||

| Схема | Наименование | Схема | Наименование | Степ. Подвижности | Символ | |

| Ведущее колесо |

| Вращательная, низшая, V класса | В1-0 | ||

| Зубчатая вращательно-поступательная, IV класса | ВП2-1 | ||||

| Кривошип-зубчатое колесо | |||||

| Вращательная, низшая, V класса | В2-0 | ||||

| Шатун |

| Вращательная, низшая, V класса | В3-2 | ||

| Вращательная, низшая, V класса | В3-4 | ||||

| Ползун | |||||

| Поступательная, низшая, V класса | П4-0 | ||||

| Число подвижных звеньев: n=4 | Число кинематических пар: P5=5 P4=1 | |||||

| Степень подвижности механизма: W=3n-2p5-p4=3·4-2·5-1·1=1 |

Таблица 2

| Структурный состав механизма | ||||

| Начальный механизм и структурные группы | ||||

| Схема | Наименование | Количество звеньев | Количество кинематических пар | Формула строения |

| Начальный вращательный механизм 1 класса | В1-0 | ||

| Однозвенная, двухповодковая группа Асура с вращательно-поступательной зубчатой парой и вращательной парой. | [ВП2-1 -В2-0] | ||

| 2-х звенная, 2-х поводковая группа Ассура с 2 вращательными парами и одной поступательной парой V класса | [В2-3- В3-4 -П4-0] | ||

| Количество начальных механизмов - один | Количество групп Ассура - две | |||

| Формула строения механизма В1-0-[ВП2-1-В2-0]- [В2-3- В3-4 -П4-0] Механизм II класса, содержит две группы Ассура, соединение последовательно. |

Расчеты для построения механизма в заданном положении.

Планом положения механизма называется графическое изображение взаимно расположенных звеньев, соответствующее выбранному моменту времени.

В соответствии с исходными данными определим параметры зубчатых колес, передаточное число и угловые скорости механизма.

| n | AB | BC | BD | e | Z | Z1 | m | |||||

| Об/мин | град. | мм | Шт. | Шт. | мм | |||||||

| 1.5 | ||||||||||||

Определяем делительные параметры колес:

d1=z1 m= 151,5 =22,5мм= 0,0225 м; => R1=  =11,2 мм=0,0112 м;

=11,2 мм=0,0112 м;

Строим окружность произвольного радиуса r1 (= 20 мм):

=  =0,5625м/мм;

=0,5625м/мм;

d2=z2 m= 401,5 = 60 мм = 0,06 м; => R2=30 мм=0,03 м;

Строим второе колесо радиусом:

r2=  = 53,4 мм= 0,0534 м;

= 53,4 мм= 0,0534 м;

Откладываем длину ab под заданным углом =135:

ab`=  =

=  =0,0356 м;

=0,0356 м;

Проводим осевую линию на расстоянии e` от центра второго колеса и под углом =45 произвольной длины.

e`=  =

=  =0,143 м;

=0,143 м;

Строим вспомогательную окружность для определения положения ползуна. Центр окружности в точке b, а радиус равен длине bc. И на пересечении этой вспомогательной окружности с осевой линией находим положение ползуна.

bc=  =

=  =0,1865 м;

=0,1865 м;

Точку d определяем через соотношение:

=

=  ; => bd= =

; => bd= =  =0,089 м;

=0,089 м;

Расчеты к плану скоростей.

1=  =

=  =146,6 c-1 ; U=

=146,6 c-1 ; U=  =

=  =2,7;

=2,7;

2=  =

=  =54,3 c-1;

=54,3 c-1;

Выбираем произвольную точку  .

.

Проводим линию перпендикулярно ab произвольной длины(=80 мм). Направление вектора определяется по направлению движения второго колеса, то есть вверх.

Определяем скорость точки b.

Vb= 1AB=146,60,02=2,932 м/с;

Определяем коэффициент:

v=  =

=  =0,03665 м/(с мм);

=0,03665 м/(с мм);

Определяем скорость точки C.

сb проводим перпендикулярно CB (принадлежащей чертежу механизма)

Следовательно, cb должна отклоняться на 45 , что совпадает с Pvb.

Точка d принадлежит отрезку cb, они в свою очередь совпадают. Значит, точка d совпадает с точкой с.

| Скорость точек звеньев механизма, м/с. | |||

| VB | VD | VC | VA |

| 2,932 | 2,932 | 2,932 | 2,932 |

| Угловые скорости звеньев механизма, 1/с. | |||

| 1 | 2 | 3 | 4 |

| 146,6 | 54,3 | 28,2 |

Расчеты к плану ускорений.

Основная формула:

ax=ay+anx/y+ax/y ;

Определяем ускорение для точки В:

аВ =aА+anВ/А+aВ/А;

Где аА= 0, так как точка А принадлежит опоре, а, следовательно, не имеет ускорения. А точка aВ/А так же не имеет ускорения, по причине равномерного движения кривошипа.

anВ/А=22АВ=5420,02=58,32 м/с2;

Выбираем произвольную точку  .

.

Из этой точки проводим линию произвольной длины(80 мм) параллельную АВ.

Находим коэффициент:

а=  =

=  = 0,729 м/с2мм;

= 0,729 м/с2мм;

Находим положение точки с. Точка с принадлежит двум звеньям:

anС/В= 0, так как 3, значит, aС/В проводим перпендикулярно ВС.

a0=0, aC/0= anC/0+aC/0, так как 3, значит, проводится параллельно направляющей ползуна.

На пересечении этих прямых находится точка с.

Находим точку d:

; => bd =

; => bd =  =

=  =46,7мм;

=46,7мм;

| Ускорения точек звеньев механизма, м/с2 | Угловые ускорения 1/с2 | |||||||

| aB | aC | aD | aA |

|

| aC/B | 3 | 4 |

| 58,32 | 4,08 | 3,6 | 7,1 | 7,1 | 67,6 |

Заключение.

В данной работе были усвоены основы работы с механизмами. Так же были получены навыки разделения механизма на звенья, кинематические пары и группы Ассура.

Для построения механизма, планов скоростей и ускорений были самостоятельно освоены навыки построения механизма в программе AutoCAD. Расчеты для построения механизма, плана скоростей и ускорения так же были выполнены в формульном и числовом видах.

Список используемой литературы.

1. Механика. Структурный и кинематический анализ зубчато-рычажных механизмов.Методические указания.В.Р. Воронов