Сила сопротивления воздуха

Сила сопротивления подъему.

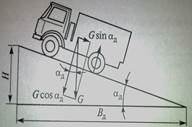

Автомобильная дорога обычно имеет много чередующихся подъемов и спусков. Крутизну подъема характеризуют углом д, град, или уклоном дороги i, который выражается как отношение превышения Н к заложению BД.

Сила сопротивления подъему:

G — вес автомобиля; Н — высота уклона; Вд— база отсчета (обычно 100 м); д —угол уклона.

Вес автомобиля G, H, может быть представлен в виде двух составляющих: силы Gsinд, параллельной дороге, и силы Gcosд, перпендикулярной ей.

Силу Gsinд называют силой сопротивления подъему и обозначают РП. На автомобильных дорогах с твердым покрытием углы подъема невелики (не превышают 4—5°). Для таких углов можно принять, что 1/100 уклона соответствует 35' угла д. При этом уклон i = tg д sin д. Тогда сила сопротивления при движении на подъем:

При движении на спуске сила РПнаправлена в сторону движения автомобиля и является движущей. Угол д и уклон дороги i считают положительными при движении автомобиля на подъеме и отрицательными при его движении на спуске.

Суммарная сила сопротивления дороги.

При движении автомобиля на подъеме и спуске составляющая силы тяжести, перпендикулярная дороге, равна Gcosд. Вследствие этого сила сопротивления качению РK при движении на этих участках дороги равна Gfcosд, т.е. она несколько меньше, чем при движении по горизонтальному участку. Однако для малых углов cosд 1, что позволяет определить силу РK по формуле РK = РX = f РZ также для негоризонтальных участков дороги.

Коэффициент f и уклон i дороги в совокупности характеризуют качество дороги, поэтому введено понятие о силе сопротивления дороги Рд, равной сумме сил Рки Рп:

Рд= Рк + Рп = (f cosд + sinд)G = (f + i)G. |

Выражение в скобках называют коэффициентом сопротивления дороги и обозначают буквой . Тогда сила сопротивления дороги:

Pд = G.

Сила сопротивления воздуха.

Автомобиль во время движения перемещает частицы окружающего воздуха, и в каждой точке поверхности автомобиля в результате соприкосновения ее с окружающей средой возникают элементарные силы, перпендикулярные к поверхности и касательные к ней. Касательные силы являются силами трения. Нормальные силы создают давление на поверхность автомобиля. Для упрощения расчетов элементарные силы сопротивления воздуха заменяют сосредоточенной силой сопротивления воздуха Рв. Опытным путем установлено, что сила сопротивления воздуха, Н,

Рв = КвFвv2,

Кв — коэффициент сопротивления воздуха (коэффициент обтекаемости), зависящий от формы и качества отделки поверхности автомобиля, Нс2/м4; Fв — лобовая площадь автомобиля, м2.

Лобовой называют площадь проекции автомобиля на плоскость, перпендикулярную его продольной оси. Определить точное значение лобовой площади довольно трудно, так как для этого нужно провести обмер автомобиля и вычертить его наружный контур. Поэтому при определении FB пользуются приближенными формулами:

для грузового автомобиля и автобуса:

Fв = BHа,

где В — колея, м; На — наибольшая высота автомобиля, м;

для легкового автомобиля

FB = 0,78 BаHа,

где Bа — наибольшая ширина автомобиля, м.

При взаимодействии автомобиля и воздуха также возникает вертикальная сила. У серийных автомобилей эта сила обычно направлена вверх и называется подъемной. У скоростных автомобилей (гоночных, спортивных) благодаря специальной форме кузова эта сила направлена вниз и увеличивает силу сцепления шин дорогой. При скоростях до 120 км/ч вертикальная сила невелика и ее можно не учитыва

Смазочные материалы для двигателей, агрегатов трансмиссии и других механизмов автомобиля.

Моторные масла.

Современные моторные масла должны отвечать требованиям:

- снижение трения и износа трущихся деталей двигателя за счет создания на их поверхностях прочной масляной пленки;

- уплотнение зазоров в сопряжениях, и в первую очередь деталей цилиндропоршневой группы (ЦПГ);

- отвод тепла от трущихся деталей, удаление продуктов износа из зон трения;

- защита рабочих поверхностей трущихся деталей от коррозии продуктами окисления масла и сгорания топлива;

- предотвращение всех видов отложений (нагары, лаки, зольные отложения).

Эксплуатационные требования к моторным маслам:

- оптимальная вязкость, определяющая надежную и экономичную работу агрегатов на всех режимах;

- хорошая смазывающая способность;

- устойчивость к испарению, вспениванию, выпадению присадок;

- отсутствие коррозии и коррозионных износов;

- малый расход масла при работе двигателя;

- большой срок службы масла до замены без ущерба для надежности двигателя;

- сохранение качества при хранении и транспортировке.

Для выполнения этих требований моторные масла обладают рядом свойств. к важнейшими из которых относятся вязкостные и низкотемпературные.

Вязкость — свойство масла, связанное с внутренним трением между его слоями.

Температура масла в двигателе зависит от температуры окружающего воздуха и конструкции ДВС.

Масла разбиты на классы по вязкости (см. ниже), для каждого из которых рекомендуются определенные температурные диапазоны применения, несколько различающиеся для разных моделей двигателей.

Зимние масла обладают небольшой вязкостью для обеспечения холодного пуска двигателя при низких температурах.

Летние масла, благодаря большой вязкости, надежно смазывают двигатель при высоких температурах, но не обеспечивают холодный пуск при температуре окружающего воздуха ниже 0°С.

Всесезонные масла при низких температурах обладают вязкостными свойствами зимних, а при высоких — летних масел. Для достижения таких вязкостно-температурных характеристик маловязкие масла загущают специальными присадками, позволяющими им меньше "разжижаться" при высоких и "густеть" при низких температурах.

От вязкости зависят режим смазки, отвод тепла от рабочих поверхностей, уплотнение зазоров, энергетические потери в двигателе, быстрота запуска двигателя и т.д.

Масла для агрегатов трансмиссии.

К трансмиссионным относятся масла, применяемые для смазки зубчатых передач агрегатов трансмиссии, а также в гидротрансмиссиях.

В агрегатах трансмиссии трансмиссионные масла выполняют следующие функции:

• снижают износ деталей;

• уменьшают потерн энергии на трение;

• увеличивают теплоотвод от трущихся поверхностей;

• снижают вибрацию и шум шестерен, а также защищают их от ударных нагрузок;

• защищают детали механизмов от коррозии;

• масла для гидромеханических передач, кроме того, выполняют функцию рабочего тела в гидротурбине, передающей мощность.

Важнейшие свойства ТМ:

• вязкостно-температурные:

• противоизносные, противозадирные, противопиттинговые;

• термическая и термоокислительная стабильность;

• стойкость к образованию эмульсий с водой;

• минимальное воздействие на резинотехнические изделия, лаки, краски и пластмассы;

• химическая и физическая стабильность при хранении и транспортировании.

Пластичные смазки используют для уменьшения трения и износа узлов, в которых создавать принудительную циркуляцию масла нецелесообразно или невозможно. Легко проникая в зону контакта трущихся деталей, смазки удерживаются на трущихся поверхностях, не стекая с них, как это происходит с маслом. Смазки применяются также в качестве защитных или уплотнительных материалов.

Достоинства и недостатки смазок

К достоинствам следует отнести способность удерживаться, не вытекать и не выдавливаться из негерметизированных узлов трения, более широкий, чем у масел, температурный диапазон применения. Перечисленные достоинства позволяют упростить конструкцию узлов трения, следовательно, уменьшить их металлоемкость и стоимость. Некоторые смазки обладают хорошей герметизирующей способностью и хорошими консервационными свойствами.

Основными недостатками являются удерживание продуктов механического и коррозионного износа, которые увеличивают скорость разрушения трущихся поверхностей, и плохой отвод тепла от смазываемых деталей.

Состав пластичных смазок. Масло является основой смазки, и на него приходится 70-90 % от ее массы. Свойства масла определяют основные свойства смазки. Загуститель создает пространственный каркас смазки. Упрощенно его можно сравнить с поролоном, удерживающим своими ячейками масло. Загуститель составляет 8-20 % от массы см

Организация процесса ТО на универсальных, специализированных постах.

Технологический процесс ТО и его организация определяются количеством рабочих постов и мест, необходимых для выполнения производственной программы, технологическими особенностями каждого вида воздействия, возможностью распределения общего объема работ по постам с соответствующей их механизацией и с возможностью специализации как постов, так и исполнителей. В зависимости от количества и уровня специализации постов, на которых осуществляется технологический процесс ТО, различают две формы организации его работ: на универсальных и на специализированных постах.

При обслуживании на универсальных постах комплекс данного вида ТО выполняется на одном посту (тупиковом или проездном), кроме операций по уборке и мойке, для которых при любой организации процесса обслуживания выделяется отдельный пост. На универсальном посту работы могут выполняться группой рабочих всех специальностей (слесарей, смазчиков, электриков) или рабочих-универсалов высокой квалификации. Преимуществом обслуживания на универсальных постах является возможность выполнения на каждом посту различного объема работ (или обслуживания разномарочных автомобилей), а также выполнения сопутствующего ТР при различной продолжительности пребывания автомобилей на каждом посту. Недостатками такой формы организации обслуживания являются: необходимость многократного дублирования одинакового оборудования; ограниченная возможность применения высокопроизводительного гаражного оборудования, что сдерживает механизацию и автоматизацию производственных процессов; повышенные затраты на ТО и ТР автомобилей; ограниченная возможность разделения труда и специализации работающих.

При обслуживании автомобилей на специализированных постах на каждом из них выполняется часть всего комплекса работ данного вида ТО, требующих однородного оборудования и соответственной специализации рабочих. Обслуживание на специализированных постах может выполняться поточным методом.

При поточном методе все работы выполняются на нескольких расположенных в технологической последовательности специализированных постах, совокупность которых образует поточную линию. Посты располагают прямолинейно, что позволяет применять механическую тягу и обеспечивает наиболее короткие пути перемещения автомобиля с поста на пост. На постах поточной линии расположение автомобилей может быть продольным (ось автомобиля совпадает с осью поточной линии) или поперечным (ось автомобиля перпендикулярна к оси поточной линии). При поперечном расположении автомобиля сокращается длина поточной линии и облегчается съезд автомобиля с любого поста. Поточные линии организуют раздельно для каждого вида обслуживания ввиду различного объема и характера работ. Поточный метод ТО требует обеспечения одинакового времени пребывания автомобиля на каждом посту, выполнения определенного объема работ и постоянной численности работающих. Нарушение объема работ хотя бы на одном посту вызывает простои на других постах и нарушает процесс поточного производства. Поэтому организация обслуживания на поточных линиях требует однотипности автомобилей и одинакового объема обслуживания, что затрудняет во многих случаях их использование, особенно при ТО-2, где резко колеблются объемы работ и возникает большая асинхронизация работы постов.

Различают потоки непрерывного и периодического действия.

Скорость конвейера выбирается в пределах от 0,8 до 1,5 м/мин. Поток непрерывного действия в основном нашел применение для работ ЕО.

Поток периодического действия применяется для работ ТО-1 и ТО-2. Скорость передвижения конвейера при этом принимается от 10 до 15 м/мин.

На средних и крупных предприятиях ТО-1 и ТО-2 могут быть организованы на поточных линиях при сменной программе не менее: для ТО-1 12—15, а для ТО-2 5—6 обслуживании однотипных автомобилей.