Запорная арматура, типы (краны, вентили). Требования к запорной арматуре (РД 08-624-03 п. 1.5.17-1.5.19)

Запорная арматура - предназначена для полного перекрытия потока рабочей среды в трубопроводе и пуска среды в зависимости от требований технологического процесса (цикл «открыто-закрыто»). Сюда относятся задвижки, краны, запорные клапаны, поворотные затворы. Основное назначение запорно-регулирующей арматуры – перекрывать поток рабочей среды по трубопроводу и снова пускать среду, а также обеспечивать необходимую герметичность.

По функциональному назначению трубопроводная арматура подразделяется на следующие основные классы:

- запорная - предназначена для перекрытия потока рабочей среды с определенной герметичностью;

- регулирующая - для регулирования расхода путем изменения количества протекающей по трубопроводу рабочей среды;

- распределительная - для распределения потока по определенным направлениям или для смешивания потоков;

- предохранительная - для автоматической защиты оборудования и трубопроводов от недопустимого превышения давления;

- защитная - для автоматической защиты оборудования от недопустимых технологическим процессом изменений параметров;

- фазоразделительная - предназначена для автоматического разделения рабочих сред в зависимости от их фазы и состояния.

Задвижка – одно из устройств запорной арматуры. Здесь, в отличие от кранов, запорный элемент совершает не вращательное движение, а возвратно-поступательное. Передвижение запорного элемента происходит перпендикулярно движению жидкости.

Затвор – элемент запорной арматуры, где регулирующий орган поворачивается вокруг оси.

Кран- один из видов запорной аппаратуры. Запорный элемент выполнен в виде цилиндра (цилиндрический кран) или в виде шара (шаровой).

Вентили. Это еще один класс устройств запорной арматуры. Здесь запорный элемент находится на шпинделе. Вращательное движения в ту или иную сторону шпинделя преобразуется в возвратно-поступательное движение запорного элемента, который регулирует поток проходящей через него жидкости. Вращение шпинделя осуществляется вручную.

Клапаны выполняют в трубопроводной арматуре роль своего рода датчиков.

1.5.17. Запорные, отсекающие, разгружающие и предохранительные устройства, устанавливаемые на нагнетательном и всасывающем трубопроводах насоса или компрессора, должны быть максимально приближены к насосу (компрессору) и находиться в удобной и безопасной для обслуживания зоне.

1.5.18. На запорной арматуре (задвижках, кранах), устанавливаемой на трубопроводах, должны быть указатели положений "Открыто" и "Закрыто".

Запорная арматура, расположенная в колодцах, камерах или траншеях (лотках), должна иметь удобные приводы, позволяющие открывать (закрывать) их без спуска обслуживающего персонала в колодец или траншею (лоток).

1.5.19. На нагнетательном трубопроводе центробежных насосов и компрессоров должна предусматриваться установка обратного клапана или другого устройства для предотвращения перемещения транспортируемых веществ в обратном направлении и, при необходимости, предохранительного клапана.

4. Самопишущие манометры: назначение, принцип действия, меры безопасности.

Самопишущие манометры предназначены для измерения и регистрации давления в течение суток. Главным образом - это манометры с многовитковой трубчатой пружиной. Верхний предел измерения приборов от 6 до 160кг/см2.

Выпускают приборы с приводом диаграммы от часового механизма и с приводом диаграммы от синхронного двигателя: МТС - манометр с трубчатой пружиной самопишущий.

Эксплуатация самопишущих манометров:

• 1 раз в сутки заменять диаграмму;

• чистка пера, заправка чернилами, завод часов, механизма через 7 суток;

• установка на «0» при замене диаграмм или не реже 1 раза в 15 суток.

• температура окружающего воздуха при работе приборов от 0 до 60°С при относительной влажности до 80%.

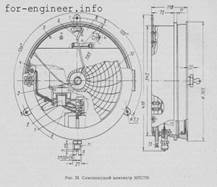

На рисунке показан манометр типа МТС 710. Измеряемое давление подводится к штуцеру 11 и через капилляр 12 передается на винтовую трубчатую пружину. Раскручивание пружины, вызываемое давлением, передается передаточным механизмом на рычаг пера 6. Передаточный механизм прибора с записью одной кривой смонтирован вместе с пружиной на обратной стороне сегмента 8, который прикреплен к корпусу двумя винтами 5. С передней стороны сегмента выступает головка корректора нуля со штуцером 7, благодаря которому перо смещается без изменения рабочего угла поворота, т. е. угла между положением пера, соответствующими пределам измерения. Показания пера записываются на дисковой диаграмме 10, которую надевают на диаграммодержатель 3 и закрепляют скобой. Диаграмма приводится в манометре этого типа от синхронного двигателя типа СД-60-У, а в манометрах типа МТС 710ч - от часового механизма, прикрепленного изнутри к диску, снаружи которого имеется отверстие для ключа завода часов. В манометрах МТС 710 на левой стороне корпуса имеется выключатель 4, служащий для пуска и останова двигателя 2.

На рисунке показан манометр типа МТС 710. Измеряемое давление подводится к штуцеру 11 и через капилляр 12 передается на винтовую трубчатую пружину. Раскручивание пружины, вызываемое давлением, передается передаточным механизмом на рычаг пера 6. Передаточный механизм прибора с записью одной кривой смонтирован вместе с пружиной на обратной стороне сегмента 8, который прикреплен к корпусу двумя винтами 5. С передней стороны сегмента выступает головка корректора нуля со штуцером 7, благодаря которому перо смещается без изменения рабочего угла поворота, т. е. угла между положением пера, соответствующими пределам измерения. Показания пера записываются на дисковой диаграмме 10, которую надевают на диаграммодержатель 3 и закрепляют скобой. Диаграмма приводится в манометре этого типа от синхронного двигателя типа СД-60-У, а в манометрах типа МТС 710ч - от часового механизма, прикрепленного изнутри к диску, снаружи которого имеется отверстие для ключа завода часов. В манометрах МТС 710 на левой стороне корпуса имеется выключатель 4, служащий для пуска и останова двигателя 2.