Кинематический расчет механизма выталкивания

Теоретическое обоснование

После выпуска чугуна летку забивают с помощью пушки: при этом вдавливаемая в отверстие леточная масса не только полностью закрывает канал, но и восстанавливает часть внутренней футеровки печи, разрушенной во время выпуска чугуна.

В состав машин для забивки чугунной летки – пушки входят механизмы: поворота машины, прижима носка к летке и выталкивания огнеупорной массы из цилиндра машины в летку и др.

К машинам для забивки чугунной летки предъявляют следующие требования:

- давление поршня на леточную массу должно быть достаточным для преодоления сил сопротивления по движению ее в цилиндре, переходном патрубке, носке пушки и в леточном канале;

- полезный объем рабочего цилиндра пушки должен обеспечивать заполнение канала летки длиной 1500 – 2500 мм леточной массой и ремонт окололеточного пространства внутри печи;

- носок пушки должен иметь прямолинейное движение при подходе к летке;

- дистанционность управления всеми механизмами;

- возможность отвода пушки в сторону после забивки летки;

- высокая надежность в работе.

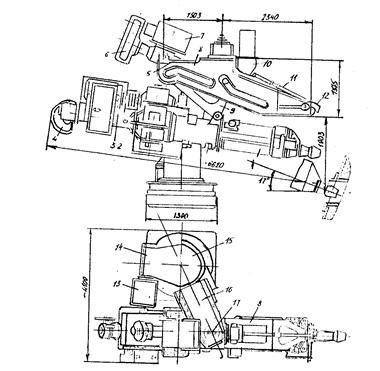

Электропушка модели Э-7-050 состоит из следующих основных механизмов и узлов (см. рисунок 1):

- механизма поворота для подвода и отвода пушки от летки, имеющего электродвигатель 13, червячно-цилиндрический редуктор 14, поворотную колонну 15 с консолью 16, на оси 17 которой подвешен лафет 8;

- механизма прижима для подачи пушки в главный желоб и к летке, сообщения необходимого угла наклона и прижатия носка пушки к летке. В состав этого механизма входят двигатель 7, редуктор 6, винтовая пара 5 и тележка 9. Тележка перемещается по направляющим лафета 8; к ней подвешен механизм выдавливания леточной массы;

- механизма для выдавливания леточной массы в чугунную летку, который имеет рабочий цилиндр 1, редуктор 2 и электродвигатель 3;

- механизма удержания пушки у чугунной летки доменной печи с помощью защелки

12, управляемой электромагнитом 10 через систему рычагов и тягу 11;

- механизма указателя 4 положения поршня в цилиндре 1.

Рисунок 1 – Электропушка модели Э-7-050

Механизм выталкивания леточной массы обеспечивает поступательное перемещение винта 7 и связанного с ним поршня 2 от электродвигателя 12 (см. рисунок 2) через трехступенчатый редуктор и винтовую пару 6 и 7. Поршень выталкивает массу из цилиндра 1 через переходной патрубок 33 и носок 32 в леточный канал. Приводная вал-шестерня 13 входит в зацепление с зубчатым колесом 5, установленным при помощи подшипника на валу-гайке 6. Зубчатое колесо 5 входит в зацепление с шестерней 14, также свободно установленной на подшипнике на валу. Шестерня 14 находится в зацеплении с колесом 4, жестко укрепленном на валу-гайке 6. Вал-гайка опирается через два подшипника на корпус редуктора. Упорный подшипник 3 воспринимает осевое усилие винта. При вращении гайки винту и связанному с ним поршню 2 сообщается поступательное движение. Проворот винта и поршня исключают установкой шпонок, которые располагают внутри защитного кожуха винта. Для предохранения нарезки винта от загрязнения при выталкивании леточной массы имеется телескопическое защитное устройство.

Механизм выталкивания леточной массы обеспечивает поступательное перемещение винта 7 и связанного с ним поршня 2 от электродвигателя 12 (см. рисунок 2) через трехступенчатый редуктор и винтовую пару 6 и 7. Поршень выталкивает массу из цилиндра 1 через переходной патрубок 33 и носок 32 в леточный канал. Приводная вал-шестерня 13 входит в зацепление с зубчатым колесом 5, установленным при помощи подшипника на валу-гайке 6. Зубчатое колесо 5 входит в зацепление с шестерней 14, также свободно установленной на подшипнике на валу. Шестерня 14 находится в зацеплении с колесом 4, жестко укрепленном на валу-гайке 6. Вал-гайка опирается через два подшипника на корпус редуктора. Упорный подшипник 3 воспринимает осевое усилие винта. При вращении гайки винту и связанному с ним поршню 2 сообщается поступательное движение. Проворот винта и поршня исключают установкой шпонок, которые располагают внутри защитного кожуха винта. Для предохранения нарезки винта от загрязнения при выталкивании леточной массы имеется телескопическое защитное устройство.

Зарядку рабочего цилиндра 1 массой осуществляют, как правило, вручную с торца при отведенном в сторону переходном патрубке 33 с носком 32. После заполнения цилиндра массой к нему прикрепляют клиньями переходный патрубок. Включением механизма выталкивания уплотняют леточную массу и заполняют полностью переходный патрубок и

носок пушки. После этого поршень отводят в исходное положение и в освободившееся в цилиндре пространство добавляют леточную массу через люки 34.

Для наблюдения за положением поршня предусмотрен специальный циферблат 8, указатель-стрелка 9 которого через двухступенчатый кинематический редуктор 10 и многозаходную винтовую передачу 11 связана с винтом 7.

При выталкивании массы в типовых пушках реактивное усилие при помощи захвата 30, заходящего в скобу 31, передается на кожух печи или специальную балку, на которой укреплена скоба. Это разгружает механизмы поворота и прижима пушки от реактивного усилия. Перед отводом пушки электромагнит 24 при помощи двуплечевого рычага 25 и тяги 29 поднимает захват.

Для закрытия летки заполненный леточной массой цилиндр механизмом поворота устанавливают над главным желобом, а защелка лафета захватывает скобу, после чего механизм прижима передвигает тележку, наклоняет механизм выталкивания массы и прижимает носок цилиндра к футляру летки, затем этим механизмом масса выталкивается в летку.

Рисунок 2 – Кинематические схемы механизмов прижима пушки и выталкивания леточной массы

В связи с применением для забивки чугунной летки малоподвижных (безводных) масс необходимо дальнейшее увеличение давлений на поршень (до 15-25 МПа). С этой целью в существующих пушках уменьшают диаметр (до 500 мм) и объем (до 0,3-0,35 м3) цилиндра. Главным недостатком существующего механизма выдавливания леточной массы с винтовой передачей скольжения является его низкий к.п.д. (по экспериментальным замерам равный около 0,2). Существенное увеличение давления можно получить, установив шарико-винтовую передачу, у которой трение скольжения заменяется трением качения. У такой передачи к.п.д. равен 0,8-0,9.

ПО «Уралмаш» разрабатывает малогабаритную гидравлическую пушку с объемом рабочего цилиндра 0,25 м3 и давлением на леточную массу около 25 МПа.

Методика расчета

3.1 Усилие, действующее на поршень

, (1)

, (1)

где F – усилие, действующее на поршень, Н

D – диаметр рабочего цилиндра, мм

q – ускорение свободного падения, q = 9,81 м/с2

3.2 Скорость передвижения поршня

υп =

υп =  υм , (2)

υм , (2)

где υп – скорость передвижения поршня, м/с

d – диаметр отверстия носка пушки, мм

υм – скорость выхода леточной массы из носка пушки, м/с

υп =

3.3 Геометрические размеры резьбы винта

Наружный диаметр – dв = 230 мм

Шаг резьбы – Р = 40 мм

Средний диаметр – d2, мм

d2 = dв – 0,75 Р, (3)

d2 =

Внутренний диаметр – d1, мм

d1 = dв – 1,7 Р, (4)

d1 =

3.4 Угол подъема винтовой линии резьбы

, (5)

, (5)

3.5 Коэффициент полезного действия винтовой передачи

, (6)

, (6)

где  - угол трения при коэффициенте трения в резьбе Мр=0,1,

- угол трения при коэффициенте трения в резьбе Мр=0,1,  = 5˚43´

= 5˚43´

3.6 Коэффициент полезного действия механизма

, (7)

, (7)

где η1 – коэффициент полезного действия зубчатой передачи (одной ступени η = 0,98).

3.7 Мощность двигателя

, (8)

, (8)

где Nдв – мощность двигателя, кВт

=

=

3.8 Выбор электродвигателя по каталогу

Кинематический расчет механизма выталкивания

3.9.1 Частота вращения гайки

nв =  , (9)

, (9)

где nв – частота вращения гайки, мин-1

nв =

3.9.2 Общее передаточное число привода механизма

u =  , , (10)

, , (10)

где n – частота вращения вала электродвигателя, мин-1

u =

3.9.3 Разбивка общего передаточного числа

u = u1·u2·u3 , (11)

где u1, u2, u3 – передаточное число ступеней.

u =

Исходя из конструктивных соображений и рекомендаций по разбивке общего передаточного числа для трехступенчатых специальных передач, принимаем:

Передаточное число второй ступени:

u2 =  , (12)

, (12)

Произведение передаточных чисел первой и третей ступеней:

u2=

, (13)

, (13)

Передаточное число первой ступени:

, (14)

, (14)

Передаточное число третьей ступени:

, (15)

, (15)

|

Проверка:

u = u1·u2·u3 , (16)

u=

3.9.4 Частота вращения, угловая скорость входного вала редуктора и крутящий момент, передаваемый этим валом:

n1 = n , (17)

где n – частота вращения, мин-1

n1=

ω1 =  , (18)

, (18)

где ω1 – угловая скорость входного вала редуктора, с-1

ω1 =

Т1 =  , (19)

, (19)

где Т1 – крутящий момент, передаваемый входным валом, кН·м.

Т1 =

3.9.5 Частота вращения, угловая скорость и крутящий момент, передаваемый первым блоком шестерен:

, (20)

, (20)

где n2 – частота вращения, мин-1

, (21)

, (21)

где ω2 – угловая скорость, с-1

Т2 = Т1·u1·η1 , (22)

где Т2 – крутящий момент, передаваемый первым блоком шестерен, кН·м.

Т2 =

3.9.6 Частота вращения, угловая скорость и крутящий момент второго блока шестерен:

, (23)

, (23)

где n3 – частота вращения, мин-1

где n3 – частота вращения, мин-1

, (24)

, (24)

где ω3 – угловая скорость, с-1

Т3 = Т2·u2·η1 , (25)

где Т3 – крутящий момент второго блока шестерен, кН·м

Т3 =

3.9.7 Частота вращения, угловая скорость и крутящий момент, необходимый для вращения гайки:

nг =  , (26)

, (26)

nг =

, (27)

, (27)

Тг = Т3·u3·η1 , (28)

где Тг – крутящий момент, необходимый для вращения гайки, кН·м.

Тг =

Расчет винта на прочность

3.10.1 Крутящий момент, воспринимаемый винтом:

, (29)

, (29)

где Ткр – крутящий момент, воспринимаемый винтом, кН·м.

3.10.2 Напряжение сжатия в теле винта:

, (30)

, (30)

где σсж – напряжение сжатия в теле винта, Н/мм2.

3.10.3 Касательные напряжения, возникающие при кручении винта:

, (31)

, (31)

где τкр – касательное напряжение, возникающее при кручении винта, Н/мм2,

где τкр – касательное напряжение, возникающее при кручении винта, Н/мм2,

wр – полярный момент сопротивления сечения,

,

,

3.10.4 Результирующие напряжения:

, (32)

, (32)

где σр – результирующие напряжения, Н/мм2

3.10.5 Запас прочности

Термообработка винта – поверхностная закалка.

Предел прочности – σв = 900 Н/мм2

, (33)

, (33)

3.10.6 Момент инерции сечения винта:

, (34)

, (34)

где J – момент инерции сечения винта, мм4.

3.10.7 Площадь поперечного сечения винта:

, (35)

, (35)

где А – площадь поперечного сечения винта, мм2.

3.10.8 Радиус инерции:

, (36)

, (36)

где ri – радиус инерции, мм.

3.10.9 Гибкость винта:

, (37)

, (37)

где μ – коэффициент приведения, μ = 1.

3.10.10 Напряжения при продольном изгибе:

, (38)

, (38)

где σ – напряжение при продольном изгибе, Н/мм2,

J – коэффициент снижения допускаемого напряжения от гибкости винта, J = 0,98;

[σ]= 170 Н/мм2.

Условие устойчивости винта по Эйлеру.

, (39)

, (39)

где Е – модуль упругости для стали Е = 2,12·105 Н/мм2,

nу – коэффициент устойчивости, nу = 2,5÷4.