Сравнительные свойства конструкционных материалов

Работа 2.

Испытание механических свойств пластиков и керамики.

Цель работы.

1. Ознакомиться с методами определения важнейших прочностных свойств неметаллических материалов.

2. Определить предел прочности при растяжении и ударную вязкость различных пластмасс и керамики.

3. Определить удельную прочность испытанных материалов и сравнить с другими конструкционными материалами.

4. Заучить таблицу основных механических свойств материалов.

5. Уяснить понятие, построить икдикатриссу анизотропии оболочек из композиционных материалов и объяснить влияние типа и расположения волокнистого наполнителя на эту характеристику.

6. Построить графики, уяснить характер температурной зависимости прочности и работы разрушения пластиков

Общие сведения.

Механические свойства конструкционных материалов оцениваются и сравниваются в первую очередь по пределу прочности при растяжении sр ,сжатии sсжт ,изгибе sизг , измеряемых в МПа, а для деталей, работающих при динамическом нагружении, - по ударной вязкости КС(кДж/м2 или кгс/см2).

При оценке поведения неметаллических материалов под нагрузкой большую роль играет также зависимость деформаций материала от напряжения, характеризуемая модулем упругости E(МПа).

Механические свойства полимерных и композиционных материалов связаны с их составом и строением, они зависят от:

1. вида и структуры наполнителя (порошки, газовые включения, дискретные волокна, расположенные хаотически, непрерывные волокна, ориентированные в выбранном направлении, ткани различного переплетения и др.).

2. типа связующего, которое передает нагрузку на волокна наполнителя, обеспечивает монолитность и форму изделия. Оно также определяет теплостойкость (Траб.мах материала).

3. адгезии (прилипания) связующего и наполнителя.

4. метода и режима изготовления пластмассы.

5. температуры эксплуатации.

Роль связующего.

При пористом связующем и плохой адгезии к наполнителю прочность композитов невысокая, поэтому надо применять эпоксидные и полиимидные смолы.

Роль наполнителя.

Для ненаполненных органических полимерных материалов с линейной и сетчатой структурой предел прочности и модуль упругости по сравнению с металлами весьма низки и лежат в пределах 10-150 и 500-5000 МПа соответственно.

Для повышения механических свойств пластмасс вводят упрочняющие наполнители (таблица 1 к лаб. раб. 1).

Изделия из прессовочных порошков (карболитов) (рис. 1а) по прочностным характеристикам практически не отличаются от чистых полимеров. Эти детали – изотропные, несиловые, преимущественно электроизоляционного и декоративного назначения.

При неорганических наполнителях и теплостойком (например, кремнийорганическом или полиимидном) связующем они характеризуются высокими рабочими температурами до 300-500°C.

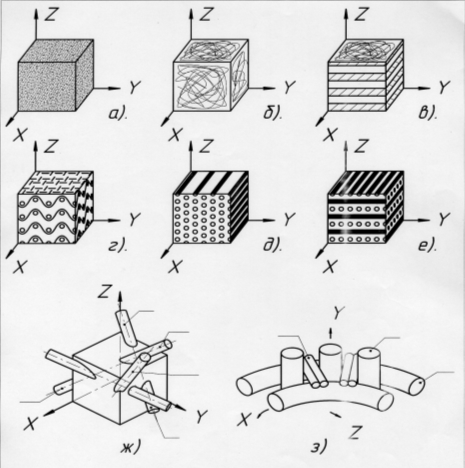

Рис. 1 Структура пластмасс и композиционных материалов (связующее условно

показано прозрачным).

а - порошковые пластики; б - неориентированные волокниты (расположение волокон хаотическое); в - слоистый пластик гетинакс; г - слоистый пластик стеклотекстолит; д - композиционный материал, однонаправленно армированный; е - композиционный атериал, перекрестно (ортогонально) армированный системой двух нитей; ж - композиционный материал, армированный в объеме системой четырех нитей (I-IV); з - композиционный материал для обтекателей, армированный системой трех нитей (I-III).

Волокнистые хаотически расположенные наполнители (рис. 1б) повышают преимущественно ударную вязкость смол – связующих.

Листовые наполнители в виде бумаги (гетинакс), ткани (текстолит) сами по себе обладают сравнительно высокой прочностью (рис. 1 в, г). Наполнитель несет основную нагрузку, и прочность пластика зависит от сорта бумаги или ткани.

Композиционные материалы, состоящие из полимерной матрицы, упрочненной ориентированными высокопрочными волокнами, например стекловолокном, волокнами бора и углерода или полимерным (арамидным) волокном.

Причины высокой прочности волокон следующие:

а) При вытяжке волокон молекулы вещества ориентируются преимущественно вдоль оси. При этом на единицу поперечного сечения волокна приходится большее количество единичных химических связей и разрывная нагрузка увеличивается. Особенно этот эффект заметен у полимеров. Например, предел прочности образца из «блочного» неориентированного капрона составляет порядка 50-70 МПа, а у капронового волокна диаметром 10 мкм соответственно 500-700 МПа, то есть увеличивается на порядок.

б) Масштабный фактор (лит. 2, стр. 131): чем меньше напрягаемый объем, тем меньше вероятность появления в нем опасного дефекта. Следовательно, чем тоньше образец (в пределе - волокно), тем выше его разрушающее напряжение. Например, предел прочности листового минерального оконного стекла около 20 МПа, а прочность стекловолокна диаметром 10 мкм из этого же стекла 2000 МПа, то есть на два порядка выше.

Таким образом, прочность волокна зависит от двух факторов:

| 1) от технологии изготовления | |

| sв = f(технология, размер | |

| 2) от диаметра волокна |

Свойства волокон приведены в таблице 2.

Композиционные материалы (главным образом, на полиэпоксидной и полиимидной матрицах)

По прочности и жесткости не уступает конструкционным сталям, а благодаря своей небольшой плотности, по удельным характеристикам намного превосходят металлы (табл. 1). Из композиционных материалов можно изготовлять панели крыла, элементы лопасти ротора вертолета, обечайки, лопасти вентилятора и лопатки компрессора реактивных двигателей, корпус и детали РДТТ и др. Реальные обшивки из композиционного материала имеют две системы армирующих волокон, ориентированных в двух взаимно перпендикулярных направлениях в плоскости листа, и обладают плоской ортогональной анизотропией (ортотропные платины) (рис. 1).

Однонаправленные материалы в поперечном направлении имеют низкую прочность и модуль упругости, соответствующие свойствам связующего.

Поэтому волокна необходимо располагать вдоль траектории действующих в конструкции сил (в соответствии с законами сопротивления материалов) или применять перекрестное расположение армирующих волокон.

Сравнительные свойства конструкционных материалов.

Т А Б Л И Ц А 1.

| МАТЕРИАЛЫ | ПЛОТНОСТЬ r, КГ/М3 | ПРЕДЕЛ ПРОЧНОСТИ ПРИ РАСТЯЖЕНИИ sв, МПа | УДЕЛЬНАЯ ПРОЧНОСТЬ К, (МНхМ)/КГ | УДАРНАЯ ВЯЗКОСТЬ КС, кДж/м2 | МОДУЛЬ УПРУГОСТИ E, ГПа | Tраб.мах °C |

| ПОЛИЭТИЛЕН | 15-30 | 1,5-3,0 | не ломается | 2-3 | ||

| ВИНИПЛАСТ | 35-65 | 2,5-4,0 | до 120 | 3-4 | ||

| ОРГАНИЧЕСКОЕ СТЕКЛО | 70-120 | 5,0-10,0 | 13-15 | 3-4 | ||

| КАРБОЛИТЫ | 1,4-3,5 | 2-5 | 3,0 | |||

| ВОЛОКНИТЫ | 80-100 | 5,0-7,0 | 2-10 | 5,0 | ||

| ТЕКСТОЛИТ | 7,0 | 20-60 | 5,0 | |||

| ГЕТИНАКС | до 300 | 15-35 | 10-15 | 5,0 | ||

| СТЕКЛОТЕКСТОЛИТ | 300-600 | До 50 | 60-500 | 15-35 | 150-450 | |

| СТЕКЛОВОЛОКНИТ ОДНОНАПРАВЛЕННЫЙ | До 80 | 200-900 | До 70 | до 300 | ||

| БОРОПЛАСТ ОДНОНАПРАВЛЕННЫЙ | 1000-1300 | До 60 | до 300 | до 300 | ||

| УГЛЕПЛАСТ ОДНОНАПРАВЛЕННЫЙ | До 1400 | До 100 | До 1000 | до 150 | до 300 | |

| ОРГАНОПЛАСТ ОДНОНАПРАВЛЕННЫЙ | 1400-2200 | До 150 | До 1000 | до 90 | до 300 | |

| КЕРАМИКА ОКСИДНАЯ | 100-250 | 14-20 | 1,5-2,5 | 150-400 | 1000-1500 | |

| АЛЮМИНИЕВЫЕ СПЛАВЫ | 400-500 | 15-26 | 20-60 | 100-300 | ||

| ТИТАНОВЫЕ СПЛАВЫ | 700-1200 | 6-22 | 230-700 | |||

| ЛЕГИРОВАННЫЕ СТАЛИ | 450-1750 | До 2,5 |

Анизотропия.

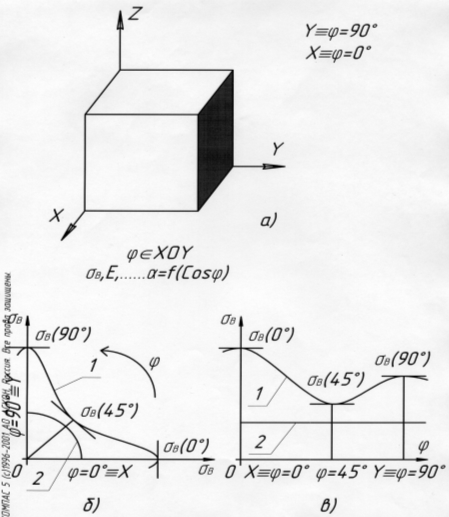

Анизотропия (от греческого ан – не, изос – равный, тропос – направление) – зависимость физико-механических свойств композиционных материалов от угла между направлением вектора действующих в материале сил и направлением (направлениями) армирующих волокон (рис. 2).

Аналитическое выражение анизотропии свойств – характерная функция величины соответствующего свойства (прочности, упругости и т.д. ) от угловых координат. Графическое изображение этой функции называют индикатрисой анизотропии. Ее строят по результатам испытаний образцов в полярных или прямоугольных координатах (рис. 2) для плоскости X – Y на рис. 1, или в сферических координатах для объемной картины (рис. 1 ж, з). Из векторного и тензорного анализа следует, что анизотропия ортогональных пластин описывается функцией вида sв = f(cosj), где ÐjÎxoy; j=0° соответствует оси X, а j=90° соответствует оси Y.

При сложнонапряженном состоянии (при изгибе брусьев, в оболочках) в материале возникают касательные напряжения, вызывающие в слоистых пластиках межслоевые сдвиги. Так как в этом случае на сдвиг работает одно полимерное связующее (матрица), имеющее модуль сдвига Gв 10-30 раз меньше Е, то сдвиговые жесткость и прочность слоистой композиции очень низки (рис. 1, в-е). Их повышают дополнительным армированием в перпендикулярном к плоскости листа направлении путем применения многослойных (трехмерных) тканей или объемнотканных волокнистых заготовок (рис. 1, ж, з), а также специальных вискеризованных «мохнатых» волокон или тканей с выращенными на них перпендикулярно длине волокна или плоскости ткани монокристаллами – «усами» карбида кремния, нитрида алюминия или нитрида кремния (SiC, AlN, Si3N4).

Рис. 2 Зависимость прочностных свойств ортотронных пластиков и К.М. от угла нагружения (угла вырезания образцов в плоскости листа X-Y) :

а - схема укладки волокон наполнителя (по рис. 1,г); б - график зависимости

sв=f(cosj) в полярных координатах; в - в прямоугольных координатах

В авиационной технике особенно важно создание прочных и надежных конструкций при минимальной массе.

Удельной прочностью (К) материала называют отношение предела прочности sвк его плотности r:

К = sв / r, км

Это отношение представляет собой так называемую разрывную длину, т.е. длину воображаемого образца данного материала, при которой он, будучи свободно подвешен за один конец, разорвется от собственного веса. Чем больше эта длина, тем выгоднее материал. Аналогичная характеристика дается для сравнительной оценки упругих свойств: отношение модуля упругости к плотности материала называется удельной жесткостью.

Модуль упругости Е, характеризующий жесткость материала, определяют как отношение приращения напряжения к приращению относительной деформации на начальном линейном участке кривой деформирования при статическом нагружении образца (см. табл.1) .

Проведение испытаний.

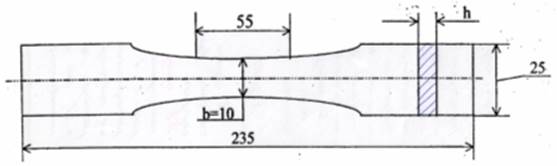

Испытание пластмасс на растяжение проводят на образцах стандартного размера по ГОСТ 9550-71 в форме двухсторонней лопатки. Толщина образца h (ось Z на рис. 1) равняется толщине листа испытуемого материала. При испытании анизотропных пластиков образцы вырезают в разных направлениях: вдоль волокон наполнителя по оси X и по оси Y и под углом 45° (всего три образца). На каждом образце указывается стрелкой соответствующее направление (x=j=0°, y=j=90° и j=45°).

Образец растягивают постоянно возрастающей силой (на стандартной испытательной (разрывной) машине со стандартной скоростью при комнатной температуре). Одновременно необходимо следить за его деформацией до разрушения с помощью специального прибора – тензометра.

Предел прочности при растяжении определяют по формуле:

sв = Pразр / bh [МПа] или [кгс/мм2]

где Pразр – наибольшая нагрузка, соответствующая разрушению образца, Н или кгс, b– ширина рабочей части образца, мм, h– толщина образца, мм (см. рис. 1).

Испытания на ударный изгиб (Определение ударной вязкости).

Ударная вязкость определяется количеством работы, необходимой для разрушения стандартного образца, свободно лежащего на двух опорах, при испытании его на изгиб ударной нагрузкой. Испытания проводятся на маятниковом копре (лит.2, стр.125).

Образцы для испытания по ГОСТ 4647-69 имеют прямоугольную форму размером 4х6х55 мм. Образец устанавливается на двух опорах копра так, чтобы удар пришелся по его широкой стороне. Маятник поднимается до верхнего исходного положения, в котором он удерживается соответствующей защелкой; в этом положении запас потенциальной энергией маятника равен A1. Стрелка устанавливается в начальное (нулевое) положение, маятник освобождается и, свободно падая, ударяет по образцу, разрушая его. На это расходуется часть энергии. Оставшаяся энергия A2поднимает маятник на некоторую высоту.РаботуA,поглощенную образцом при изломе, определяют непосредственно по шкале прибора:

A = A1 - A2 , Дж или кгсхсм

Ударная вязкость материала:

КС = A / S , кДж/м2

где S=bh – площадь поперечного сечения образца, м2.

Значение КС для различных материалов приведены в таблице 1.

Рис. 3 Образец на растяжение

Температурная зависимость прочности неметаллических материалов можно показать на примере их ударной вязкости.

Для этого берут несколько образцов (например, три) и выдерживают (кондиционируют) их при разных температурах T1 = 0°C, T2 = 20°C, T3 = 80°C. Проводят испытания, вычисляют соответствующие значения КС и строят график в координатах КС = f(T).По графику определяют диапазон рабочих температур DTраб.данного материала.

Задание.

1. Определить на стандартной разрывной машине предел прочности при растяжении стеклотекстолита, гетинакса, карболита и пластмасс без наполнителя по ГОСТ 9550-71.

2. Вычислить удельную прочность испытанных материалов и дать сравнительную оценку с другими конструкционными материалами.

3. Определить анизотропию механических свойств ориентированных пластиков (композиционных материалов). Построить экспериментальный график зависимости sв и Е от угла вырезки образца.

4. Определить на маятниковом копре ударную вязкость пластмасс: без наполнителя (оргстекло, винипласт), порошковых (карболит), слоистых (гетинакс, текстолит, стеклотекстолит, углепластик). Определить зависимость ударной вязкости от температуры.

5. Определить ударную вязкость керамики.

Контрольные вопросы.

1. Каков средний уровень прочности свойств и модуля упругости полимерного связующего и наполненных пластиков?

2. Каков уровень прочностных свойств и модуля упругости армирующих волокон: стекловолокна, углеродных волокон, и волокон металлического бора ?

3. Каков уровень прочностных свойств и модуля упругости наполненных пластмасс и композиционных материалов?

4. Что такое анизотропия механических свойств, у каких материалов она проявляется и как это учитывается при проектировании изделий?

5. Какова температурная зависимость ударной вязкости аморфных линейных полимеров?

Литература.

1. Методы испытаний, контроля и исследования машиностроительных материалов, Справочное пособие под редакцией А.Т.Туманова. Т.З. Методы исследования неметаллических материалов. Машиностроение . 1973.

2. Учебник «Строение и свойства авиационных материалов» под редакцией А.Ф.Белова М. Металлургия. 1989

3. Учебник «Материаловедение» Ю.М. Лахтин и В.П.Леонтьева. Машиностроение. 1990. изд. 3-е.