Текстильные волокна и их классификация

Раздел 2 Участие в формировании ассортимента непродовольственных товаров, проверка качества

Тема 1 Ассортимент текстильных товаров

Текстильные волокна и их классификация.

Пряжа и нити.

Формирование свойств тканей в процессе ткачества.

Ассортимент и потребительские свойства тканей.

Текстильные волокна и их классификация.

Текстильное волокно, или просто волокно — это протяженное, гибкое и прочное тело с малыми поперечными размерами, ограниченной длины, пригодное для изготовления пряжи и текстильных изделий. В отличие от волокна текстильная нить характеризуется значительной длиной (десятки и сотни метров). Элементарные волокна не делятся в продольном направлении без разрушения. Комплексные волокна (нити) состоят из продольно скрепленных элементарных волокон (нитей).

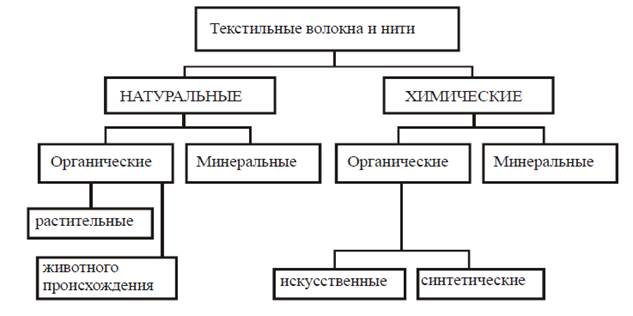

Волокна, применяющиеся для производства материалов, классифицируют по происхождению (способу получения) и химическому составу (рис. 1).

Натуральные волокна, формируются в природе без непосредственного участия человека и состоят из органических гетероцепных природных высокомолекулярных и неорганических (минеральных) соединений.

К химическим относятся нити и волокна, создаваемые в заводских условиях путём формирования их из природных или синтетических полимеров.

В основу всех классификаций положено два принципа: для натуральных материалов – их происхождение, для химических — способ производства и состав слагающих их веществ.

К волокнам растительного происхождения относят хлопковые и лубяные.

Хлопковые волокна - это волокна, покрывающие семена растения - хлопчатника. Хлопчатник представляет собой однолетнее кустарниковое растение высотой 0,6-1,7 м, произрастающее в районах с жарким климатом.

Основным веществом (94-96%), из которого состоит хлопковое волокно, является целлюлоза. К сопутствующим веществам (4-6%) относятся вода, пектиновые (склеивающие), жировосковые, зольные вещества и др.

Основным веществом (94-96%), из которого состоит хлопковое волокно, является целлюлоза. К сопутствующим веществам (4-6%) относятся вода, пектиновые (склеивающие), жировосковые, зольные вещества и др.

Качество волокна зависит от степени его зрелости. С увеличением этого показателя увеличивается толщина стенок, уменьшается ширина канала, улучшается качество волокна.

Длина хлопковых волокон колеблется от 1 до 55 мм. В зависимости от длины волокон хлопок делят на коротковолокнистый (20-27 мм), средневолокнистый (28-34 мм) и длинноволокнистый (35-50 мм). Хлопок длиной менее 20 мм называют непрядомым, т. е. из него невозможно выработать пряжу. Хлопковое волокно обладает многими положительными свойствами. Прежде всего, оно имеет высокую гигроскопичность (8-12%), поэтому хлопчатобумажные ткани и изделия из них отличаются хорошими гигиеническими свойствами.

Хлопок обладает способностью быстро впитывать влагу и быстро ее испарять, т. е. быстро высыхает. Хлопок устойчив к действию щелочей, но разрушается даже разбавленными кислотами. При длительном действии кислот волокна полностью теряют прочность.

На способности хлопка набухать в холодных едких щелочах и повышать при этом прочность, окрашиваемость и приобретать шелковистость и блеск основано проведение специальной операции отделки - мерсеризации.

Хлопковые волокна достаточно прочны (19-36 сН/текс), удлинение при разрыве составляет 7-9%. Хлопок имеет сравнительно высокую термостойкость - разрушения волокна при температуре до 130 °С не происходит. Хлопковое волокно более стойкое, чем вискозное и натуральный шелк, к действию света, но по светостойкости уступает лубяным и шерстяным волокнам. Волокна хлопка горят желтым пламенем, образуя серый пепел, ощущается запах жженой бумаги. Отрицательными свойствами хлопкового волокна являются высокая сминаемость (из-за малой упругости), большая усадка.

Лубяные волокна получают из стеблей, листьев или оболочек плодов растений. Из стеблей конопли вырабатывают прочные грубые волокна - пеньку, которая используется для тарных тканей и веревочно-канатных изделий. Грубые технические волокна (джут, кендырь, кенаф, рами) получают из стеблей одноименных растений. Из всех лубяных волокон наибольшее применение получило льняное.

Льняныеволокна получают из лубяной части стебля. Лен - однолетнее травянистое растение, требующее для своего произрастания умеренных температур и достаточной влажности.

Характерной особенностью лубяных волокон является то, что они представляют собой пучки волокон, соединенных пектиновыми веществами. При длительном кипячении в мыльно-содовых растворах пектиновые вещества вымываются и лен делится на отдельные волокна.

Поверхность волокна более ровная и гладкая, в результате чего льняные ткани меньше, чем хлопчатобумажные, загрязняются и легче отстирываются. Эти свойства льна особенно ценны для бельевых полотен.

В составе волокна 80% целлюлозы и 20% примесей - воскообразных, жировых, красящих, минеральных веществ и лигнина (5%). Лигнин - продукт одревеснения клетки, придающий льну повышенную жесткость. Содержание лигнина в льняном волокне делает его устойчивым к действию светопогоды, микроорганизмов.

Прочность элементарных волокон в 3-5 раз превышает прочность хлопка, а растяжимость - во столько же раз меньше, поэтому льняные прокладочные ткани лучше сохраняют форму изделий, чем хлопчатобумажные. Цвет волокон - от светлого до темно-серого; волокна блестят, т. к. имеют гладкую поверхность. Физико-химические свойства льна и хлопка достаточно близки. Льняное волокно уникально тем, что при высокой гигроскопичности (12%) оно быстрее других текстильных волокон поглощает и выделяет влагу. Особенностью льна является его высокая теплопроводность, поэтому на ощупь волокна всегда прохладные. Термического разрушения волокна не происходит до температуры 160 °С. Химические свойства льняного волокна аналогичны хлопковому, т. е. оно устойчиво к действию щелочей, но не устойчиво к кислотам. В связи с тем что льняные ткани имеют свой естественный красивый достаточно шелковистый блеск, мерсеризации их не подвергают. Отрицательным свойством льняного волокна является его сильная сминаемость из-за низкой упругости. Волокна льна трудно отбеливаются и окрашиваются, т. к. имеют более интенсивную природную окраску, толстые стенки и узкий замкнутый канал.

Волокна животного происхождения

К волокнам животного происхождения относят шерсть и натуральный шелк.

Шерсть - это волокна снятого волосяного покрова овец, коз, верблюдов, кроликов и других животных. Шерсть получают в основном с овец (97-98%), в меньшем количестве с коз (до 2%), верблюдов (до 1 %). Шерстяные волокна состоят из белка кератина, содержащего, как и другие белки, аминокислоты.

Шерстяные волокна под микроскопом легко можно отличить от других волокон - их наружная поверхность покрыта чешуйками. Чешуйчатый слой состоит из мелких пластинок в форме конусообразных колец, нанизанных друг на друга, и представляет собой ороговевшие клетки. За чешуйчатым слоем следует корковый - основной, от которого зависят свойства волокон и изделий из них. В волокне может быть и третий - сердцевинный слой, состоящий из рыхлых, заполненных воздухом клеток. Под микроскопом видна и своеобразная извитость шерстяных волокон. Их извитки волнообразны в отличие от хлопковых волокон, извитки которых штопорообразные. Сильную извитость имеет тонкая шерсть. С увеличением толщины шерсти этот показатель уменьшается.

В зависимости от того, какие слои в шерсти присутствуют, она может быть следующих видов: пух, переходный волос, ость и мертвый волос. Пух-тонкое, сильно извитое, шелковистое волокно без сердцевинного слоя; переходный волос имеет прерывистый рыхлый сердцевинный слой, благодаря чему он неравномерен по толщине, прочности, имеет меньшую извитость; ость и мертвый волос имеют большой сердцевинный слой (занимает в мертвом волосе до 90% поперечного сечения), характеризуются большой толщиной, отсутствием извитости, повышенной жесткостью и хрупкостью, малой прочностью; мертвый волос плохо окрашивается, легко ломается и выпадает из готовых изделий.

Шерсть может быть однородной (из волокон преимущественно одного вида, например пуха) и неоднородной (из волокон разных видов - пуха, переходного волоса и др.). В зависимости от толщины волокон и однородности их состава шерсть подразделяют на тонкую, полутонкую, полугрубую и грубую. Тонкая шерсть относится к однородной и состоит из тонких волокон пуха, полутонкая - также однородная и состоит из более толстого пуха или переходного волоса; полугрубая - может быть однородной и неоднородной и состоять из пуха, переходного волоса и небольшого количества ости; грубая - неоднородная и включает в себя все виды волокон, в т. ч. ость и мертвый волос.

Важными показателями качества шерстяного волокна являются его длина и толщина. В отличие от хлопка тонкая шерсть, как правило, более короткая. Длина шерсти влияет на технологию получения пряжи, ее качество и качество готовых изделий. Из длинных волокон (обычно 55-120 мм) получают гребенную (камвольную) пряжу - тонкую, ровную по толщине, плотную, гладкую (непушистую). Из коротких волокон (до 55 мм) получают аппаратную (суконную) пряжу, которая в отличие от предыдущей, более толстая, рыхлая, пушистая, с неровностями по толщине.

Прочность шерсти в значительной степени зависит от ее строения. Относительная разрывная нагрузка и износостойкость тонкой шерсти выше, чем грубой, т. к. грубые волокна (ость, мертвый волос) имеют сердцевинный слой, заполненный воздухом. Шерстяное волокно имеет высокую упругость, а следовательно, малую сминаемость. Шерсть - достаточно прочное волокно (разрывная нагрузка тонкой шерсти - 12-20 сН/текс, грубой - 12-17 сН/текс). Удлинение при разрыве составляет соответственно 30-40 и 25-35%. В мокром состоянии волокна на 30% теряют прочность.

Блеск шерсти определяется формой и размером покрывающих ее чешуек: крупные плоские чешуйки придают шерсти максимальный блеск; мелкие, сильно отстающие чешуйки делают ее матовой.

Шерсть тонкорунных овец обычно белая или слегка кремоватая, а грубошерстных и помесных - цветная (серая, рыжая или черная).

Свойства шерсти по-своему уникальны - ей присуща высокая свойлачиваемость, что объясняется наличием на поверхности волокна чешуйчатого слоя. Это свойство учитывается при отделке (валке) суконных тканей, фетра, войлока, одеял, при производстве валяной обуви.

Шерсть обладает низкой теплопроводностью, поэтому ткани отличаются высокими теплозащитными свойствами.

По гигроскопичности шерсть превосходит все волокна. Она медленно впитывает и испаряет влагу и поэтому не охлаждается, оставаясь на ощупь сухой. Под действием влаги и тепла кератин размягчается и удлинение шерсти возрастает до 60% и более. На способности шерсти менять свою растяжимость и усадку при влажно-тепловой обработке основано проведение ряда операций: сутюживание, оттягивание и декатировка. При высыхании шерсть дает максимальную усадку, поэтому изделия из нее рекомендуется подвергать химической чистке.

К действию света и светопогоды шерстяное волокно более устойчиво, чем хлопковое и льняное.

Щелочи на шерсть действуют разрушающе, к кислотам она устойчива. Поэтому если шерстяные волокна, содержащие растительные примеси, обработать раствором кислоты, то эти примеси, состоящие из целлюлозы, растворятся, и шерстяные волокна останутся в чистом виде. Такой процесс очистки шерсти называют карбонизацией.

В пламени волокна шерсти спекаются, но при вынесении из пламени не горят, образуя на конце волокон спекшийся черный шарик, который легко растирается, при этом ощущается запах жженого пера. Недостатком шерсти является малая термостойкость - при температуре 100-110 °С волокна становятся ломкими и жесткими, снижается их прочность.

Представляют интерес также козья шерсть и козий пух. Основными породами коз являются ангорские и кашмирские. Для сбора пуха используют коз оренбургских, горноалтайских, ангорских, кашмирских и других пород. Полугрубая шерсть, состригаемая с ангорских коз, известна в промышленности под разными названиями - ангора, мохер.

Шерсть кашмирских пород отличается длиной, толщиной, блеском, упругостью. Козья шерсть является ценным текстильным сырьем и используется в гребенном прядении для изготовления шарфов, пледов, одеял, высококачественных тканей и трикотажных полотен, а козий пух используется для изготовления трикотажных изделий.

В ассортимент шерстяного сырья входит верблюжья шерсть. Наиболее ценная шерсть у молодых и неработающих верблюдов (тайлак и гулевая). Эта шерсть состоит в основном из тонких пуховых волокон. Шерсть взрослых работающих верблюдов неоднородна и груба, она более засорена.

Эта шерсть отличается высокими теплозащитными свойствами, упругостью, низкой свойлачиваемостью. Области применения верблюжьей шерсти - изготовление высококачественных одеял, пальтовых тканей типа бобрик.

К семейству верблюдов относятся также гуанако, лама и альпака. Шерсть гуанако и ламы довольно грубая, а шерсть альпака мягкая и блестящая, она широко применяется в пряже для ручного вязания, для трикотажного производства, при выработке пальтовых тканей.

Самым дорогим шерстяным сырьем является пух вигуньи.

Натуральный шелк по своим свойствам и себестоимости -ценнейшее текстильное сырье. Получают его разматыванием коконов, образуемых гусеницами шелкопрядов (тутового и дубового). Наибольшее распространение и ценность имеет шелк тутового шелкопряда, на долю которого приходится 90% мирового производства шелка.

При рассмотрении коконной нити под микроскопом четко видны две шелковины, неравномерно склеенные налетами серицина. В поперечном срезе шелковины могут быть круглыми, овальными, с тремя округлыми гранями, плоскими лентовидными. По длине коконной нити форма ее поперечного среза может меняться. В составе коконной нити два белка: фиброин (75%), из которого состоят шелковины, и серицин (25%).

Из всех природных волокон натуральный шелк - самое легкое волокно и наряду с красивым внешним видом обладает высокой гигроскопичностью (11%), мягкостью, шелковистостью, малой сминаемостью, является незаменимым сырьем для изготовления летней одежды (платьев, блузок).

Натуральный шелк обладает высокой прочностью и хорошей деформативной способностью (относительная разрывная нагрузка примерно 30 сН/текс, удлинение при разрыве 16-17%). Разрывная нагрузка шелка в мокром состоянии снижается примерно на 15%.

Химические свойства натурального шелка аналогичны шерсти, т. е. к кислотам он устойчив и не устойчив к действию щелочи.

Натуральный шелк имеет самую низкую' светостойкость, поэтому в домашних условиях изделия на свету не сушат, особенно при солнечном свете. К другим недостаткам натурального шелка относят низкую термостойкость (такая же, как у шерсти) и высокую усадку, особенно у крученых нитей.

Химические волокна

Химические волокна получают путем химической модификации природных (целлюлозы, белков и др.) высокомолекулярных соединений или синтезом из низкомолекулярных соединений (мономеров).

Основным исходным сырьем для получения химических волокон служат древесина, отходы хлопка, стекло, металлы, нефть, газы и каменный уголь. Промышленное производство химических волокон включает в себя пять этапов: получение и предварительная обработка сырья, приготовление прядильного раствора или расплава, формование нитей, отделка и текстильная переработка.

Все волокна, кроме минеральных, формуют из расплавов или растворов высокомолекулярных соединений. При получении синтетических волокон производится синтез волокнообразующих полимеров. Расплав или прядильный раствор высокомолекулярного вещества (полимера) определенной вязкости и концентрации фильтруется, освобождается от пузырьков воздуха и продавливается через тончайшие отверстия в фильерах. Фильеры представляют собой рабочие органы прядильных машин, осуществляющие процесс формования волокон. Струйки прядильных растворов или расплавов, вытекающие из фильеры, затвердевая, образуют нити. При формовании из расплава охлаждение и затвердевание происходят при обдувании струек полимера сжатым воздухом или инертным газом. Формование из прядильных растворов может производиться сухим или мокрым способом. При сухом способе формования струйки прядильного раствора попадают в шахты с горячим воздухом, где происходит испарение растворителя и затвердевание полимера в виде тончайших нитей. При мокром способе формование нитей из струек прядильного раствора происходит в осадительной ванне, содержащей определенные растворы или воду. Используя фильеры с отверстиями сложной конфигурации, можно получить профилированные и полые волокна.

Расширение ассортимента химических волокон и улучшение их качества достигается разработкой новых волокнообразующих полимеров и в большей степени физической (структурной) и химической модификацией существующих волокон. Различные методы модификации дают возможность получить волокна с заранее заданными нужными свойствами.

Искусственные волокна

Искусственные волокна - волокна, получаемые из химически модифицированных (переработанных) природных полимеров (например, целлюлозы, белков и т. д.). Более 99% всех этих волокон вырабатывают из целлюлозы.

Вискозное волокно - одно из первых химических волокон, которое стало вырабатываться в промышленных масштабах. Для его изготовления обычно используют древесную, преимущественно еловую, целлюлозу, которую путем обработки химическими реагентами превращают в прядильный раствор - вискозу.

Вискозные волокна отличаются высокой гигроскопичностью (11-12%), поэтому изделия из них хорошо впитывают влагу и являются гигиеничными; в воде волокна сильно набухают, при этом площадь поперечного сечения увеличивается в два раза. Волокна достаточно устойчивы к истиранию, поэтому их целесообразно использовать для выработки изделий, для которых важными характеристиками являются высокая износостойкость и хорошие гигиенические свойства (например, для подкладочных и сорочечных тканей).

Вискозное волокно имеет высокую термостойкость, хорошие прочностные и деформационные свойства: разрывная нагрузка волокна 21-22 сН/текс, нити - 13-18 сН/текс и относительное удлинение при разрыве: волокна- 19-26%, нити- 14—16%. Устойчивость к кислотам и щелочам аналогична устойчивости хлопка и льна.

Между тем вискозное волокно имеет ряд существенных недостатков, проявляющихся в изделиях из него, - это сильная сминаемость из-за низкой упругости и высокая усадка (6-8%). Поэтому в платьевом, костюмном, пальтовом ассортименте тканей вискозное волокно в чистом виде применять нецелесообразно. Другим недостатком вискозного волокна является большая потеря прочности в мокром состоянии (на 50-60%). Для улучшения свойств вискозное волокно физически или химически модифицируют, получая полинозные волокна, мтилон, сиблон, модал и др. Полинозное волокно напоминает тонковолокнистый хлопок и применяется при производстве сорочечных, бельевых и других тканей. Мтилон - шерстоподобное вискозное волокно, которое применяется для изготовления ковров. Сиблон - волокна, заменяющие средневолокнистый хлопок. Модал - напоминает мерсеризованный хлопок, применяется для производства высококачественных и дорогостоящих тканей и трикотажных полотен.

Ацетатные волокнаполучают из хлопкового пуха или облагороженной древесной целлюлозы (содержание целлюлозы не менее 98%).

При воздействии на целлюлозу уксусным ангидридом, уксусной и серной кислотами образуется ацетилцеллюлоза, из раствора которой получают ацетатные волокна или нити. В зависимости от применяемых растворителей и других химических реагентов получают диацетатные и триацетатные волокна.

К положительным свойствам этих волокон относят малую сминаемость и усадку (до 1,5%), а также способность сохранять в изделиях эффекты гофре, плиссе даже после мокрых обработок; к недостаткам, сдерживающим их применение в ассортименте изделий - низкую устойчивость к истиранию, в результате чего нецелесообразно их применение в ассортименте подкладочных, сорочечных, костюмных тканей. К другим недостаткам этих волокон относят высокую электризуемость и склонность изделий к образованию заломов в мокром состоянии.

Медно-аммиачные волокна (купро). Технологический процесс производства медно-аммиачного волокна аналогичен получению вискозного волокна. Для выработки его применяют более чистую хлопковую целлюлозу. Целлюлозу в виде рыхлой массы растворяют в медно-аммиачном растворе (соединение гидроокиси меди с раствором аммиака). Медно-аммиачное волокно очень тонкое, гладкое, имеет поперечник сравнительно круглой формы. Может выпускаться как в виде нитей непрерывной длины, так и в виде короткого волокна.

Объем выпуска медно-аммиачных волокон ограничен низкой экологичностью производства и значительным расходом дорогостоящей меди.

Медно-аммиачные волокна имеют матовый блеск и по внешнему виду и свойствам напоминают волокна натурального шелка. Это одно из самых дорогих и качественных волокон на основе целлюлозы.

Гидратцеллюлозные волокнаполучают при использовании прямых растворителей целлюлозы. Это новый перспективный вид искусственных волокон нового поколения под общим названием "лиоцелл" или "тенсел". Помимо экологической безопасности производства, волокна лиоцелл имеют более высокие показатели свойств, чем вискозные.

Лиоцелл - шелковистое и мягкое волокно. Прочность волокон в мокром состоянии в три раза выше, чем вискозных.

Синтетические волокна

Синтетические волокна- это химические волокна, формируемые из синтетических полимеров, получаемых за счет реакций полимеризации или поликонденсации из низкомолекулярных соединений (мономеров).

Синтетические волокна по сравнению с искусственными обладают высокой износостойкостью, малыми сминаемостью и усадкой, -. но характеризуются невысокими гигиеническими свойствами.

Новым перспективным направлением развития синтетических волокон является разработка технологии производства сверхтонких волокон (микроволокон). Именно с ними текстильщики связывают возможность изготовления комфортных тканей и трикотажа. Применение микроволокон позволяет получить материалы с улучшенными гигиеническими свойствами, ткани, отличающиеся мягкостью, эластичностью, драпируемостью, непромокаемостью, хорошими гигиеническими свойствами.

Полиэфирные волокна (полиэтилентерефталат - ПЭТФ, лавсан, полиэстер) - синтетические волокна, формируемые из сложных гетероцепных полимеров. Полиэтилентерефталатные волокна формуются из расплава сложного полиэфира терефталевой кислоты и этиленгликоля.

В общемировом производстве синтетических волокон эти волокна занимают первое место. Лавсановое волокно характеризуется несминаемостью, превосходящей по этому показателю все текстильные волокна, в т. ч. и шерсть. Так, изделия из лавсановых волокон в 2-3 раза меньше сминаются, чем шерстяные. В материалы на основе целлюлозы для уменьшения их сминаемости в смеску добавляют 45-55% лавсановых волокон.

Лавсановое волокно обладает очень хорошей стойкостью к свету и атмосферным воздействиям, уступая по этому показателю только нитроновому волокну. По этой причине его целесообразно использовать в гардинно-тюлевых, тентовых, палаточных изделиях. Лавсановое волокно - одно из термостойких волокон. Оно термопластично, благодаря чему изделия хорошо сохраняют эффекты плиссе и гофре. По стойкости к истиранию и изгибам лавсановое волокно несколько уступает капроновому. Волокно обладает высокой прочностью, разрывная нагрузка волокна - 49-50 сН/текс, нити - 29-39 сН/текс, и хорошей деформативной способностью (относительное разрывное удлинение составляет соответственно 35^0 и 17-35%). Волокно стойко к разбавленным кислотам, щелочам, но разрушается при воздействии концентрированной серной кислотой и горячей щелочью. Горит лавсан желтым коптящим пламенем, образуя на конце черный нерастирающийся шарик.

Однако лавсановое волокно обладает низкой гигроскопичностью (до 1%), плохой окрашиваемостью, повышенной жесткостью, электризуемостъю и пиллингуемостью. Причем пилли длительно сохраняются на поверхности изделий. (пиллингуемость – образование катышков на поверхности ткани)

Полиамидные волокна (капрон, дедерон, нейлон) — вид синтетических волокон, формуемых из расплава полиамидов - гетероцепных, полимеров, содержащих в основной цепи амидные группы (— СО — МН2) и получаемых методами полимеризации (например, из е-капролактама) или поликонденсации дикарбоновых кислот (или их эфиры) и диаминов. Наибольшее распространение получили капроновые волокна, формуемые из поли-е-капроамида, являющегося продуктом полимеризации е-капроамида.

К положительным свойствам капронового волокна относят: высокие прочностные и деформационные свойства: разрывная нагрузка волокна - 32-35 сН/текс, нити - 36-44 сН/текс и удлинение при разрыве соответственно 60-70 и 20-45%, а также самую большую из текстильных волокон устойчивость к истиранию и изгибам. Эти ценные свойства капронового волокна используют при введении его в смеску с другими волокнами для получения более износостойких материалов.

Так, введение 5-10% капронового волокна в шерстяную ткань в 1,5-2 раза повышает ее стойкость к истиранию. Капроновое волокно также обладает малой сминаемостью и усадкой, устойчивостью к действию микроорганизмов.

При температуре 170 °С капрон размягчается, а при 210 °С плавится. При внесении в пламя капрон плавится, загорается с трудом, горит голубоватым пламенем. Если расплавленная масса начинает капать, горение прекращается, на конце образуется оплавленный бурый шарик, ощущается запах сургуча.

Однако капроновое волокно сравнительно мало гигроскопично (3,5-4%), поэтому гигиенические свойства изделий из таких волокон невысокие. Кроме этого, капроновое волокно обладает достаточной жесткостью, сильно электризуется, неустойчиво к действию света, щелочей, минеральных кислот, имеет низкую термостойкость. На поверхности изделий, выработанных из капроновых волокон, образуются пилли, которые из-за высокой прочности волокон сохраняются в изделии и в процессе носки не исчезают.

Полиакрилонитрилъные волокна (ПАН, акрил, нитрон, орлон, куртель) - синтетические волокна, получаемые из полиакрилонитрила или сополимеров, содержащих более 85% акрилнитрила. Полиакрилнитрил получают радикальной полимеризацией акрилонитрила. Волокна из сополимеров, содержащих 40-85% акрилонитрила, принято называть модакриловыми.

Нитрон - наиболее мягкое, шелковистое и "теплое" синтетическое волокно. По теплозащитным свойствам превосходит шерсть, но по стойкости к истиранию уступает даже хлопку. Прочность нитрона вдвое ниже прочности капрона, гигроскопичность очень низкая (1,5%). Нитрон отличается кислотостойкостью, устойчив к действию всех органических растворителей, микроорганизмов, но разрушается щелочами.

Обладает малой сминаемостью и усадкой. По светостойкости превосходит все текстильные волокна. При температуре 200-250 °С нитрон размягчается. Горит нитрон желтым коптящим пламенем со вспышками, образуя на конце твердый шарик.

Волокно хрупкое, плохо окрашивается, сильно электризуется и пиллингуется, но пилли из-за их невысоких прочностных свойств в процессе носки исчезают.

Для устранения недостатков - низкой гигроскопичности и плохой окрашиваемости создана широкая гамма модифицированных ПАН волокон - модакриловых волокон.

Поливипилхлоридные волокна. Вырабатывают из поливинил-хлорида - волокно ПВХ и из перхлорвинила - хлорин. Волокна отличаются высокой химической стойкостью, малой теплопроводностью, очень низкой гигроскопичностью (0,1-0,15%), способностью накапливать при трении о кожу человека электростатические заряды, имеющие лечебный эффект при болезнях суставов. Недостатками являются низкая теплостойкость (изделия можно использовать при температуре не выше 70 °С) и неустойчивость к действию света и светопогоды.

Поливинилспиртовые волокна (винол) получают из поливинилового спирта. Винол имеет среднюю гигроскопичность (5%), степень набухания в воде - 150-200%, обладает высокой устойчивостью к истиранию, уступая только полиамидным волокнам, хорошо окрашивается.

Полиолефиновые волокна получают из расплавов полиэтилена и полипропилена. Это самые легкие текстильные волокна, изделия из них не тонут в воде. Они устойчивы к истиранию, действию химических реагентов, отличаются высокой прочностью на разрыв. Недостатками являются малая светостойкость и низкая теплостойкость.

Полиуретановые волокна (спандекс, лайкра, эластин) относятся к эластомерам, т. к. обладают исключительно высокой эластичностью (растяжимость до 800%). Обладают легкостью, мягкостью, устойчивостью к действию света, стирке, поту. К недостаткам относятся низкая гигроскопичность (1-1,5%), невысокая прочность, низкая теплостойкость.

Пряжа и нити.

Текстильные нити пряжа, комплексная и трощеная нить являются основными структурными элементами при производстве текстильных полотен (ткань, трикотаж, нетканые материалы). Химический состав текстильной нити определяется составом волокон и элементарных нитей.

Пряжа текстильная нить, состоящая из волокон ограниченной длины, соединенных скручиванием.

Комплексная нить состоит из двух и более элементарных нитей, соединенных между собой скручиванием или склеиванием.

По волокнистому составу пряжа может быть однородной и смешанной. Из определения пряжи следует, что волокна в данной текстильной нити соединены между собой только за счёт сил трения.

Однородная пряжа состоит из волокон одной природы (хлопковых, шерстяных, льняных, химических одного вида).

Смешанная из смеси разных по природе волокон (например, натуральных и химических). Смешанные пряжи нашли широкое применение при производстве текстильных полотен, поскольку при составлении волокнистой массы ее состав подбирают таким образом, чтобы отрицательные качества одного волокна нивелировались положительными качествами другого. Это позволяет вырабатывать текстильные полотна с требуемыми свойствами.

Изготовление пряжи происходит путем прядения волокнистой массы процесса, включающего следующие основные операции:

разрыхление кипы волокна, трепание волокнистой массы, удаление из волокон примесей. На данной стадии технологического процесса проводят операцию смешения волокон, как одного вида, так и разных видов;

расчёсывание волокнистой массы проводят с целью ориентации волокон в одном направлении и получение волокнистой ленты. Расчесывание волокнистой массы осуществляется при помощи кардных лент.

После процесса чесания на выходе машины получают волокнистую ленту, состоящую из слабо соединенных между собой волокон;

сложение и вытяжка лент в одну с целью повышения плотности (количества) волокна в ленте и увеличения степени ориентации волокна вдоль ленты. При проведении данной операции на выходе получают ленту однородную - в этом случае все складываемые ленты состоит из одних волокон или смешанную - часть лент состоят из одних волокон (например, хлопчатобумажных), а часть лент - из других волокон (например, вискозных) или каждая лента имеет смешанный волокнистый состав;

прядение механическое скручивание волокон. Прядение возможно из ленты или из ровницы. Ровница - вытянутая и скрученная лента. Ровница имеет меньший диаметр по сравнению с лентой и более высокую плотность волокон на единицу площади сечения.

Для прядения применяют различные способы: механический на кольцевых прядильных машинах, пневмомеханический, электромеханический.

Применение кольцевых прядильных машин позволяет получить пряжи наименьшей толщины по сравнению с другими способами получения, такими как, пневмомеханическим и электромеханическим.

Существует три основных способа прядения:

кардное прядение из волокон средней длины (хлопка и химических волокон). При использовании кардного способа прядения получают пряжу средней толщины. Линейная плотность выработанных пряж составляет 15…84 текс;

гребенное прядение из длинных волокон (хлопка, льна, шерсти, отходов шелкового производства и других). При гребенном способе прядения из тонковолокнистого хлопка изготавливают пряжи линейной плотность 5…11,5 текс, а тонкой и грубой шерсти 15…42 текс;

аппаратное прядение осуществляют из коротких волокон (хлопка, шерсти и химических волокон). Пряжа, полученная данным способом прядения, имеет наибольшую толщину, линейная плотность для хлопка низких сортов, неоднородной грубой шерсти, отходов кардного и гребенного прядения 50…500 текс.

По строению различают пряжу однониточную, трощеную и крученую.

Однониточная пряжа образуется на прядильных машинах путем правого и левого скручивания волокон. При вращении веретена или прядильной камеры (при использовании пневмомеханического способа прядения) по часовой стрелке образуется пряжа правой крутки - Z, при вращении против часовой стрелки - пряжа левой крутки - S

Кручёная пряжа образуется на крутильных машинах и по способу кручения подразделяется на однокруточную, многокруточную, фасонную, армированную, текстурированную и комбинированную.

Однокруточная пряжа получается при скручивании двух или трех нитей одинаковой длины, имеет гладкую поверхность. Однокруточная пряжа может иметь обозначение: 25х2 текс, 25х3 текс и т.д., где цифры 2 и 3 показывают сколь нитей сложено (использовано) при получении пряжи.

Многокруточная пряжа, как правило, получают из однокруточной, скручивая их в направлении, обратном направлению предварительной крутки.

Фасонная пряжа состоит из сердцевинной нити, которую обвивает нагонная нить большей длины, чем сердцевинная.

Нагонная нить может образовывать по длине сердцевинной нити равномерно расположенные спирали и другие сложные пространственные геометрические образования.

Армированная пряжа имеет сердечник (чаще всего из комплексных химических нитей), обвитый снаружи хлопковыми, шерстяными или штапельными химическими волокнами. Волокна наружного слоя должны быть хорошо прикреплены к сердечнику и не перемещатся вдоль него.

Текстурированная пряжа обладает увеличенным объемом, пористостью, пушистостью, мягкостью и высокой растяжимостью. Пряжа такой структуры может быть получена:

из разноусадочных волокон, которые сокращаются при термообработке и благодаря трению сообщают низкоусадочным волокнам волнообразную извитость;

аэродинамическим способом, при котором пряжа поступает в пневмофорсунку, где подвергается воздействию турбулентных потоков сжатого воздуха, разрыхляющих ее структуру.

Комбинированная пряжа может быть эластичной и ворсистой. Эластичная пряжа образуется скручиванием стержневой комплексной синтетической нити с хлопковой или шерстяной мычкой. При последующей термообработке стержневая нить усаживается. Скручиванием двух таких нитей получают комбинированную пряжу.

Комплексные нити изготавливают из химических элементарных нитей неограниченной длины, а так же шёлка. Химический состав комплексных нитей Поэтому по волокнистому составу комплексную нить так же, как и пряжу, делят на однородную и смешанную.

Строение и способы получения комплексных нитей аналогичны способам получения пряжи.

Таким образом, изменяя способы и параметры прядения волокон и нитей, можно получать пряжу и комплексные нити, в которых структурные элементы будут иметь требуемую степень ориентации. Изменение ориентации волокна в текстильной нити при ее получении влияет на свойства текстильных нитей и, как следствие, на свойства материалов из которых они изготовлены.

К геометрическим характеристикам волокон и нитей относятся размеры и форма, которые имеют соответствующие показатели.

Длина волокна (нити) L, м, расстояние между концами распрямлённого волокна или нити.

Толщина волокна и нити характеризуют косвенными величинами и обычно выражают через линейную плотность.

Линейная плотность Т, текс, мг/м, г/км, выражается массой единицы длины волокна или нити и определяется по формуле:

T = m /L ,

где, m масса волокна или нитей, мг, г; L длина волокна или нити, м, км.

Линейная плотность является стандартной характеристикой толщины волокон и нитей.

Фактическую линейную плотность нитей ТФ находят путем их взвешивания и последующих вычислений по формуле:

ТФ = 1000m/(L0 n) ,

где, 1000 коэффициент для перевода метров в километры; m сумма масс отрезков нити, г; L0 длина отрезка нити, км; n число отрезков.

Линейная плотность запроектированной к выработке нити называется номинальной. По номинальной линейной плотности нити ТН рассчитывают массу материала. Отклонение фактической линейной плотности нити от номинальной, %, определяют по формуле:

Т = 100 (ТФ Тн ) /Тн .

При получении нитей, в результате скручивания, составляющие волокна или элементарные нити располагаются по спирали, происходит укрутка, уменьшение исходной длины нити.

Дефекты нитей (пряжи) могут возникать на разных стадиях процессов прядения, кручения, при подборе смесей волокон, плохом прочесе и т. п. Дефекты нитей ухудшают внешний вид тканей, в некоторых случаях влияют на износостойкость тканей.

Дефекты нитей: утолщенные нити, шишковатость, мушковатость (наличия на поверхности нити небольших комочков перепутанных волокон), масляные и загрязненные нити, засоренность пряжи.

3. Формирование свойств тканей в процессе ткачества.

В зависимости от способа получения, текстильные полотна делят на следующие виды материалов: ткань, трикотаж, нетканые полотна.

Ткань материал, образованный в результате взаимного переплетения нитей основы (продольных нитей) с нитями утка (поперечными нитями).

Изготовление ткани состоит из операций подготовки текстильных нитей, проведение основной технологической операции ткачества, а также отделки, сортировки, упаковки, хранения и транспортировки ткани.

Целью подготовительных операций является придание текстильным нитям требуемых свойств, необходимых для проведения основного технологического процесса ткачества ткани.

Целью подготовительных операций является придание текстильным нитям требуемых свойств, необходимых для проведения основного технологического процесса ткачества ткани.

Процесс подготовки нитей основы состоит из следующих операций:

- перемотка нитей со шпуль на бобины предназначена для удлинения и контроля их качества;

- сновка получение основы ткани, путём перемотки нитей основы с бобин на сновальный вал и дальнейшая перемотка нитей со сновальных валов на навой вал с параллельно расположенными и одинаково натянутыми нитями основы;

- шлихтование обработка нитей основы клеящими составами (шлихтой) с целью придания нитям повышенной прочности, уменьшения ворсистости, снижения обрывности при ткачестве. После пропитки нитей основы шлихтой их высушивают в термокамерах горячим воздух или нагретыми барабанами;

- проборка операция, состоящая в пропускании нитей основы через отверстия галев (металлический стержень, имеющий в средней части длины отверстие) соответствующей ремизки (рама, состоящая из определенного количества галев) и между пластинами берда (металлическая прямоугольная рама по длине равной ремизке ткацкого станка). В ходе проведения данной операции формируется вид переплетения ткани.

Подготовка нитей утка состоит в перемотке нитей со шпуль на бобины и предварительной обработки: хлопчатобумажную и льняную пряжу выдерживают в помещениях с повышенной до 100% влажности воздуха, шерстяную запаривают, шёлковые и химические нити обрабатывают водной эмульсией, содержащей смачивающие вещества. Проведение предварительной обработки придает нитям повышенную прочность, снижает обрывность нитей при ткачестве.

Ткачество процесс образования ткани. Ткачество проводят на ткацком станке.

Ткань, снятая с ткацкого станка, после ткачества называется суровой. Для придания тканям требуемых технологических и потребительских свойств проводят их отделку.

При проведении операций отделки применяют химические, химико-физические, физико-механические и механические виды воздействий на ткань.

К химическим и химико-физическим воздействиям относятся такие как:

- опаливание обработка ткани нагретыми поверхностями или огнём для удаления выступающих ворсинок;

- расшлихтовка удаление шлихтующего вещества из материала путём его растворения. В качестве растворителей могут быть использована вода или органические растворители;

- отваривание и промывка удаление из межволоконного пространства ткани веществ снижающих её качества: загрязнения, остатки белков и другие вещества;

- отбеливание химическое взаимодействие отбеливающего вещества с волокном ткани, в результате чего происходит разрушение пигментирующего вещества волокна. Волокно становится бесцветным. Проведение данной операции необходимо в том случае, если ткань в дальнейшем будет подвергаться крашению. Меланжевые ткани, изготовленные из пряжи разноокрашенных волокон, и пестротканые ткани, изготовленные из нитей разного цвета, не отбеливают;

- крашение химическое и химико-физическое взаимодействие красителя с полимерным веществом волокна, в результате чего волокно приобретает требуемый цвет. Красители делят на природные, полученные путем экстракции из растений, и синтетические.

В основном существует два способа крашения кубовой (ванновый) и наносной (печати). При ванновом способе крашения краситель окрашивает волокна ткани по всей толщине, такие ткани называются гладкокрашенные.

Если краситель наносится на ткань с лицевой стороны и окрашивание ткани происходит только на определенных участках ткани, такие ткани называют набивными. Нанесение красителя на лицевую поверхность ткани осуществляется несколькими способами: прямая печать; накладная печать;

- вытравная печать (вытравливание предварительно нанесенной на ткань краски специальными веществами); резервная печать (перед крашением ткани ванновым способом на ткань по определенному рисунку наносится вещество резерв, которое препятствует взаимодействию красителя с волокном ткани).

При получении набивных тканей нанесение рисунка проводят по специальным трафаретам или валами с нанесенным рисунком вручную или машинным способом.

После крашения при использовании ряда красителей окрашенные ткани обрабатывают специальными химическими веществами, которые способствуют закреплению красителя на волокне;

- сушка удаление избыточной влаги из ткани;

- аппретирование обработка ткани специальными веществами в виде растворов, дисперсий или суспензий для придания ей определенных технологических и потребительских свойств. В зависимости от вида дополнительной обработки ткани называют малоусадочными, несминаемыми, аппретированными и др.;

- декатировка обработка ткани горячим паром с последующей сушкой.

Ткань обрабатывают на барабанах с отверстиями, через которые выходит пар.

Проведение декатировки приводит к тому, что у ткани повышается устойчивость к сохранению геометрических размеров, как при проведении технологических операций изготовления, так и эксплуатации изделия.

При изготовлении ткани применяют текстильные нити пряжа и комплексные нити. Волокнистый состав и строение текстильной нити зависит от вида и назначения изделия, а также от назначения ткани в изделии.

Волокнистый состав тканей определяется волокнистым составом текстильной нити. По волокнистому составу ткани делят на однородные, смешанные и неоднородные.

К однородным тканям относятся такие, которые вырабатываются из пряжи или нитей одного волокнистого состава: хлопчатобумажные, льняные, шерстяные и шёлковые, а также ткани, выработанные из искусственных и синтетических волокон и нитей.

Смешанные ткани вырабатывают из пряжи и комплексных нитей, полученных из смеси натуральных и химических волокон.

Неоднородные ткани состоят из пряжи или комплексных нитей, разных по волокнистому составу.

Существуют органолептический и лабораторный способы определения волокнистого состава тканей.

Ткани простых (главных) переплетений. Ткани в зависимости от переплетений делят на четыре класса: простые, мелкоузорчатые, сложные и крупноузорчатые переплетения. Законченный рисунок переплетения ткани называется раппортом. Раппорт определяется числом нитей, образующих его.

Различают раппорт по основе RО и раппорт по утку RУ.

Ткани простых (главных) переплетений. Отличительной особенностью тканей простых переплетений является следующее:

раппорт по основе всегда равен раппорту по утку;

каждая нить основы переплетается с каждой нитью утка в раппорте только один раз;

в пределах одного раппорта каждая нить имеет два поля связи, переходя один раз с лицевой на изнаночную сторону.

К тканям простых переплетений относятся ткани полотняного, саржевого и атласного (сатинового) переплетений.

Ткани полотняного переплетения (рис. 8,а) характеризуются перекрытием основных и уточных нитей в шахматном порядке. Лицевая и изнаночная стороны ткани одинаковы. Этим переплетением вырабатываются ситцы, бязи, льняные и шелковые полотна, крепдешины, многие виды сукон и платьевых шерстяных тканей.

Ткани саржевого переплетения на поверхности имеют характерные косые диагональные линии (полоски) (рис. 8, б). Саржевое переплетение характеризуется сдвигом каждого последующего перекрытия относительно предыдущего на одно. В связи с этим на поверхности ткани образуется рубчик, идущий слева вверх направо под каким-то углом. Этим переплетением вырабатываются костюмные и платьевые шерстяные ткани, шевиоты, саржа подкладочная, кашемир и др.

Ткани атласного (сатинового) переплетения благодаря редким изгибам нитей основы и утка имеют гладкую блестящую поверхность (рис. 8, в).

Атласное переплетение отличается от сатинового тем, что длинные перекрытия осуществляет нить основы, и перекрытия имеют направление вдоль ткани.

Ткани отличаются высоким блеском (креп-сатин, атлас). В шёлковом производстве значительное распространение имеют ткани атласного переплетения.

Лицевая сторона тканей атласного переплетения состоит из нитей основы. В тканях сатинового переплетения (уточном атласе), наоборот, лицевая сторона образуется из нитей утка, каждая из которых только один раз в раппорте проходит под нитью основы, выходя на изнаночную сторону. Ткани сатинового переплетения (сатины) характеризуются повышенным блеском.

Сатиновым переплетением вырабатывается большая группа хлопчатобумажных тканей, называемых сатинами.

Ткани мелкоузорчатых переплетений. Эти ткани принято подразделять на: ткани производных переплетений и ткани комбинированных переплетений.

К тканям производных переплетений, образованных от полотняного, относятся репс и рогожка. Ткани репсового переплетения образуются путем усиления (удлинения) основных или уточных перекрытий полотняного переплетения (рис. 9, а).

При этом несколько нитей основы или утка переплетаются как одна нить, в результате чего раппорт рисунка увеличивается по усиленной системе. Ткани репсового переплетения могут быть основными или уточными, при этом на поверхности ткани образуется рубчик в поперечном или соответственно продольном направлении.

Ткани переплетения рогожка представляют собой двойное или тройное полотняное переплетение. При образование переплетения рогожка две или три нити основы переплетаются одновременно с двумя или тремя нитями утка (рис.9, б). Ткани производного переплетения усиленная саржа получаются при увеличении длины одиночных перекрытий саржи простого класса. По сравнению с простой, усиленная саржа имеет более отчетливые и широкие диагональные полосы (рис. 9, в). С увеличением числа нитей в раппорте ширина полос увеличивается. Наиболее широкое распространение имеют ткани с переплетением двусторонняя саржа. Переплетением усиленная саржа вырабатываются многие хлопчатобумажные ткани и шерстяные ткани.

Ткани переплетения рогожка представляют собой двойное или тройное полотняное переплетение. При образование переплетения рогожка две или три нити основы переплетаются одновременно с двумя или тремя нитями утка (рис.9, б). Ткани производного переплетения усиленная саржа получаются при увеличении длины одиночных перекрытий саржи простого класса. По сравнению с простой, усиленная саржа имеет более отчетливые и широкие диагональные полосы (рис. 9, в). С увеличением числа нитей в раппорте ширина полос увеличивается. Наиболее широкое распространение имеют ткани с переплетением двусторонняя саржа. Переплетением усиленная саржа вырабатываются многие хлопчатобумажные ткани и шерстяные ткани.

К тканям производным от атласного, относится усиленный сатин (уточный атлас). Для усиления связи между нитями основы и утка к каждому основному перекрытию добавляется ещё одно или несколько дополнительных перекрытий.

Ткани сложных переплетений. Данные ткани получают, применяя несколько систем нитей основы и утка, связанных между собой по всей площади ткани. К тканям сложных переплетений относятся полуторослойные, двухслойные, трёхслойные, ворсовые, перевивочные (ажурные). Наличие нескольких систем нитей основы или утка позволяет вырабатывать ткани, имеющие на лицевой и изнаночной сторонах различные переплетения, применять текстильные нити разного волокнистого состава, линейной плотности, качества и цвета.

Ткани крупноузорчатых переплетений. Данные ткани характеризуются крупным узором R 24 и вырабатываются на жаккардовых станках.

Дефекты ткачества различают местные и распространенные. Местные дефекты расположены на ограниченном участке ткани; распространенные — по всей длине куска ткани или на его значительной части.

К местным дефектам относят следующие:

близна — отсутствие одной или нескольких нитей основы в результате их обрыва;

пролет — отсутствие одной или нескольких уточных нитей по всей ширине ткани или на ограниченном участке вследствие обрыва нити;

забоина, недосека — уплотненный (забоина) или разреженный (педосека) участок ткани по всей ее ширине.

К распространенным дефектам относятся:

парочка (двойники) — сдвоенные нити основы, одинаково переплетенные с утком;

рассечка — раздвинутые нити основы по длине куска ткани мследствие нарушения плотности зубьев берда;

полосы по основе и утку — дефекты, возникающие в результате применения нитей различной толщины или интенсивности окраски.

Свойство — это объективная особенность продукции, проявляющаяся при ее создании, эксплуатации или потреблении. Волокнистый состав тканей определяет их свойства, строение и особенности отделки. Свойства тканей влияют на сортность, назначение, носкость и процессы обработки тканей в швейном производстве.

В зависимости от характера значения свойств их можно условно подразделить на следующие группы: физико-механические и эксплуатационные, гигиенические, эстетические и технологические.

Физико-механические и эксплуатационные свойства ткани. Прочность, т.е. способность ткани сопротивляться разрыву, выражается в килограммах или граммах. Прочность определяют как по основе, так и по утку при разрыве полосок ткани шириной 5 см. на специальном приборе – разрывной машине.

Растяжимость или удлинение – увеличение длины образца при действии на него растягивающей нагрузки. Обычно удлинение выражается в процентах от начальной длины образца. Общее удлинение ткани при растяжении слагается из упругого, эластического и пластического. Упругим называется такое удлинение, которое почти мгновенно исчезает при снятии растягивающей нагрузки. Эластическим называется такое удлинение, которое исчезает спустя некоторое время после снятия растягивающей нагрузки. Пластическим называется такое удлинение, которое не исчезает после снятия растягивающей нагрузки. При эксплуатации тканей наиболее полезными являются упругие и эластические удлинения.

Жесткость – сопротивление ткани изменению формы. Для тканей наибольшее значение имеет жесткость при изгибе.

Драпируемость – способность ткани к образованию округлых складок. Эта характеристика в значительной мере зависит от гибкости ткани и его поверхностной плотности. Чем тоньше, легче, мягче ткань, тем выше ее драпируемость.

Сминаемость – способность ткани сохранять складку в месте изгиба.

Одежда из тканей менее сминаемых имеет более красивый вид. Образующиеся на ткани при смятии складки и морщины не только портят внешний вид одежды, но и ускоряют ее износ, так как по сгибам и складкам происходит более сильное истирание.

Трение и цепкость оцениваются величиной сопротивления при скольжении ткани по некоторой поверхности. Трение и цепкость имеют большое значение при эксплуатации ткани в качестве одежды. Например, подкладочные ткани должны обладать меньшей цепкостью и трением, так как при этих условиях будут меньше стеснять движения человека и лишь незначительно изменять внешний вид изделия.

Сопротивление истиранию – способность ткани противостоять истирающим воздействиям. Величина сопротивления истиранию зависит от трения и цепкости, вида волокнистого материала и структуры ткани.

Усадка – сокращение размеров ткани при эксплуатации (в результате стирки, утюжки и других факторов). Большая усадка ткани является отрицательным явлением. Она приводит к значительному сокращению размеров изделия и даже к непригодности их для дальнейшей носки.

Стойкость тканей к действию светопогоды. Действие светопогоды — это действие комплекса факторов: солнечного света, влаги, кислорода воздуха, температуры и др. При облучении ткани солнечными лучами в присутствии кислорода воздуха, влаги происходит сложный фотохимический процесс разрушения (деструкции) вещества, составляющего волокно.

Фотохимическая деструкция под влиянием инсоляции ведет к изменению механических свойств тканей: снижению прочности на разрыв, удлинению, стойкости к истиранию, уменьшению выносливости к многократным растяжениям, изгибам и др.

Основными показателями гигиенических свойств тканей являются:

- отсутствие в тканях вредных для человеческого организма веществ,

- сорбционные свойства тканей, проницаемость, теплозащитные свойства, пылеемкость и др.

Гигроскопичность — способность ткани поглощать водяные пары из окружающей атмосферы и удерживать их при определенных условиях.

Гигроскопичность тканей изменяется с изменением относительной влажности воздуха и температуры, не оставаясь постоянной.

Гигроскопичность тканей зависит от их волокнистого состава, структуры, отделки и др.

Намокаемость — способность тканей впитывать капельножидкую влагу.

Это свойство является важным для бельевых, сорочечных, платьевых, полотенечных, простынных и других тканей. Намокаемость тканей характеризуется ее капиллярностью и водопоглощаемостью.

Водоупорность— способность текстильных материалов противостоять смачиванию. Водонепроницаемость — способность текстильных материалов противостоять смачиванию и проникновению воды.

Воздухопроницаемость — способность тканей пропускать воздух и обеспечивать вентилируемость одежды, создавая определенных газовый и влажностный состав пододежного пространства.

Паропроницаемость — способность тканей пропускать водяные пары, непрерывно образующиеся в пододежном пространстве. Этот показатель является важной характеристикой определяющих потребительскую ценность бельевых, платьевых, блузочных, костюмных, пальтовых, подкладочных тканей.

Теплозащитность — способность сохранять тепло, выделяемое телом человека. Теплозащитные свойства являются одними из важных показателей для многих текстильных изделий, предназначенных для теплой одежды.

Пылеемкость — способность ткани воспринимать пыль и различные загрязнения из окружающей среды. Это — отрицательное свойство тканей, которое зависит от волокнистого состава тканей, ее структуры и отделки.

Наибольшую пылеемкостью обладают ткани из рыхлых пушистых нитей (бархат, велюр, вельвет).

Электризуемость – способность ткани накапливать на своей поверхности статистическое электричество. Синтетические волокна, имеющие низкие показатели гигроскопичности, обладают способностью сильно электролизоваться, т.е. имеют высокие электроизоляционные свойства.

Эстетические свойства тканей — это такие свойства, которые характеризуют красоту тканей и изделий из них. Эстетические свойства тканей можно разделить на следующие группы:

• свойства, характеризующие красоту самой ткани (фактура, цвет, блеск, расцветка и др.);

• свойства, влияющие на устойчивость красоты тканей в эксплуатации (устойчивость фактуры, цвета и др.);

• свойства тканей, влияющие на устойчивость красоты изделий из них в эксплуатации (сминаемость, стабильность линейных размеров и др.).

Красоту гладкокрашеных тканей и их эстетический уровень характеризуют: разнообразие цветов, чистота и свежесть, новизна цвета, соответствие цвета назначению ткани, требованиям современного направления моды и др. Показателями эстетических свойств меланжевых тканей являются те же, что и гладкошерстных, дополнительными — удачное сочетание цветов смешиваемых волокон, красота меланжевого эффекта.

Эстетические свойства пестротканых тканей выше, чем гладкокрашеных и меланжевых. Эти ткани имеют разнообразные колористические эффекты:

- полоски, клетки, шашки, ромбики и другие геометрические рисунки, а также рисунки растительного и животного мира и другие эффекты. Показателями эстетического уровня пестротканых тканей является: ясность и четкость композиции рисунка, гармоничность, новизна, изящество рисунка, чистота и свежесть цветов, соответствие рисунка и цветов назначению ткани и направлению моды.

Набивные ткани разнообразны по оформлению. Эти свойства формируются, главным образом, в процессе художественно-колористического оформления. Основными элементами красоты набивных тканей являются:

- тематика рисунка, колористика, т. е. цветное оформление, композиционное построение рисунка, масштабный и ритмический строй, техническое оформление рисунка.

Фактура — видимое строение поверхности тканей, что является существенным элементом их красоты.

Блеск тканей или матовость определяют характер пространственного распределения отраженного света.

Технологические свойства тканей характеризуют их способность в процессе обработки принимать требуемые форму и внешний вид, изменять свойства в определенном направлении.

Сопротивление нитей ткани к смещению. У ряда тканей в процессе их эксплуатации наблюдаются случаи смещения нитей одной системы относительно другой, что ухудшает внешний вид изделия, снижает его износоустойчивость и, следовательно, срок эксплуатации. Раздвижка нитей обычно происходит в швах, где ткань испытывает определенное напряжение.

Смещение нитей характерно в основном для ассортимента шелковых тканей, хотя есть случаи, когда раздвижка нитей наблюдается у отдельных хлопчатобумажных и шерстяных тканей.

Осыпаемость нитей. В процессе изготовления и эксплуатации одежды в результате трения, растяжения и других внешних механических воздействий у ряда тканей происходит сползание и выпадение (осыпание) нитей в обрезанном крае. Осыпаемость нитей в ткани зависит от рода волокна, структуры пряжи, вида переплетения нитей в ткани, плотности ткани, фазы ее строения, разности толщины нитей основы и утка и других факторов. Осыпаемость нитей в разных направлениях неодинакова. Обычно нити основы осыпаются легче, чем нити утка, вследствие большой крутки. Большой осыпаемостью отличаются гребенные шерстяные ткани, шелковые ткани из сильно крученой пряжи и небольшой плотности. Валяные ткани — сукна, драпы, ткани пальтовые практически не осыпаются.

Прорубаемость ткани. При прокалывании иглой ткани в процессе пошива одежды и других изделий возможны три случая: игла при попадании в просвет между нитями раздвигает нити и проходит насквозь, не повреждая сшиваемые ткани; игла задевает нити в ткани и рассекает часть волокон нитей (скрытая прорубка); игла полностью пересекает всю нить пополам. Это повреждение называется явной прорубкой. Прорубка — отрицательное явление, а прорубаемость — отрицательное свойство, потому что прорубка портит внешний вид изделия, снижает срок его носки.

Пластичность — способность ткани к усадке и фиксированному удлинению при влажно-тепловой обработке. Этот показатель особенно важен для шерстяных тканей. Эти ткани под воздействием сжимающих, изгибающих и растягивающих усилий во влажном состоянии принимают определенную форму, которая фиксируется при высыхании под воздействием температуры.

Растяжимость. При пошиве изделий особо важное значение имеет чувствительность ткани к растяжению. Ткани, имеющие большое растяжение даже при малых нагрузках, являются сложными в раскрое и пошиве, они легко получают перекосы, растягиваются в швах, легко деформируются в готовых изделиях.

Сжимаемость — способность ткани уменьшать толщину под действием сжатия. От этого показателя зависит структура шва и расход швейных ниток.

Рыхлые толстые ткани обладают хорошей сжимаемостью. Шов у таких тканей углублен и не виден на поверхности. Естественно, стойкость к трению скрытого шва высокая. Тонкие, плотные аппретированные ткани сжимаются плохо. Шов находится по верху тканей и легко подвергается действию трения, поэтому он быстро разрушается.